19.冷却液中气泡增多是何原因?

当冷却系统的冷却液受热后,产生一些蒸气泡很自然,不属于故障。但蒸气泡太多时,应该引起注意。其原因:

(1)气缸垫损坏或密封不严。

(2)缸体或缸盖产生龟裂或有气孔等,使压缩空气或爆发气体或废气钻入冷却液内。

以上情况的出现,将使冷却系统内的冷却液减少,水面却增高,气压增大,严重影响发动机正常工作,使发动机性能下降。

20.为什么闭式冷却系统可在长时间内不加冷却液?

密闭式冷却系统不必常加冷却液。冷却系统内加了防冻剂和防锈剂后,1-2年内无须加冷却剂。冷却系统内设有膨胀箱,当发动机水温增高到一定程度时,水蒸气气泡增加,一部分冷却液流入膨胀箱,当发动机温度降低时,膨胀箱内的水一部分又流回冷却系统。膨胀箱内装有安全阀,当冷却系内压力超过规定的限度时,安全阀打开,使冷却系统内的水蒸气排出,保护了冷却系统不致损坏。

21.节温器的作用是什么?工作原理是什么?

(1)功用:节温器的作用是改变冷却水流动的路线,并使冷却系统内冷却液温度保持在80℃~95℃,使发动机在最佳温度条件下工作。

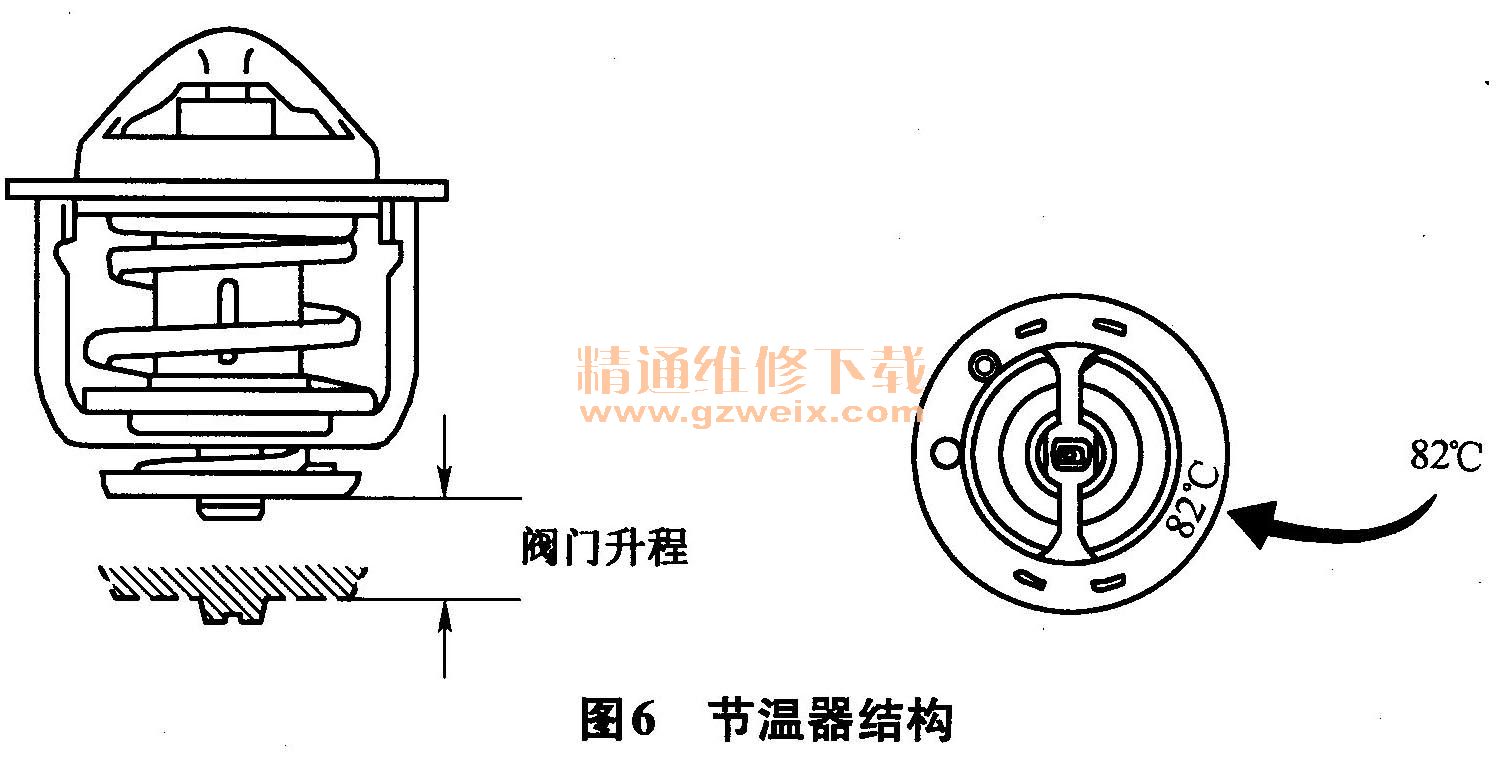

(2)节温器的工作原理:节温器一般设置在缸盖出水口处。节温器结构如图6所示。

该图为石蜡型节温器,对温度变化很敏感。石蜡混合剂装在金属感温盒内,金属盒是密封。阀座被出水口处的节温器盖紧固,节温器上有一个出水口。水温升高后,石蜡膨胀,阀门在弹簧张力作用下,阀门顶在阀座上,冷却液不能流经阀门到散热器,此时,石蜡的膨胀只能压缩橡胶管向导杆方向,但导杆的另一端顶住长条形支架,长条形支架又与阀座、长条形下支架固定,所以,顶杆顶住橡胶管。因此,橡胶管只被导管及石蜡压缩。当发动机冷却液温度增高到80℃±2℃时,由于石蜡继续膨胀,并通过橡胶管推动导杆,但导杆不动,只有推动阀门,克服弹簧的张力,向下走。这样,节温器阀门就开始打开,在冷却液温度继续升高的过程中,阀门继续开大,直到冷却液温度达95℃,阀门全开,阀门全升程为8~9. 5mma

22.使用蜡式节温器的注意事项是什么?

(1)驾驶员应在购车时,就要熟悉发动机是蜡式节温器还是折叠式节温器。因为,蜡式节温器比折叠式节温器热容量大,防冻液温度变化时,阀门打开与关闭的灵敏度没有折叠式节温器快。当是蜡式节温器时,发动机冷却液温度达到60℃时才可以起步,以避免起动后就立即起步,避免高速行驶或超载行驶,造成冷却液温度突然升高。

(2)蜡式节温器的蜡泄漏后,节温器的阀门始终在弹簧的张力作用下不能打开,从而,冷却液只能是小循环,不能通过散热器散热,造成发动机过热,冷却液温度过高,引起缸体、缸盖热变形或爆燃等。因此,应加强节温器的保养,检查节温器是否泄漏。

(3)节温器使用久后,节温器的弹簧过软,将使阀门过早打开,发动机暖机时间过长,气缸壁温度低,影响汽油蒸发,使油耗大,在冬天时,机油戮度比较高,润滑差。弹簧卡住时,使弹簧刚度变大,阀门不易打开,冷却液只能小循环,从而造成(2)的结果。

23.汽车发动机的节温器可否卸去不要?

当发动机冷却液温度高时,有的修理工常拆去节温器总成,以降低冷却液温度。拆去节温器后,在冷车起动时,冷却液一直大循环,没有小循环,使散热器散热,要使发动机冷却液温度达到80℃士20C,只有延长暖机时间,使汽车起步时间延长,增加油耗和发动机的磨损。

24.节温器检查方法是什么?节温器上的放气阀有何作用?

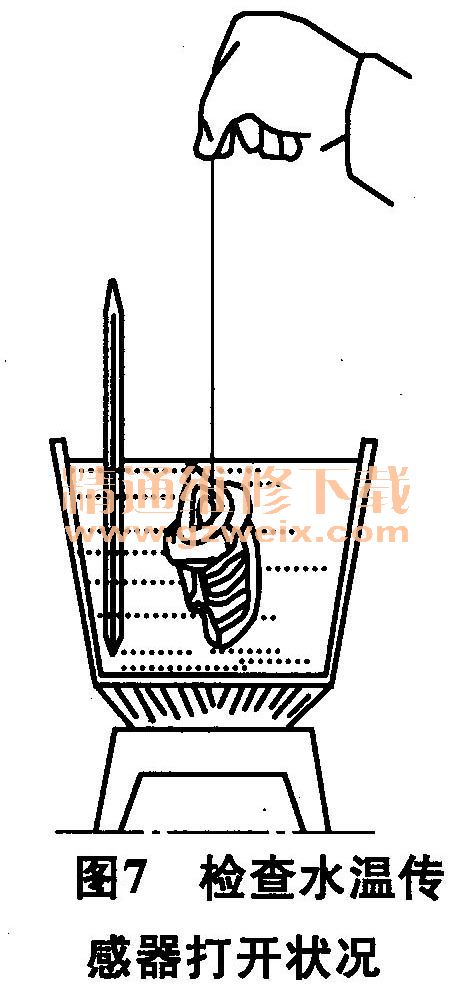

(1)检查(如图7所示):①节温器座是否有异物,如有异物必须清理干净,否则,阀座会泄漏水,使冷却液的小循环变为部分大循环,经散热器散热,不利暖机。②检查密封垫是否老化、损伤。③蜡丸膨胀情况:A.将节温器浸入杯内,注一定量的水。B.将杯放在电炉上逐渐加热。C.检查节温器是否在规定的80℃±2℃时开始打开,在95℃是否全开,全部打开的量是8~9.5mm。D.如果在低于或高于规定的温度打开,说明节温器石蜡丸量少或多,或是弹簧刚度太大,如继续使用,发动机就过冷或过热。

(2)放气阀的作用:节温器阀座上的放气阀对发动机是否过热影响很大。所以,必须注意检查此阀是否被堵塞,如堵塞,应清洗干净,否则,在冷机起动时,空气不能排到散热器,并由此排出。