(2)焊条电弧焊的组成装置焊条电弧焊的组成如图5-16所示,它是熔焊的一种,是以焊条和焊件作为电源的两个电极,通以低压高强度电流,在焊条和焊件之间形成电弧,电弧所产生的高温,将焊条和焊缝处金属熔融并使其结合为一体的焊接方法。

焊条电弧焊具有设备简单,操作方便、灵活,适合多种条件下的焊接等特点,使其应用非常广泛。但焊条电弧焊并不是最适合于薄低碳钢板的焊接方法,所以在承载式结构车身的制造及修理作业中使用并不多。它主要使用在货车或大客车等厚板结构的车身、车架的焊接上。

电弧焊的焊接装置主要包括电焊机和焊钳等。

①电焊机。电焊机可分为两种类型:交流电焊机和直流电焊机。

a.交流电焊机。其应用较为广泛,结构的主要部分为变压器,将电压降至适合于电弧焊接的60~80V,同时增大输出电流。这种焊机的优点是结构简单,价格便宜,且故障容易排除。

b.直流电焊机。它相当于一台输出电流可变的直流电源。其中硅整流直流电焊机具有体积小、质量轻、电弧稳定、维修方便等优点。

②焊钳。焊钳用于夹紧电焊条,其外壳用耐高温的轻质绝缘塑胶制成,使焊接者不易触电而发生危险。

③电焊用材料。电弧焊中使用的主要材料是焊条。它是由金属焊芯和其外包裹着的一层药皮组成。,

a.焊芯其作用是传导电流,产生电弧,并为焊缝填充金属。常用的焊芯材料有碳素钢、合金钢和不锈钢等。

b.药皮它是由各种矿石粉、铁合金、有机物(如木粉、淀粉、纤维等)和化工产品(如钦白粉、碳酸钾、水玻璃等)组成。其主要功用如下:

·使电弧稳定,并避免电弧短路。

·形成气罩,防止大气中的氧气及氮气的侵入,以保护熔融金属。

·减缓冷却速度,防止龟裂。

·可增加合金元素,改善接头质量。

·防止焊条粘结,使焊接操作容易。,

·焊渣易于剥离,使焊道美观。

焊条由于药皮溶化后性能不同,可分为酸性焊条和碱性焊条。酸性焊条中药皮的主要成分是二氧化硅、二氧化钦和三氧化二铁等酸性氧化物。这类焊条对铁锈适应性强,电弧稳定,可用于交流、直流电焊机。碱性焊条中药皮的主要成分是萤石和碳酸盐。此类焊条焊接强度高,可用于合金钢的焊接,但对水、锈等产生的气孔反应敏感,多采用直流焊接。

④电焊的附属用具。

a.面罩及墨镜片。电弧的光线中含有紫外线和红外线,对人的皮肤和眼睛会造成伤害,而且焊接时火星飞溅,所以需要戴上面罩,并在面罩的眼部装上墨镜片来保护眼睛。

b.皮手套、套袖、围裙及脚套等。这些物品用来保护皮肤及身体裸露部位,避免被电弧及飞溅的火星灼伤。

c.钢丝刷和手锤。用钢丝刷和手锤来清除焊渣。在敲打焊道及周围材料时,还可减少残余应力并消除变形。

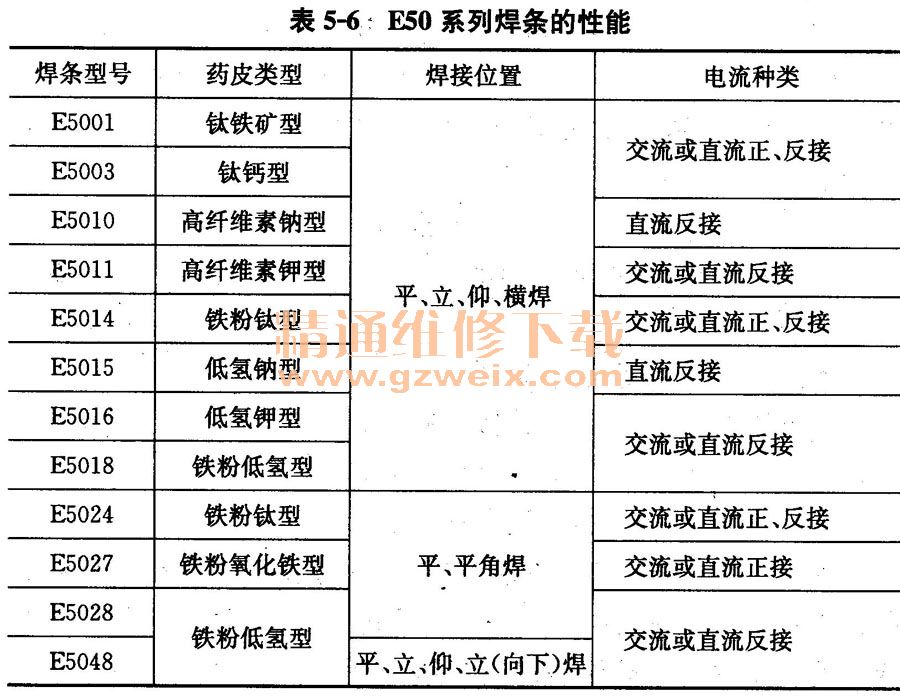

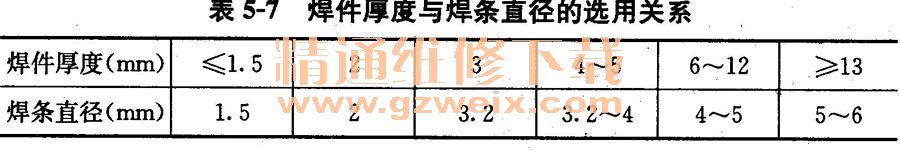

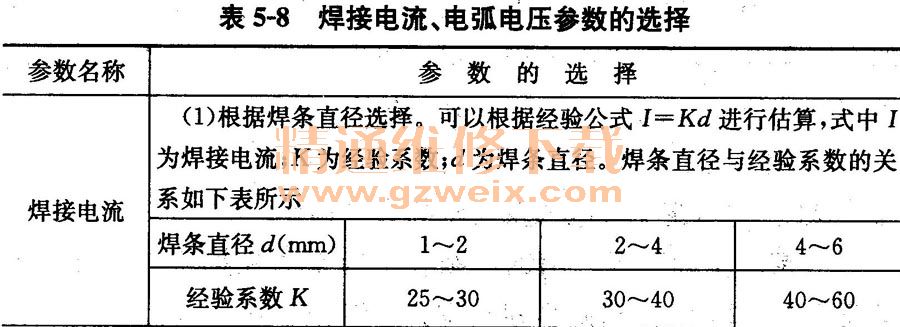

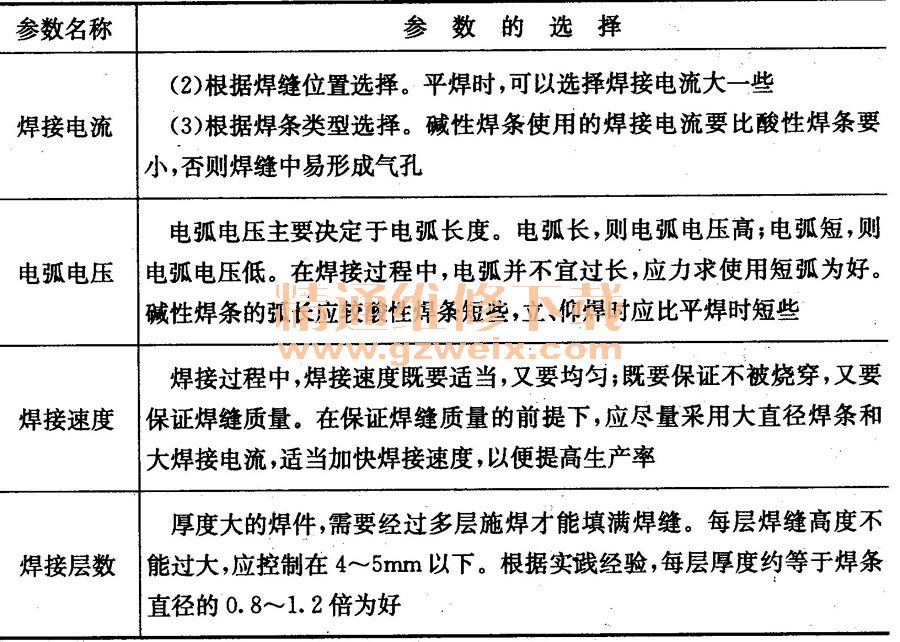

(3)电弧焊工艺参数的选择电弧焊工艺参数(E50系列焊条的性能、焊件厚度与焊条直径的选用关系、焊接电流与电弧电压等参数的选择)见表5-6、表5-7和表5-8。

(4)电弧焊中的引弧方法

①直击法。直击法是将焊垂直焊件进行碰触,然后迅速将焊条提起并与焊件保持3~4mm左右的距离,即可产生电弧。这种引弧方法大多适用在焊接处地方狭窄或焊件表面不允许有擦伤的情况下。

②划擦法。将焊条在焊件上轻轻划擦一下(划擦长度约为20mm),然后与焊件保持3~4mm左右的距离,即可产生电弧。

引弧起点的选择。将引弧的起点选择在焊缝后面8~10mm处,待引燃电弧后再拉长电弧,凭借弧光迅速拉到焊缝的起点预热施焊。

(5)电弧焊中焊条的运动方向电弧焊中焊条的运动方向的示意图如图5-17所示。

①直线形运条法。直线形运条法不作横向摆动,适用于板厚为3~5mm不开坡口的对接平焊、多层焊的第一层和多层多道焊。

②直线往复运条法。焊条末端沿焊缝纵向作来回直线摆动,适用于薄板和接头间隙较大的焊缝。

③锯齿形运条法。锯齿形运条法是焊条末端作锯齿形连续摆动地前移运动,并在两边转折点处稍停片刻,适用于较厚钢板的全位置焊接。

④月牙形运条法。焊条末端作月牙形左右连续摆动的前移运动,并在两边转折点处稍停片刻,适用范围同锯齿形运条法。

⑤三角形运条法。三角形运条法是焊条末端作连续的三角形前移运动,分为正三角形运条法和斜三角形运条法。正三角形运条法适用于开坡口的对接接头和T形接头焊缝。

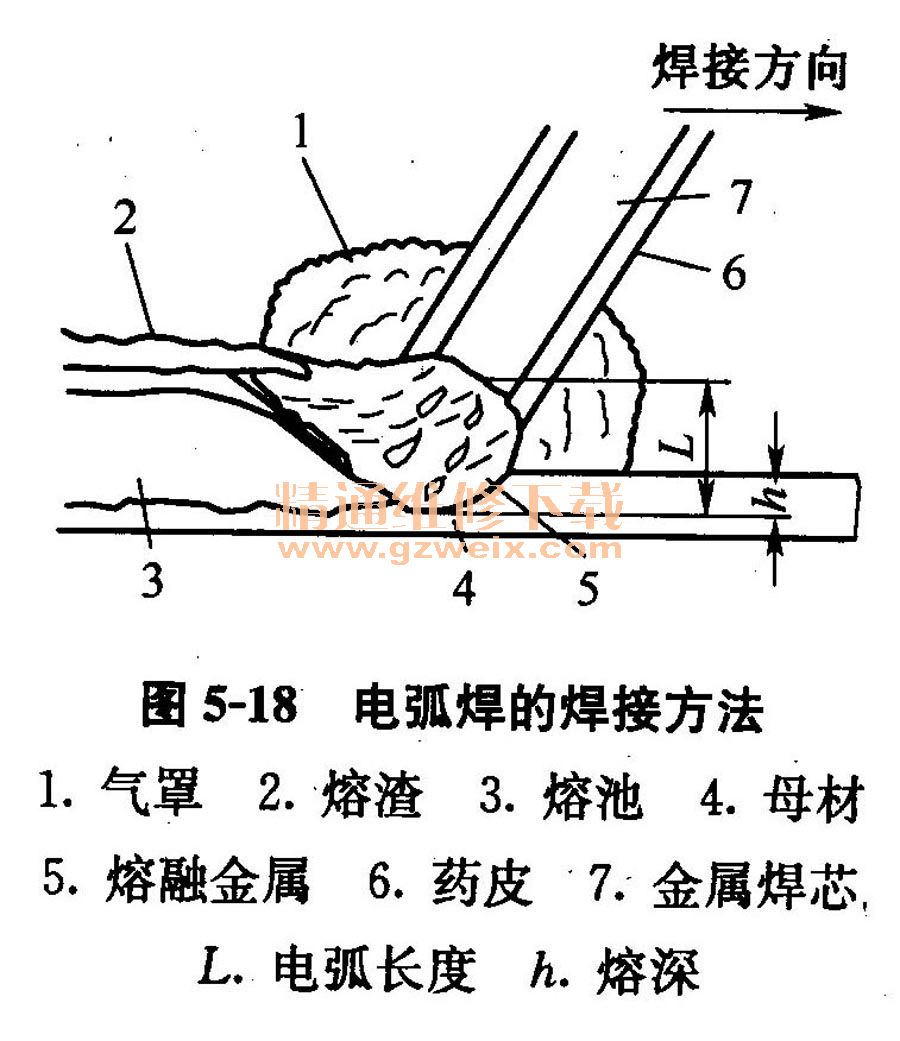

(6)电弧焊的焊接形式和焊接方法电弧焊的基本焊接方法如图5-18所示。

影响焊接质量最重要的因素是焊接电流:电流过大,会造成焊芯过热,导致药皮过早脱落,增加飞溅,降低电弧燃烧的稳定性,并容易造成焊缝两侧咬边及烧穿现象;电流过小,则焊条与焊件金属熔化不良,熔深浅、焊不透,并容易造成焊缝夹渣及残留气孔等现象。所以在空载状态下,预调好焊接电流非常重要,没有把握时应在试件上进行试焊。

此外,所选焊条应与焊件材料相适应。焊接时焊条在焊件上应倾斜一定角度(一般为50°~60°).控制好电弧长度和运行速度,使熔池的形状及大小始终如一。同时对于不同形式的焊缝,也应采用不同的焊接方法,分述如下。

①平焊。平焊时,熔滴由于自重滴落在焊缝上,熔融金属不会外流,渗透性良好,操作较简单,可选用较大直径的焊条、焊接电流及焊接速度。

②立焊。立焊时,熔滴易沿焊缝下淌,因而应使用小直径焊条和小电流,采用短弧法焊接,且在操作过程中应由下向上焊,焊条角度应向下倾斜60°~80°。焊条应采用半月形横向摆动加挑弧(间歇灭弧),或跳弧(间歇性将电弧拉长)的操作方法,既能防止熔池温度过高,又能延长熔池金属冷却时间。

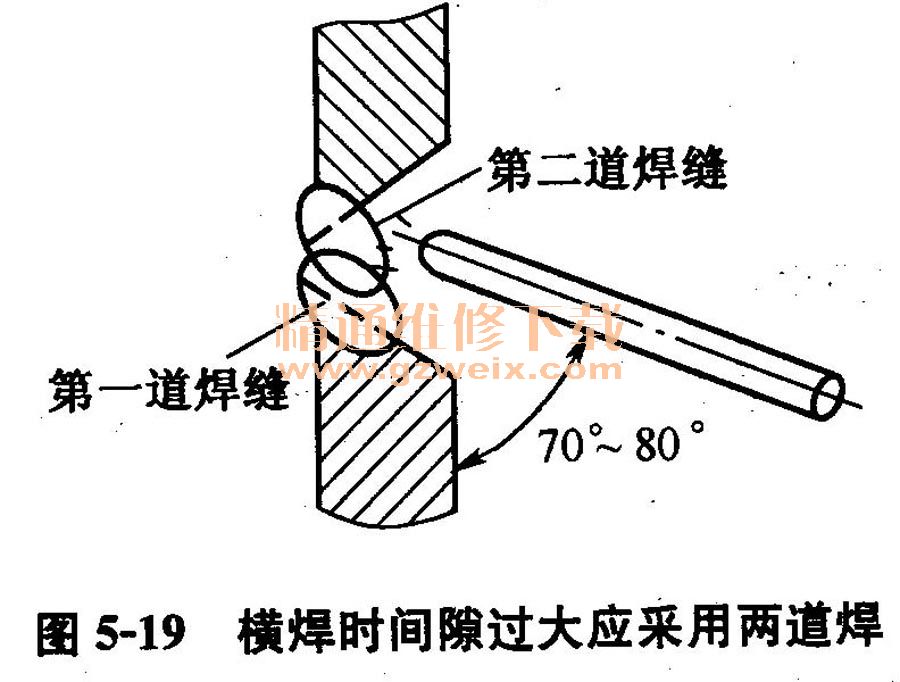

③横焊。横焊时,熔化金属易流向下侧焊件,使下侧焊件的焊口边缘过度熔化。所以在焊接时,应采用小直径焊条、小电流及短弧焊,并用焊条前端将熔化金属向上带,然后迅速回落。如果焊件过厚,V形坡口间隙过大,可采用两道焊法,先在下坡口上堆焊一道,然后补全焊缝,如图5-19所示。

④仰焊。仰焊时,焊滴极易下坠滴落,焊缝不易焊透,一般采用比立焊稍大些的电流和尽可能短的电弧进行焊接。

(7)电弧焊常见缺陷

①未焊透。电焊中造成未焊透的主要原因有:

a.焊口不清洁。

b.坡口处理不当(如:坡口角度过小、切口不整齐、间隙过小或钝边过厚)。

c.焊条运行速度过快。

d.焊条角度不当或发生电弧偏吹等。

②夹渣。产生焊缝夹渣的主要原因有:

a.坡口边缘有油污水分或杂物;

b.焊条直径过粗且焊接电流调节过小,使熔池和熔渣加热不足,造成熔池金属流动性差,使熔渣不易浮出;

c.金属冷却速度过快,使熔渣尚未浮出焊缝就已凝固;

d.药皮成块脱落而未熔化;

e.焊条偏心和电弧无吹力等。

③气孔。形成气孔的主要原因有:

a.焊缝接口不清洁;

b、焊条受潮;

c.焊接电流过大;

d.焊接速度过快等。

④裂纹。防止产生热裂纹和冷裂纹的主要措施有:

a.选用合适规格和型号的优质电焊条;

b.收弧时应使焊接电流逐渐变小并缓慢离开;

c.适当调整焊缝金属的合金成分;

d.焊前预热和焊后缓冷;

e.选择合适的焊接速度等。

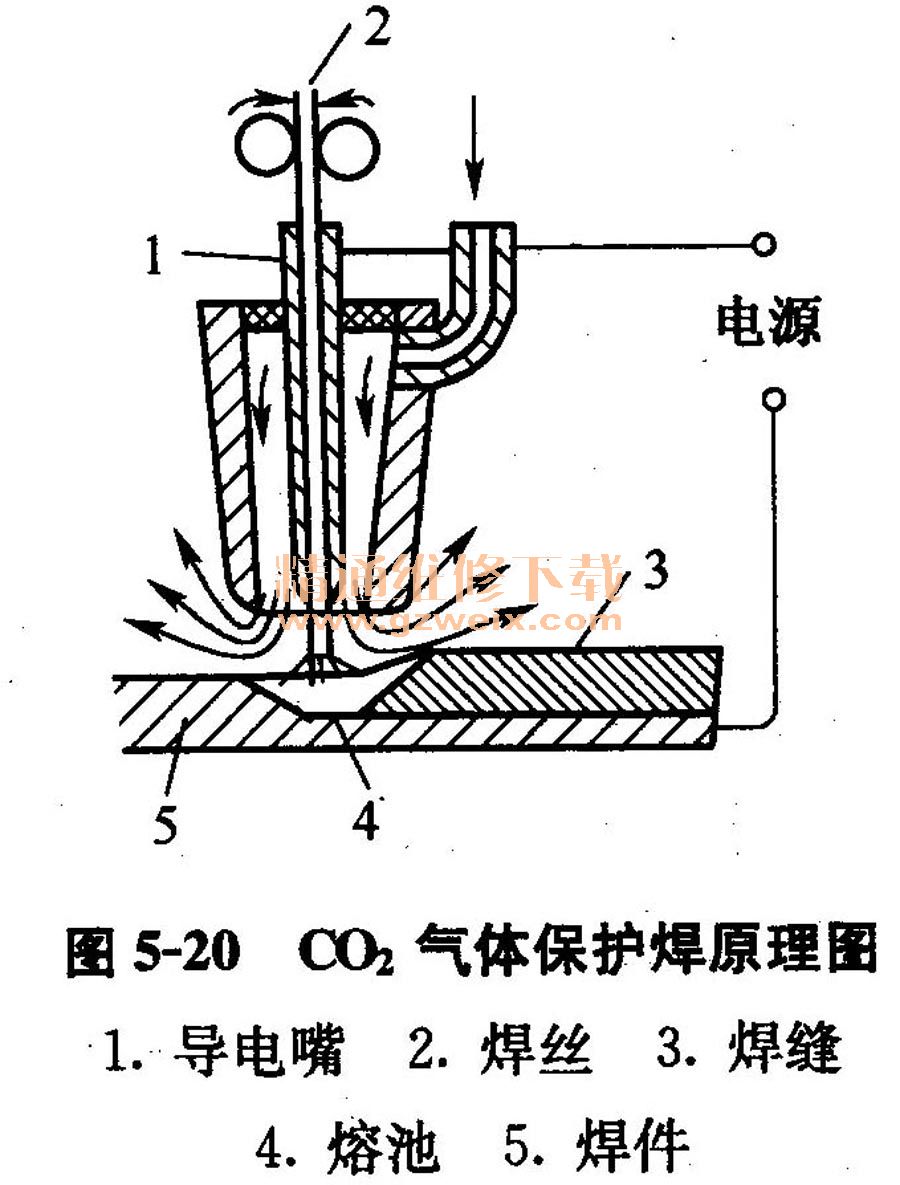

四、CO2气体保护焊焊接工艺简介

CO2气体保护焊的起弧及焊接原理与焊条电弧焊相似,如图5-20所示。以C02气体覆盖的焊接部位,相当于焊条上药皮的作用,屏蔽熔融金属,保护焊道不受空气中的氧、氮及水蒸气的侵入而影响焊接质量,并且以直径细小的连续盘式裸线焊丝,代替一般的药皮焊条,焊接时焊丝自动地连续送给,焊道没有接头,能够实现半自动焊接。

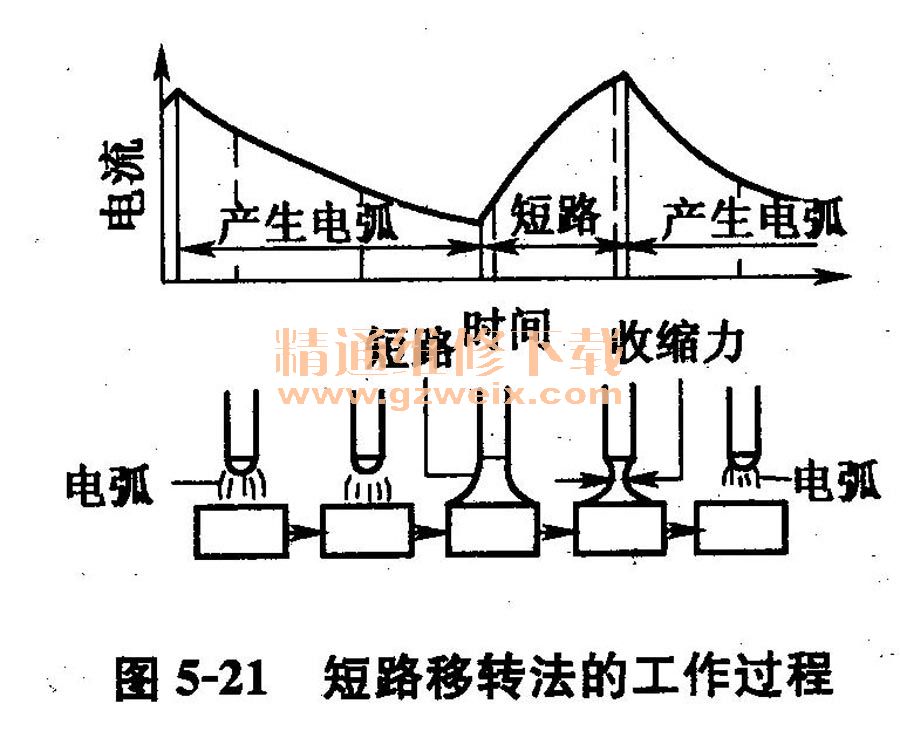

焊接过程如图5-21所示,焊接时,以焊丝为一电极,以焊件金属为另一电极。焊丝与焊件接触发生短路,焊丝端部产生热熔,熔滴在收缩力的作用下,与焊丝端部分离并被转移到焊件上,同时在焊丝与焊件间产生电弧,电弧热使焊丝端部继续热熔并在焊件上形成熔池。自动送给的焊丝与焊件再次发生短路并进行熔滴的转移,一般每秒要进行100次左右,如此反复,就将焊丝堆积成焊道。

采用这种方法进行焊接时,要使用细焊丝、低电压和小电流,使传到钢板上的热量保持最少。在实际工作中最为常用,尤其适合于对车身薄钢板的焊接。

此外,熔滴转移方式还有喷射移转和脉动电弧移转两种方法。喷射移转法必须使用高压大电流,焊丝在强烈的电弧中形成雾状喷洒在熔池中。因其形成的熔池较深,所以适合于对厚板的平焊或使用C02保护焊进行点焊时采用。脉动电弧移转法是利用直流电的脉动使熔滴转移的方法,对于一些有特殊要求的接头,使用此方法可使操作变得较容易。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] 下一页