一、填孔焊简介

填孔焊又被称为塞焊,是指将两块(或更多)薄板零件叠在一起,其中放上面一块要预开一个孔,然后在孔中进行焊接,熔化的焊丝将孔填满,冷却后两板连接在一起的焊接方法。此方法连接强度不高,一般重要连接不采用这种方法。这种方法较简单,效率高,热影响区相对较小,替代车身原来的电阻电焊是非常好的选择,也是汽车制造企业允许的维修方法,所以在汽车维修企业中较多使用。

二、不一的标准

但是相对技术的成熟来说,填孔焊接的质量检测标准还有点混乱,这一点从目前各种大赛中也有体现,能从侧面反映出在教育和企业技术管理层面的不足。本文将综合国内外技术情况对车身修复中填孔焊接质量检测标准进行探究。

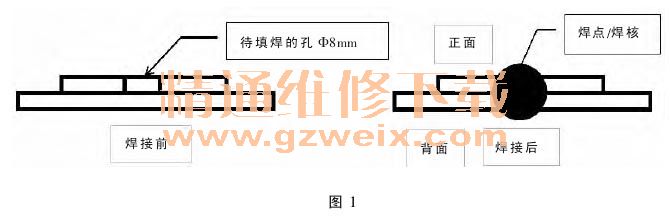

国家技能比赛是职业教育的缩影,教育部和交通运输部举办的汽车类技能比赛中,同样是 1mm 钢板Ф8mm 的孔(如图1所示),对填孔焊接质量检测标准确不一样。

教育部 2010 年比赛填孔焊的标准是:无气孔,裂纹,飞溅,咬边及熔穿等缺陷,9mm≤焊点正面直径≤12mm,焊点背面熔透直径≤9mm,焊点正面高度≤3mm。到 2012 年标准要求焊点背面熔透直径≥9mm,其他未变。

交通运输部 2010 年比赛填孔焊的标准是:无气孔,裂纹,飞溅,咬边及熔穿等缺陷,焊点正面将孔填满,焊点背面熔透直径≥3mm,焊点正面高度≤2mm。

由上可以看出对于填孔焊接质量检测标准认识还是有不小的区别,那么国外对填孔焊的要求是怎么样呢 ? 以 《Uniform procedures forcollision repair》(美国一个大的专业车身修复培训机构 I Car 的教材)描述为例。

The face of the plug weld mustmeet these requirements(:填孔焊正面须满足下列要求:)

* No cracks(没有裂纹)

* No porosity,skips,or voids(没有气孔,漏焊或虚焊)

* Hole completely filled(孔被完全填满)

* Nugget height no greater than3mm(熔核高度不超过 3mm)

* Nugget diameter between 10 -13mm(熔核直径为 10~13mm)The back side of the plug weldmust meet these requirements:(填孔焊背面须满足下列要求:)

* No burnthrough(无热缩孔)

* Evidence of the penetration(无熔穿)

* Penetration diameter no greaterthan 5mm(熔核直径不超过 5mm)

* Penetration extending no morethan 1.5mm from the bottom (熔核高度不超过 1.5mm)

The plug weld is a failure if anyof these requirements are not met(.如果不满足上述要求,填孔焊不合格)。中欧合资某汽车制造厂的两块板填孔焊主要指标:孔必须全部填满,熔透背板超过 0.2mm 即满足要求。

中日合资某汽车制造厂的两块板填孔焊主要指标:孔必须超出孔边缘 1mm,高度低于 2mm,且穿透至背面。

三、分析研究

从上面的技术资料可以看出,在填孔焊的质量检测上存在较多的差异,那么究竟填孔焊接怎样才算比较科学合理呢?

从前文知道填孔焊接主要是替代电阻点焊,采用电阻点焊主要的优点是热量小,热影响小,但焊接强度不高。接下来就从这两方面来分析对比一下填孔焊究竟怎样才能代替电阻点焊。

1. 强度:主要体现在破坏试验对于电阻点焊的破坏试验要求如下(1mm 的钢板电阻点焊):教育部比赛要求破坏试验撕裂后不小于 4mm 孔;而交通运输部比赛要求不小于 5mm 残存焊点;《ICar Unibody Collision Repair》要求破坏 试 验 撕 裂 后 不 小 于 3mm 孔 ;《Repair of Vehicle Bodies》(美国的专业车身修复手册) 要求破坏试验撕裂后有大约 3mm 孔;中欧合资某汽车制造厂要求熔核 3.5mm;中日合资某汽车制造厂要求破坏试验撕裂后有穿孔。

2. 对填孔焊的破坏试验要求如下(替代 1mm 的钢板电阻点焊的填孔焊):

教育部要求破坏试验撕裂后不小于 9mm 孔;交通运输部要求焊点正面将孔填满,焊点背面熔透直径≥3mm;《I Car Unibody CollisionRepair》要求破坏试验撕裂后不小于5mm 孔;《Repair of Vehicle Bodies》,中欧合资和中日合资某汽车制造厂未提及破坏要求(一般是根据熔透情况实验验证可以满足要求)。但是有一点是一致的———正面孔必须填满,这也就意味着 Ф8mm 的孔周边是熔化的,笔者在 3 年多时间里训练学生进行了上千片焊接,结果发现背面熔透直径基本都超过 4mm。

小结:填孔焊接强度完全可以满足替代电阻点焊的要求。

3. 热影响:受材料限制

《Repair of Vehicle Bodies》要求在使用焊接的时候要小心谨慎,甚至在英国 MIG-welding 技术网站直接给 出 “It would not be suitable formodern high tensile steels”(填孔焊不适用现代高强度钢)的技术建议。因为现在车身采用大量的高强度钢和超高强度钢,而实验证明高强度钢和超高强度钢一旦受高热量影响会使其强度降低,严重影响安全,所以在满足要求的条件下,应该尽可能的减少热影响。就 1mm 钢板来说,电阻点焊焊点直径一般为 4~5mm,而填孔焊的孔直径一般为 8mm,电阻点焊时间一般不超过 60ms,所以电阻点焊热影响要小得多,从它们热影响变色区域的大小很容易分辨。

小结:热影响填孔焊影响比电阻点焊大很多。

四、建议

综上所述,填孔焊应该在满足强度的条件下,尽可能的缩短时间,减小热影响,提高修复质量。缩短时间也就意味着要减小焊点的尺寸。建议Ф8mm 填孔焊的质量监测标准如下:孔完全填满,无气孔,裂纹,飞溅,咬边及熔穿等缺陷;9mm≤焊点正面直径≤11mm,焊点背面熔透直径≤5mm,焊点正面高度≤2mm,破坏试验撕裂后不小于 3mm 孔。