(1)滑阀箱故障特点

滑阀箱的故障特点是一类有故障码,另一类没有故障码。当变速器电控系统故障存储器中记录18181,18149,17114, 06031等故障码时,多数情况是滑阀箱故障引起的。以下就这几个关键的故障码进行分析。

①故障码18181

该故障码在奥迪车型里是指离合器压力传感器G193信号超出极限值。G193用来监控由离合器压力调节电磁阀N215及离合器压力调节阀KSV共同调节后的离合器的实际压力。当G193压力传感器给电脑J217反馈的真实离合器油压超出其电脑内部极限值标准时(高于最高值或低于最低值),该故障码便会出现,由于G193压力传感器属于3线应变片式传感器(见图26),其本身不容易出现问题,这样就有可能是系统压力调节阀或离合器压力调节阀出现问题导致G193的实际信息失真(在特殊情况下也有可能是其他问题引起的),最终导致故障码18181出现,同时变速器进入故障模式。一般情况下可通过更换滑阀箱将故障排除。

②故障码18149

该故障码的含义为离合器自适应压力达到极限,与故障码18181有很大区别。由于该变速器离合器压力自适应功能出现在微量打滑控制阶段,也就是仅出现在低速起步控制阶段,通过“低负荷的怠速爬行”和“半负荷的加速起步”两种状态得到自适应条件,离合器压力在自适应学习过程中了解微量打滑下“离合器低油压”的范围,实际是电脑J217在两种状态(自适应状态)下最终得到的是离合器压力调节电磁阀N215的精确电流值,当然这个电流值是有一定范围的,有最低极限值和最高极限值(最高极限值其实也不是离合器最高压力值而是其自适应值中的上限沿数值)。电脑(N215电磁阀)最终确定的自适应值会在动态数据块中显示出来,其中前进挡自适应电流值在第10组,而倒挡自适应电流值在第11组中。标准的自适应值在车辆出厂前就已存储在J217电脑的CPU内部,称之为额定值(标准值),而实际值是电脑通过离合器在自适应过程中最终确定的数值,最终电脑要比较额定值与实际值之间的差异,当实际值超出额定值时,18149故障码便会显示出来。

需要注意的是,不同时期的软件在设定额定值的标准范围时是不同的,如2002-2004年不带“S”挡位装有01J变速器的车型,其离合器自适应标准电流值在0.255-0.295A之间,而新车型在硬件上的变动会导致其软件也随之改变,其标准离合器压力自适应电流值确定在0.275-0.325A之间。因此,当离合器压力有问题(滑阀箱内部故障)或其他与离合器压力控制相关的信息(外部滤清器堵塞引起链条接触压力过)出现问题时,就会导致电脑重新确定离合器压力自适应电流值。一旦该电流值超过标准范围值时,18149故障码就会出现,同时变速器进入故障运行模式。当然,实际离合器压力自适应电流值不一定在刚刚接近或超出其标准范围值时便立即设置故障码,如早期车辆自适应电流值可能在0.245A或0.300A时也不会出现故障码。在维修诊断环节中,维修人员必须根据实际情况确认18149故障码出现后的离合器压力自适应电流值(高或低),有时不一定是滑阀箱的问题,但大部分问题都是由滑阀箱或滑阀箱至终端离合器之间的油路引起的。

③故障码17114

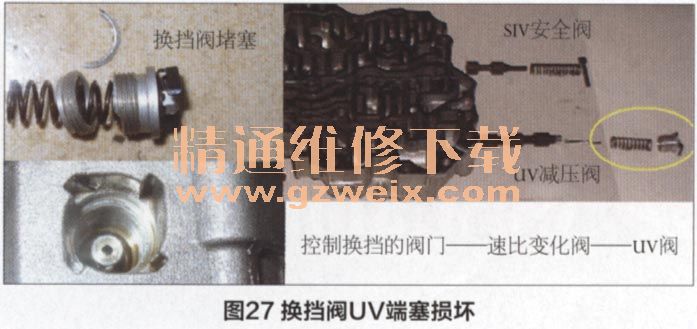

该故障码的含义为换挡监控信息错误,实际是变速器传动比信息错误。此故障码大多出现在2005年改款后的车型中,其变速器在硬件上改动较大,如油泵由原来的齿轮式改为叶片式,同时个别阀门(包括密封环)也有所改进。改款车型中的变速器虽然在很多地方有所改进,但也有其薄弱环节,如在换挡油压不正常时,滑阀箱中换挡阀(UV减压阀)端塞就会损坏(见图27),进而导致故障码17114的出现。

这种故障是由于久未更换CVT润滑油,后又重新更换而引起的。原因是新的润滑油有清洁功能,而久未更换的CVT润滑油在高温下形成了油垢和脏污,新油在循环流动过程中通过清洁功能会把油垢和脏污形成的颗粒冲刷下来,从而影响系统压力。而系统油压变化时最容易受伤的就是设计环节最薄弱的部件,所以最终导致换挡阀端塞损坏,影响了变速器的换挡功能,使传动比计算失效,电脑便记录并设置了故障码17114。在这种情况下,只能通过更换滑阀箱将故障排除。

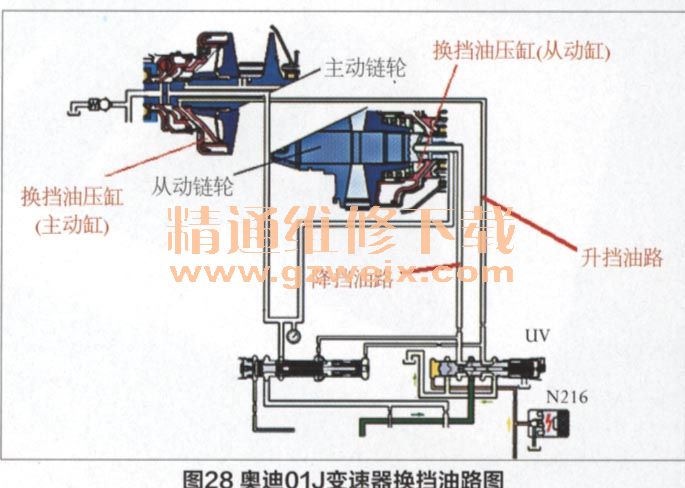

另外,笔者还要介绍-下01J变速器的换挡(升降挡)控制(见图28)。在电子液压方面,电脑通过驱动指令,即换挡电磁阀N216在工作过程中输出换挡信号油压,并驱动UV换挡阀改变位置,从而实现变速器的升挡和降挡过程。而UV换挡阀在改变其工作位置时,相当于改变了系统油压切换的方向,最终把系统油压引到相应的换挡压力缸(主动压力缸和从动压力缸)内。在机械液压方面,变速器在实现无数个传动比过程中,改变了主从动链轮缸沿轴向的移动半径,最终得到相应的挡位及车速。主从动链轮缸沿轴向的移动是靠N216电磁阀控制UV换挡阀改变位置,并把系统油压输出至某链轮缸换挡压力缸内来实现的。当然UV换挡阀在改变其工作位置时只能把系统油压切换到一个链轮缸内,不能同时让两个链轮缸内均有换挡油压,也就是说给主动链轮缸供油时(升挡传动比减小),从动链轮缸内的油压处在释放过程中,相反,给从动链轮缸供油时(降挡传动比增大),主动链轮缸内的油压处在释放过程中。一旦UV换挡阀端塞断裂损坏后,该阀门便不再受N216换挡电磁阀的控制,而链轮缸内的换挡油压也将不正确,继而出现换挡打滑的现象,影响传动比的计算。

④故障码06031

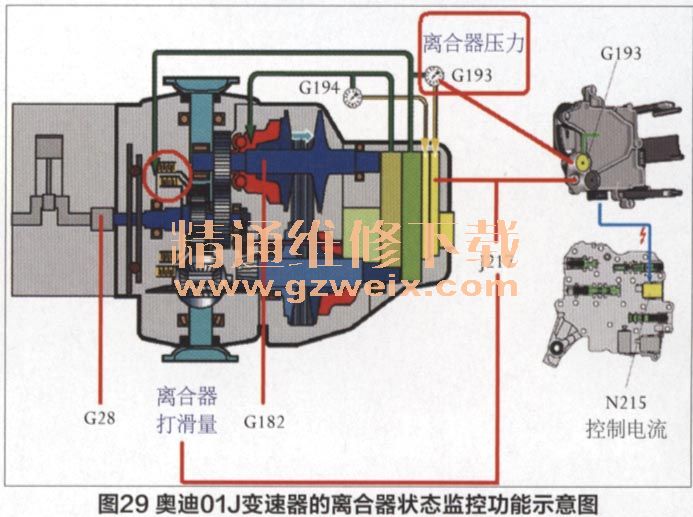

该故障码的含义为液压控制阀被污染。该故障码出现在2008年以后生产的奥迪车型上,其是在变速器运行过程中,针对阀门状态以及CVT润滑油状态编写的故障码,也是考虑到CVT润滑油的更换周期以及对滑阀箱各控制阀,特别是离合器压力调节阀状态进行监督。该故障码的存储一般不会影响变速器的正常运行,但电脑会一直有相关的记忆,因此在维修作业时往往已经更换了新的滑阀箱和CVT润滑油,但故障灯依然点亮,故障码依然存在。这主要是因为电脑的记忆值没有被删除,所以更换完滑阀箱和CVT润滑油后需要用专用设备清除自适应值,这样故障才会彻底排除。另外,在维修过程中,除了滑阀箱外,CVT润滑油的质量也非常重要,虽然在硬件条件不变的情况下之前01J变速器所用的CVT润滑油并没有问题,但在增加了06031故障码后,电脑就能够识别出CVT润滑油的好与坏(见图29)。在正常情况下,离合器的状态信息会适时被电脑监控,因为离合器的摩擦扭矩等于离合器的正向压力乘以摩擦系数,所以在压力不变的情况下,如果CVT润滑油的质量较差,那么其摩擦系数就会变得很低,会直接导致摩擦扭矩下降,继而形成错误的打滑量,电脑便会设置06031故障码。具体来说是电脑J217根据各种信息计算出离合器的理想控制压力,也由此计算出N215电磁阀的驱动控制电流,对应的电流会产生对应的离合器控制压力,实际压力适时被压力传感器G193所监控,G193传感器会把实际压力信息反馈给电脑,电脑在此完成修正处理过程,同时还要计算出离合器的打滑量。对应的电流(N215)得到对应的控制压力(G193)也就得到了对应的离合器打滑量(通过发动机转速和主动链轮转速计算得到的),由于CVT润滑油质量较差(假油)或原车老化都将导致摩擦系数的变化(摩擦系数降低),因此得到错误的离合器打滑量,电脑也由此识别出CVT润滑油的状态或控制阀的状态。维修人员在遇到这样的故障码时,首先要确定CVT润滑油的质量,其次是检查滑阀箱。另外,在故障排除后一定要删除离合器自适应值,否则故障码还会出现。

在没有故障码的情况下,若想确定滑阀箱是否存在问题,只能借助相应的动态数据再加上实际的故障现象进行综合分析。如可以通过第65组数据块的信息来确定滑阀箱内控制阀的状态,并确定是否需要更换控制阀。第65组数据块在有“S”挡位的CVT车型才有,该组数据信息用来实施“离合器安全阀清洁状态功能”的评估,也就是带有“S”挡位的01J变速器在05年前后新增加了一个考虑安全停车的“安全阀门清洁功能”,以防止离合器阀门出现故障或离合器需要释放(制动停车)时,安全阀被电脑激活后不能动作而引起发动机熄火,从而带来行车安全隐患。制动停车时需要离合器的压力逐渐释放,电脑便会逐渐降低N215的控制电流,如果此时离合器阀门不能随着N215电磁阀电流的降低而移动,电脑又通过G193得到很高的离合器油压,那么为了安全停车,电脑不得不通过激活安全阀来切断离合器阀门至手动阀间的离合器油压。新功能的目的就是使安全阀始终保持良好的状态而不至于卡滞,但一旦CVT润滑油老化形成脏污以及阀门的磨损都存在阀门卡滞的危险,因此电脑在执行此功能后,清洁成功与否可以从第65组数据块的内容来辨别,最终确定是否需要更换滑阀箱。

在2005年左右奥迪厂家曾发布技术公告:如果从第65组数据块第2项数据看到的数值均大于3,而CVT润滑油中又有金属微型颗粒,则说明控制阀已有磨损,需要更换滑阀箱;如果数值大于3但CVT润滑油中没有金属微型颗粒,则说明控制阀没有磨损,不需要更换滑阀箱,只更换CVT润滑油即可,但需要人工清洗滑阀箱。