曲轴箱通风系统最主要的部件是PCV阀,它通常安装在发动机气门室罩盖与节气门后的进气歧管之间,其作用是利用进气歧管的负压控制进入曲轴箱的新鲜空气量和进入进气歧管的曲轴箱废气量,保证曲轴箱压力保持在规定的范围之内,最大程度降低废气对发动机的损害。所以,主要以PCV阀的堵塞和卡滞(常通)两方面原因来呈现故障现象。

1.当PCV阀堵塞时,主要表现的故障现象如下。

①由于导致曲轴箱内压过高,造成发动机油封衬垫漏油。

②过高的曲轴箱压力,使得机油及蒸汽反向窜入节气门体前的进气管路中,造成空气滤清器脏污。

③曲轴箱内的机油和废气进入进气管路,改变了混合汽成分,造成发动机怠速不稳、怠速降低甚至失速。

2.当PCV阀卡滞(常通)时,主要表现的故障现象如下。

①在进气负压的作用下,大量的机油及蒸汽被吸入进气歧管继而燃烧,造成发动机机油消耗过快、排气管冒蓝烟。

②在PCV阀某些卡滞的情况下,由于气流流速的原因,产生一定的噪声。

③由于PCV阀常通,相当于节气门前的空气通过曲轴箱这个旁通气道进入进气歧管,使发动机怠速升高。

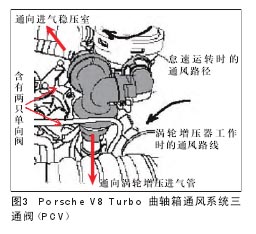

说明:由于本车发动机配置有双涡轮增压系统,所以与自然进气式发动机不同的是曲轴箱通风系统的废气流通路径在发动机不同工作状态是要得到控制的,主要部件就是曲轴箱通风系统三通阀。它的性能也将随车辆行驶里程或年限而老化失效,这也有可能导致曲轴箱通风系统故障。所以根据定期更换原则,此部件也在本次维修中列为更换部件。

带有涡轮增压系统的曲轴箱通风系统的三通阀工作原理总结如下。

1.发动机在怠速时,涡轮增压器是不参与进气增压工作的。此时,节气门后的进气管系统内是低于大气压力的负压,所以曲轴箱内的废气由打开的单向阀1进入进气系统与燃油和新鲜空气一起混合后进入燃烧室进行燃烧。单向阀2处于关闭状态,防止未经空气流量计和节气门控制的增压系统短路空气进入进气系统。

2.当发动机转速达到1500r/min以上时,涡轮增压器开始工作。此时,在增压器压气机至进气未端(进气门位置)的发动机进气系统中都是大约在2bar左右的增压空气,因此,就不能再利用不带增压器时的进气负压原理来进行曲轴箱通风作用了。而带增压功能时的曲轴箱通风路径是单向阀1关闭,单向阀2打开通向涡轮增压器压气机进气管内(Cayenne Turbo 的曲轴箱通风管接到汽缸组2列的增压系统,这也是为什么拆装涡轮增压器时,该侧机油沉积量比汽缸组1列多的主要原因),通过增压系统压缩散热后送入进气系统分配燃烧。

曲轴箱通风系统控制机理

漏气

发动机工作时,由于燃烧室结构的原因,气体通过汽缸壁与活塞、活塞与活塞环、活塞环开口、气门和导管的间隙而进入曲轴箱。气体中除完全燃烧和不完全燃烧的产物外,还有水蒸气、微粒、燃油中的固体物质和微粒状的发动机机油。在闭式排气中,来自曲轴箱的这股气流经带有附加部件(如压力调节装置、单向阀)的排气系进入燃烧的空气中。在开式排气中,这股气流直接排入大气中。开式排气由于受到法规的限制仅在个别场合才允许。

在增压柴油机和燃油直喷点燃式发动机上,微粒状的机油与气流中含有的微

粒(碳烟)形成灰泥沉积在废气涡轮增压器、增压空气中冷器、阀门和串接的微粒滤清器上,降低这些部件的功能。

由轴箱排气还可降低发动机弥散的机油消耗。

机油颗粒大小分布

气体(漏气)中所含的机油来自发动机运动部件的飞溅、汽缸壁面油膜和蒸发的机油在活塞底部冷却时的机油冷凝。按机油的不同来源,中等颗粒的机油和它在整个颗粒大小中的份额是不同的。较粗大的飞溅机油可选择合适的地点或简单的机内措施除去。主要是来自油膜的微粒机油和大量的弥散的冷凝机油。它们的份额与发动机工况(与负荷和转速)有关。图4中所示的是漏气气流中所携带的机油颗粒大小及其体积累积分布曲线。大量的中等机油颗粒直径为0.5 ~2μm,它与发动机类型无关。机油颗粒直径随燃烧室中的燃气平均压力和机油温度的增高而减小。

曲轴箱强制通风系统性能检测

正常工作的曲轴箱强制通风系统能够将曲轴箱中的油气排出,并使这些油气进入进气歧管。如果管路和PCV阀本身没有堵塞的话,则发动机真空会作用于曲轴箱。同时此真空也会作用在发动机的其他地方。回油孔为机油流回油底壳提供了一个通道,也使真空作用于气门室盖下和大多数V形发动机机体油路中。