一辆行驶里程超21.8万km、配置N73V12发动机的2006年宝马760Li轿车。用户反映:该车有时候启动剧烈抖动,有时候又比较正常。行驶中加速正常。故障出现没有特定的规律,冷车启动或者热车启动都有此现象。

检查维修:接车后首先验证用户反映的故障现象,多次启动车辆,观察发现有时发动机在启动后会持续抖动30~60s。冷车状态或者热车状态都出现过。连接ISID进行诊断检测,读取故障内容为:汽缸列1排气凸轮轴传感器对接地短路;汽缸列1排气凸轮轴传感器信号齿形数目错误。故障内容当前存在。

凸轮轴传感器固定在汽缸盖罩上。在曲轴传感器失灵时,数字式发动机电子伺控系统(DME)据此计算出发动机转速。凸轮轴传感器连同曲轴传感器一起,是全顺序喷射装置所必需的(每个汽缸的燃油喷射都在最佳点火时刻)。这款车有4个凸轮轴位置传感器,两个汽缸列个各有2个凸轮轴位置传感器,即进气凸轮轴传感器和排气凸轮轴传感器。这两个凸轮轴传感器检测凸轮轴的位置。为此在凸轮轴上固定了一个增量轮(凸轮轴传感器齿盘)。凸轮轴传感器根据霍尔效应工作。供电通过数字式发动机电子伺控系统(DME)用5V电压进行。此传感器通过信号线向数字式发动机电子伺控系统(DME)提供一个数字信号。数字式发动机电子伺控系统(DME)可以通过凸轮轴传感器识别,1缸处在压缩阶段还是换气阶段。另外传感器向传感器提供凸轮轴位置的反馈信号,用于调节变量凸轮轴(VANOS)。

在凸轮轴上安装有一个脉冲信号轮,凸轮轴传感器直接安装在汽缸盖内该脉冲信号轮旁边。凸轮轴传感器是作为无接触霍尔传感器安装的。凸轮轴传感器齿盘有6个不同的齿面距离。霍尔传感器探测这些齿面距离。数字式发动机电子伺控系统(DME)据此计算出:凸轮轴转速、凸轮轴的调整速度、凸轮轴的确切位置。

凸轮轴传感器借助轮盘上不同的凹口确定凸轮轴位置,轮盘是用螺栓固定在凸轮轴上。传感器根据霍尔效应工作。通过传感器内的一个永久磁铁产生一个磁场。在此磁场内有一个通电的导体。在此导体内产生一个垂直于电流和磁场的电压,电压与磁场强度有关。转动经过传感器的凸轮轴信号发生轮以其凹口改变了传感器内的磁场。通过传感器的电压可识别脉冲发生器齿轮的齿和缺口。

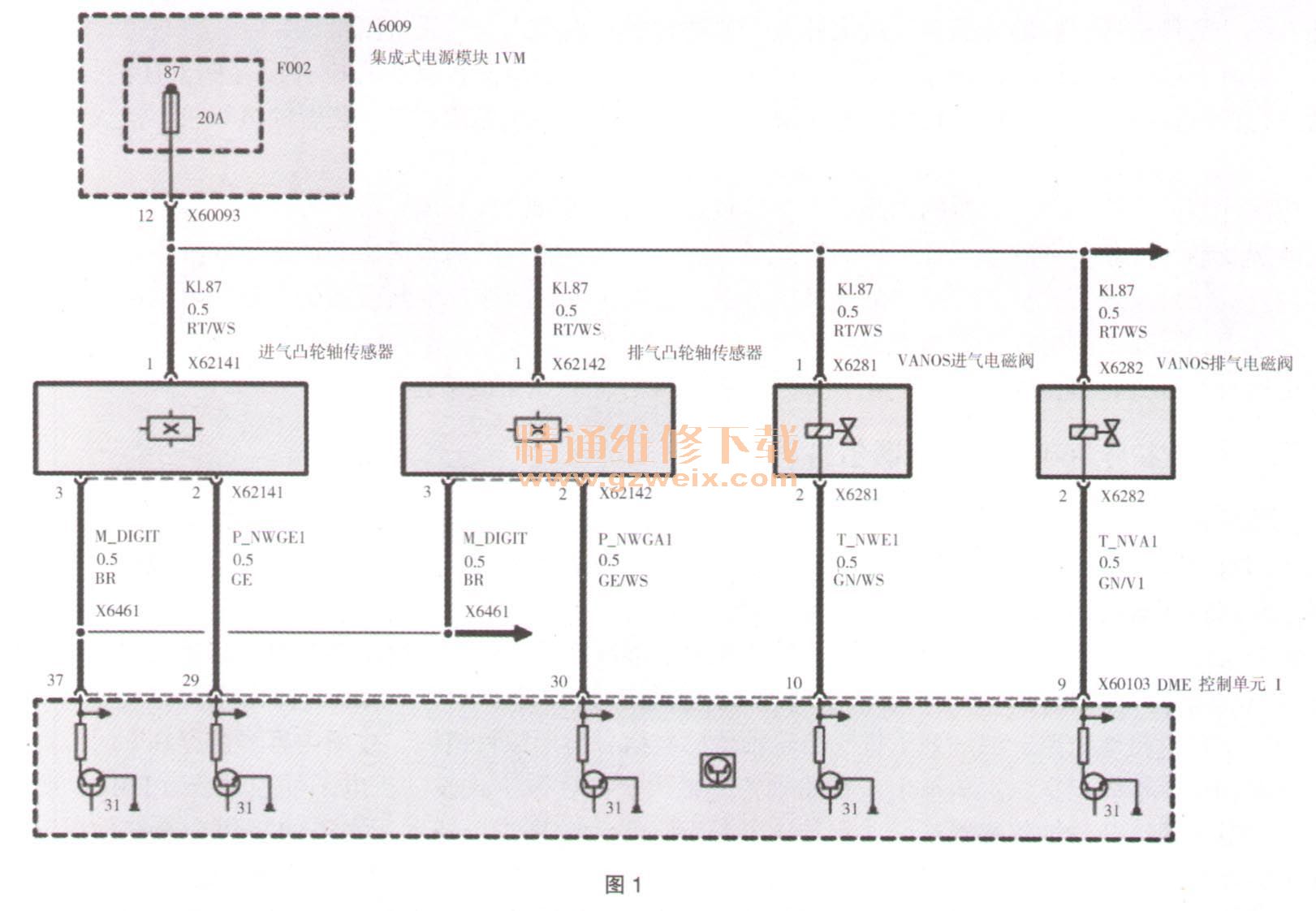

由于故障存储器中存有传感器对地短路故障,根据电路图,如图1所示,检查1列排气凸轮轴传感器线路。检测凸轮位置传感器插头没有异常,传感器至DME线路正常无破损松动,供电电压正常,接地线正常。

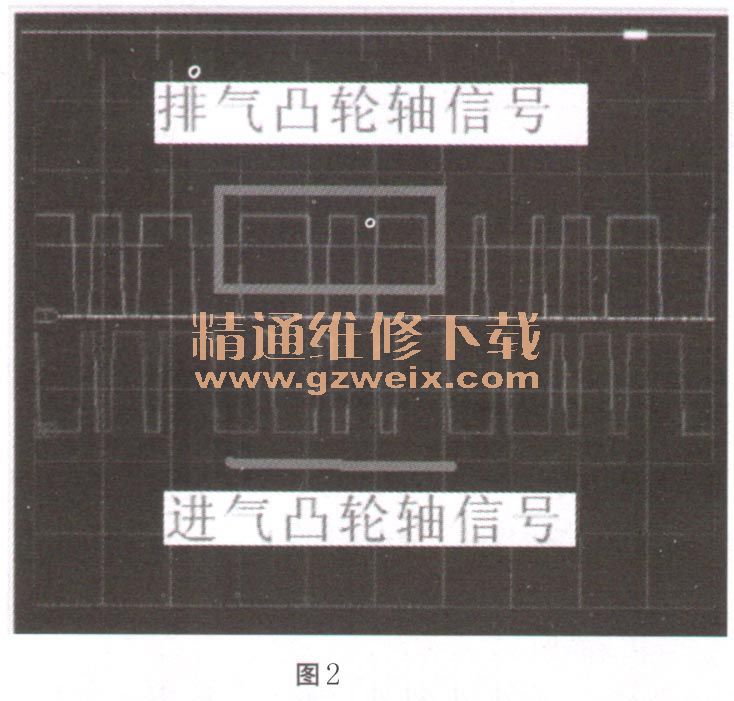

接下来利用IMIB测量汽缸列1的进气凸轮轴和排气凸轮轴的波形信号,经过多次测量,在发动机抖动的时候测量进气凸轮轴和排气凸轮轴的波形信号如图2所示。排气凸轮轴信号轮如图3所示。

通过波形分析,当信号轮的间隙部分通过传感器时波形应该显示为高电平;当信号轮的凸起部分通过传感器时波形显示应该为低电平。而图2中显示的排气凸轮轴的波形信号中则明显地少了一个高电平的信号,并且最后一个高电平的时间过长。所以故障存储器中会有“汽缸列1排气凸轮轴传感器信号齿形数目错误”的记录。进气凸轮轴波形信号显示一直比较正常。而排气凸轮轴故障信号后面的一个信号也显示正常。这也就证明车辆的故障现象并不是一直存在,有一定的偶发性。

目测检查信号轮并没有变形、缺齿的现象。尝试和其他正常的车辆对调汽缸列1的排气凸轮轴位置传感器和信号轮,试车故障依旧,说明不是传感器和信号轮的问题。再次从原理上进行分析要保证传感器信号正常的产生,涉及以下几个要点:传感器的供电稳定,接地正常;磁场无干扰;信号轮无变形;传感器和信号轮间隙正常。

上述的几点最有可能就是磁场受到干扰或者传感器和信号轮的间隙正常,通过上述的波形分析可以看出,虽然排气凸轮轴的信号不正常,但也算是有规则,不像是受到干扰。剩下的就只有传感器和信轮的间隙了。排气凸轮轴传感器固定在气门室盖上面是无法调整的。观察发现传感器周围及气门室盖有些油迹,气门室盖是塑料材质,车辆已经行驶了7年18万km,气门室盖会不会存在变形呢?为了验证这一点,将排气凸轮轴传感器底座磨去1. 5mm,安装后发现故障现象消除,波形恢复正常。这就说明汽缸列1的气门室盖存在变形。

更换新的气门室盖罩后,删除故障码,多次试车,故障没有再次出现。

相关资料:2018年最新宝马ISTA4.10中文维修信息系统