一辆行驶里程约6.2万km、配置N55发动机的2012年宝马X5。该车由于涉水的原因更换了发动机总成。更换发动机总成后出现车辆启动迟缓,发动机故障灯报警的现象。并且车辆启动后发动机一直处于快怠速状态,中央信息显示屏显示“发动机功不再提供全部功率”。

检查维修:通过ISID进行诊断测试,读取故障内容为:2C01燃油的高压,可信度:压力过低。故障内容的详细细节描述如表1-15-2所示。故障类型当前存在,故障存储无法删除。

高压泵是带有3个柱塞并具有下列任务的燃油泵:提升燃油压力(范围50~200har);向油轨输送燃油。

高压泵用螺栓拧紧在真空泵的后端上。高压泵的驱动轴与正时链驱动的真空泵驱动轴相连。流量调节阀固定在高压泵上。流量调节阀是一个脉冲宽度调制控制的阀门。在激活流量调节时,数字式发动机电子伺控系统(DME)用不同的脉冲负载参数控制流量调节阀,从而设置数字式发动机电子伺控系统(DME)计算出的油轨标准压力。

高压泵在油轨中不断产生系统压力。为调节必要的油轨压力使用2个阀门:流量调节阀和油轨压力调节阀。

正确的油轨压力可根据情况利用下列3种可用的调节方式之一来调整:

(1)通过流量调节阀调节油量:流量调节阀只允许由低压侧流入一定的燃油,足以产生所需的油轨压力。这时不把高压泵中的汽缸用燃油完全注满。电流越高,油轨压力越高。油轨压力调节阀通强电,致使油轨压力调节阀保持关闭。

(2)通过油轨压力调节阀进行压力调节(例如在滑行阶段):高压泵不断向油轨中输送高压燃油。油轨压力调节阀控制过多输送到油轨中的燃油量进入燃油低压系统。电流越高,油轨压力越高。此时流量调节阀已关闭。

(3)通过油轨压力调节阀和流量调节阀同时进行组合调节:在喷油量很少且小于约4mg时(怠速时),油轨压力调节阀必须略微减少燃油高压系统中的燃油。原因是高压泵不其有零供油能力。这意味着,高压泵即使在流量调节阀关闭时也向燃油高压系统中输送燃油。从而导致油轨压力过高,并因此导致调节偏差。通过持续切换“喷射量调节”和“压力调节”调节方式避免过高的油轨压力。

在发动机启动时:全面输送;发动机运转时:根据负荷变化在3种调节方式之间切换。油轨压力传感器或高压泵失灵时,数字式发动机电子伺控系统(DME)不再控制量控阀。通过高压泵的集成式旁通阀可在限制的行驶模式下继续驾驶。

选择故障内容执行检测计划,检测计划要求首先排除燃油低压系统故障,测量检查排除了低压燃油的故障。继续执行测试模块。在测试模块继续运行过程中检查高压泵的功能。为此可在高压泵上设置不同的压力。然后将实际值与标准值进行比较和分析。

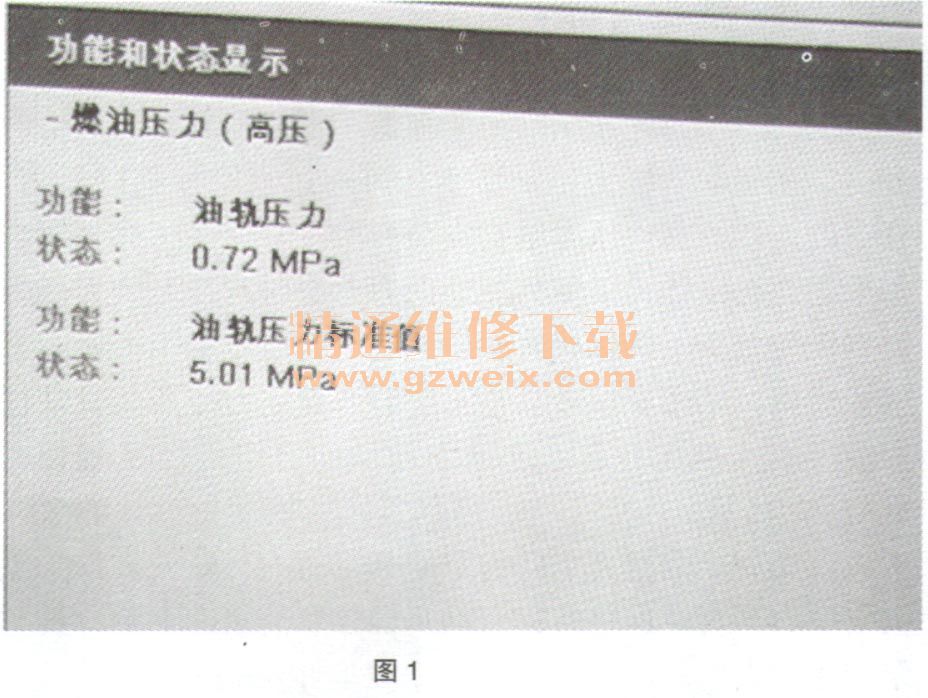

建立下列车辆状态:发动机接通、发动机怠速运行、冷却液温度大于70 ℃。由于车辆启动后一直处于快怠速状态,不满足高压泵测试模块的条件,测量模块无法继续执行。所以也就无法通过ISTA系统帮助分析出故障的大致范围。调用DME控制单元功能,读取燃油高压系统的数据流如图1所示。

油规压力值要求达到5. 01MPa,而实际的油规压力只有0. 72MPa。高压的油规压力明显过低,车辆可以勉强启动着车。车辆这次维修是由于其他位置的机械损坏更换了发动机总成,高压泵、高压喷嘴等部件并没有更换,仍旧用的是原来的旧件。在没有更换发动机总成之前,车辆并没有关于高压燃油系统的相关故障。故障有可能是在更换发动机总成时产生的。会不会是安装引起的。

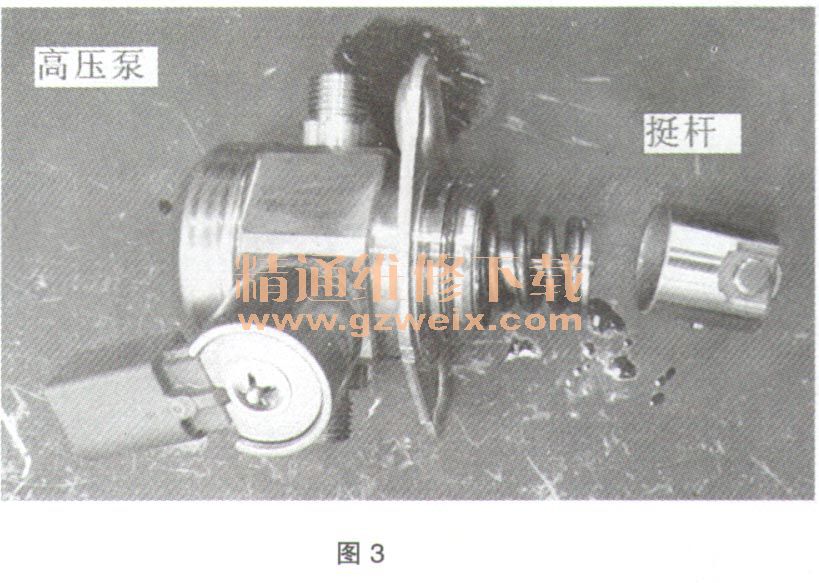

检查旧的发动机总成,结果发现旧的真空泵里面还带有一个挺杆,如图2所示。而拆卸检查发现更换新的发动机真空泵里面少了这样一个挺杆。N55发动机的燃油高压泵的驱动轴与正时链驱动的真空泵驱动轴相连,是通过真空泵驱动的。目前有2个型号,早期的是Continental高压泵,直接安装在真空泵的尾端。这款N55的发动机使用的是Bosch高压泵,安装在真空泵的上部。真空泵的传动机构通过挺杆驱动高压泵工作。如图3所示,缺少了挺杆,高压泵工内部的活塞工作行程不够,产生的高压燃油压力则达不到规定的燃油压力。

重新安装真空泵里面的挺杆,安装复原拆卸高压泵及相关部件。启动车辆,发动机启动运转正常,通过数据流观察发动机的高压燃油压力正常,故障排除。

相关资料:2018年最新宝马ISTA4.10中文维修信息系统