若挖掘机出现小故障后维修不当,不仅不能排除故障,还可造成挖掘机无法正常上作,甚至导致挖掘机使用寿命缩短、过早进行大修。因此,必须重视挖掘机液压系统小故障的分析与排除。分析出故障以后,由专业维修人员采取正确有效的方法及时进行维修。

一、动臂提升缓慢

1台XE215C型液压挖掘机操纵动臂提升时,提升速度比正常速度明显缓慢,其他动作均正常。

1.分析故障原因

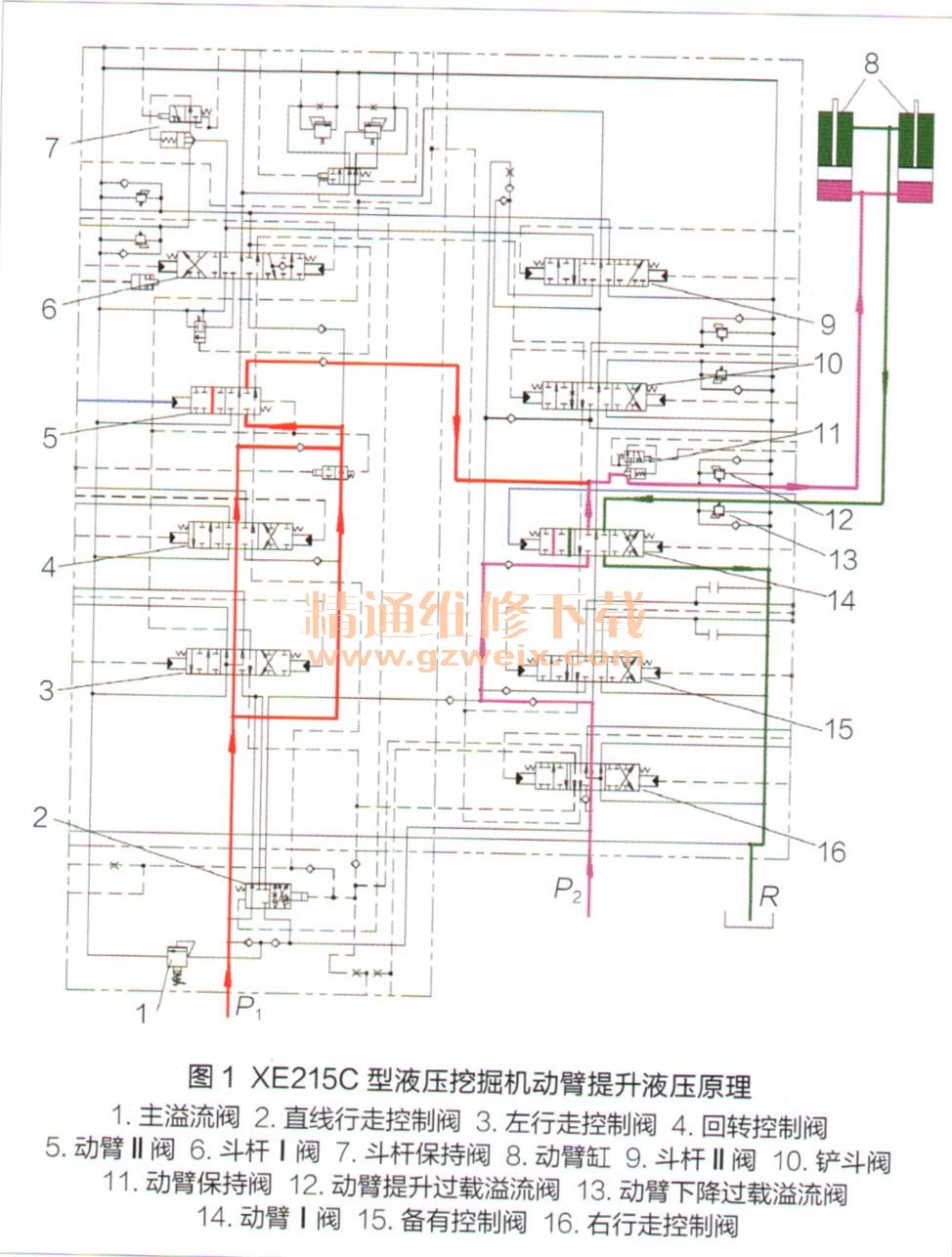

按照其液压系统原理分析,只是动臂提升动作缓慢,可排除多个动作公用元件出现故障的可能,因此可将故障范围缩小到与动臂提升相关的先导油路和上作油路范围内。与动臂提升有关的液压原件有动臂II阀5、动臂缸8、动臂保持阀11、动臂提升过载溢流阀12,如图1所示。动臂提升缓慢与这些元件通过的液压油流量减小有关,图1中用彩色线条画出了动臂提升时的工作油路。

从图1中可以看出,引起流量减小的原因可能有以下5点:一是动臂缸8内泄,二是动臂保持阀II故障,三是动臂提升过载溢流阀12故障,四是动臂提升先导压力低,五是动臂I阀14或动臂II阀5卡滞。

2.故障排查

(1)检查动臂缸

如果动臂缸内泄,一般伴有动臂自然下沉现象。我们请操作人员将动臂举升后停止,检查动臂没有明显卜沉现象。用动臂下降方法支起挖掘机,支撑动作有力,由此排除动臂缸内泄的可能,同时也说明动臂I阀、动臂II阀阀芯工作正常。

(2)检查动臂保持阀

该机动臂保持阀与斗杆保持阀结构相同,

(斗杆保持阀工作止常),为了在检查过程中尽量少拆解元件,我们将动臂保持阀与斗杆保持阀互换安装,以此进行对比试验,结果故障现象没有改变,由此排除了动臂保持阀存在故障的可能。

(3)检查动臂提升过载溢流阀

动臂提升压力取决于主溢流阀(设定压力为32.0MPa)和动臂提升过载溢流阀(设定压力为35.0MPa )。将动臂提升到顶后继续提升,使动臂提升过载溢流阀溢流,此时测量主泵中的前泵压力为21.2MPa,后泵压力为15.6MPa,这说明该压力值过低。因该机其他动作正常,说明主溢流阀正常。由此初步判断动臂提升过载溢流阀存在故障的可能性较大,用功能正常的铲斗过载溢流阀与动臂提升过载溢流阀互换(这2个阀的结构及调定压力相同),故障现象依旧,这说明动臂提升过载溢流阀无故障。

(4)检查动臂提升先导压力

测量先导泵输出先导油压力(一次压力)为3.95MPa,该压力正常。测量先导控制阀完全开启状态,输至动臂动作时先导压力(二次压力)为1.78MPa,该压力较低。将先导手柄底端连接铲斗挖掘动作的先导油管与动臂提升的先导油管互换,故障现象并没有改变,这说明先导控制阀本身无故障。在动臂I阀、动臂II阀的端盖测量推动阀芯动作的先导压力(二次压力)为1.87MPa,在铲斗阀端盖测量铲斗挖掘的先导压力(二次压力)为3.97MPa。测量结果说明推动动臂I阀或动臂II阀的先导压力(二次压力)在端盖处有泄漏。

(5)检查动臂I阀和动臂II阀

采用由动臂I阀或动臂II阀分别单独控制动臂提升,判别先导压力(二次压力)故障部位。先在动臂II阀端盖上连接带有测压接口的接头,再在接头上连接压力表,并将动臂I阀的油口暂时堵死。当由动臂II阀单独操纵动臂提升时,测量先导压力(二次压力)为3.98MPa,动劈可以提升。以同样方法测试动臂I阀,当单独用动臂I控制动臂提升时,测量先导压力(二次压力)为1.88MPa,这说明动臂I阀端盖处有泄漏。拆卸检查该端盖,没有发现明显泄漏问题。用同型号另一台挖掘机的同一阀芯互换,测量先导压力依然无明显故障。

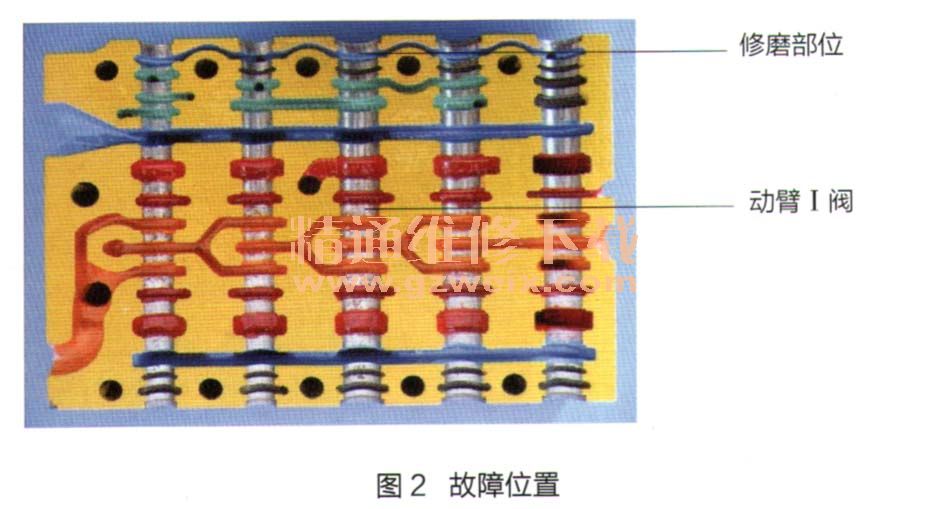

排查到这里,我们只能询问驾驶员该机以前此处是否进行过修理。得知在此次故障之前,该挖掘机曾出现过因动臂I阀芯卡滞导致动臂无法动作故障,由其他维修人员进行过维修。维修时对动臂I阀芯及阀孔进行过修磨,修磨部位在该阀第一环的环状台肩处,如图2所示。

该阀第一环台肩与阀芯的间隙起密封、隔离两端油压的作用,台肩上端面是推动阀芯移动的先导压力油(二次压力),而下端面是回液压油箱的通道。如果此间隙过大引起密封性能降低,会造成台肩两侧油路导通,导致动臂提升先导压力(二次压力)降低。先导压力降低后,动臂I阀阀芯的移动量减小,动臂提升主油路不能完全打开,最终导致动臂提升缓慢无力。

3.故障修复

故障原因和故障部位虽然找到,但这种故障在施工现场无法修复,于是建议挖掘机机主去专业的维修与再制造工厂对该阀进行修复。半个月之后,将修复后的控制阀重新安装后试机,该挖掘机动臂提升缓慢故障消失。