2.检修要点

(1)平行轴自动变速器的检修要点

平行轴自动变速器的基本诊断及检修方法参见第二章相关内容。下面对常见问题的检修要点进行说明。

1)对于装有5档自动变速器的车型,比较常见的故障是换档冲击和车速达不到最高值。初期这种故障偶发性地出现,很难找到原因,因为关闭点火开关后故障往往消失。当故障出现时故障表现为换档延迟并伴随冲击,如果释放一下加速踏板,那么变速器会始终不换档。从诊断仪上看只有2-3档,也就是说起步后就是以2档行驶的,然后再如何加速或释放加速踏板,变速器都不再换档了。记录的故障信息是油压电磁阀4501和4506。故障码涉及的车型有雅阁2.0、2.4等。涉及的自动变速器包括BCLA, BAYA等系列。检修的要点是首先对变速器外边的3个油压电磁阀(主油压电磁阀、换档品质油压调节电磁阀、变矩器锁止离合器压力调节电磁阀)本身及线路进行检查,然后再检查控制单元及液压控制部分。在没有十分把握的情况下,不要轻易更换昂贵的部件(如控制单元、液压阀体等)。因为这种问题有可能是信号干扰或发动机动力不足造成的。电磁阀是一种线性电磁元件,容易受到外界信号的干扰。有些车是火花塞自身有问题或换了其他型号的火花塞造成的干扰,也有些车是洗车后或加装了电子设备造成的干扰。总之,要注意其他方面的故障因素,尽量选用合格的火花塞以及不要擅自加装电子设备。

2)节气门位置传感器引起的故障。节气门位置信号对于本田自动变速器系统来说非常重要,该信号不良不仅会引起换档冲击、换档错误等问题,甚至会出现变速杆被锁止的问题。例如一辆2005款广本雅阁2.0轿车,故障现象是升档困难,只能靠释放加速踏板才能换一下档,而且余下的档再也不能换入。变速器总成被反复维修更换,被视为疑难故障。利角诊断仪读取发动机系统和自动变速器系统的数据流,就会发现节气门显示的发动机负载状态信号与当前发动机实际转矩输出不匹配,即在发动机较高转速下节气门开度过大。检查节气门位置传感器的安装情况,若不可调整,则进行更换处理,故障即可排除。

(2)广本飞度CVT变速器的检修要点

1)变速器总成的分解。广本飞度CVT变速器分解图见图14。

①拆除ATF冷却管路、ATF油尺导管、CVT主动带轮转速传感器、限止装置电磁线圈、变速器档位开关、CVT转速传感器、CVT从动带轮转速传感器。

②拆除控制阀体、ATF管、定位销和垫圈。拆除差速器总成,包括主减速器半轴、中间轴从动齿轮。

③拆除驻车棘爪轴和齿套,然后拆除驻车棘爪弹簧和棘爪。拆除紧固起步离合器的卡环,然后拆除开口环护圈和开口环。

④将专用工具安装到起步离合器上,牢固地将专用工具的棘爪接到驻车档齿轮上。不要将专用工具的棘爪放到起步离合器导向器上。如果棘爪接触不到离合器导向器,那么会损坏离合器导向器。确认不让灰尘和其他异物进入从动带轮轴。安装起步离合器的专用工具见图15。

⑤拆卸紧固输入轴的卡环,然后从输入轴上拆下止推垫片、推力滚针轴承和止推垫圈,见图16。

⑥从中间轴主动/驻车档齿轮上拆除密封圈,并将其清洁干净,见图17。

⑦拆除变速器端盖的巧只螺栓,然后拆除端盖、定位销和垫圈,见图18。

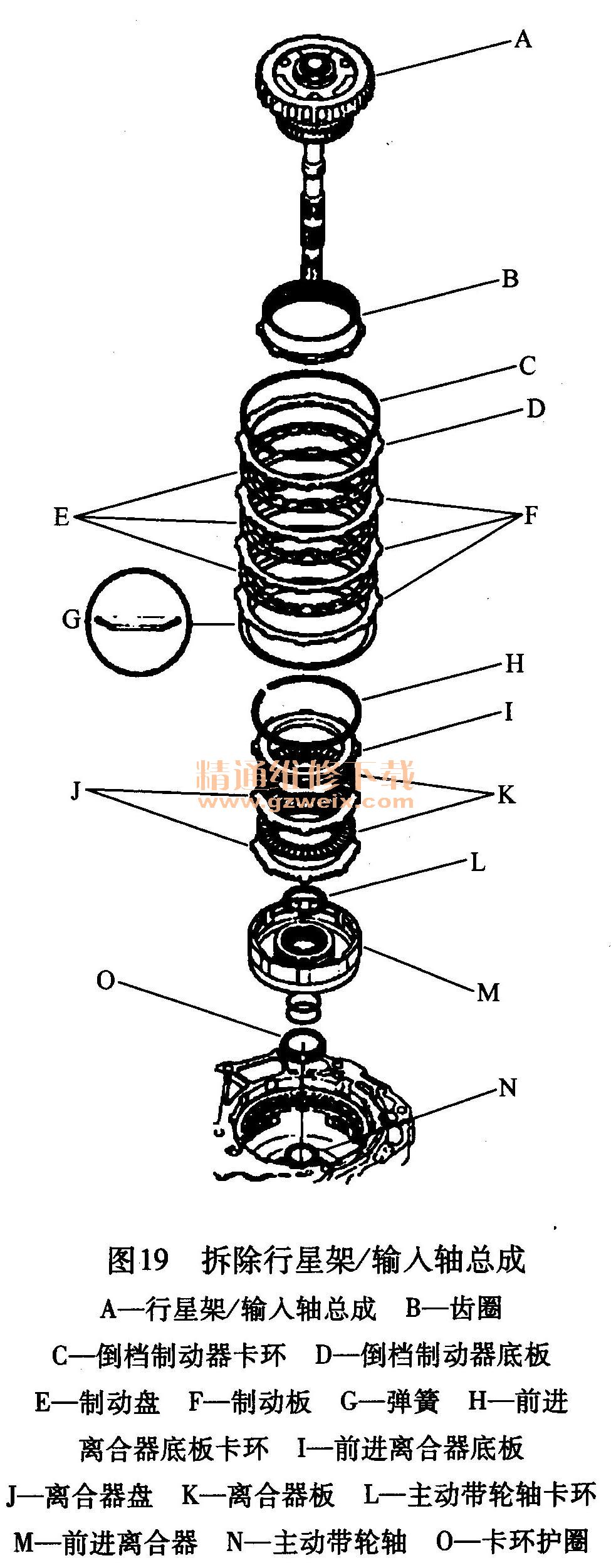

⑧拆除手动阀体、锁止弹簧、定位销和隔板。拆除行星架/输入轴总成,然后拆除齿圈。拆除紧固前进离合器底板的卡环,然后拆除前进离合器底板、离合器盘和离合器板,见图19。

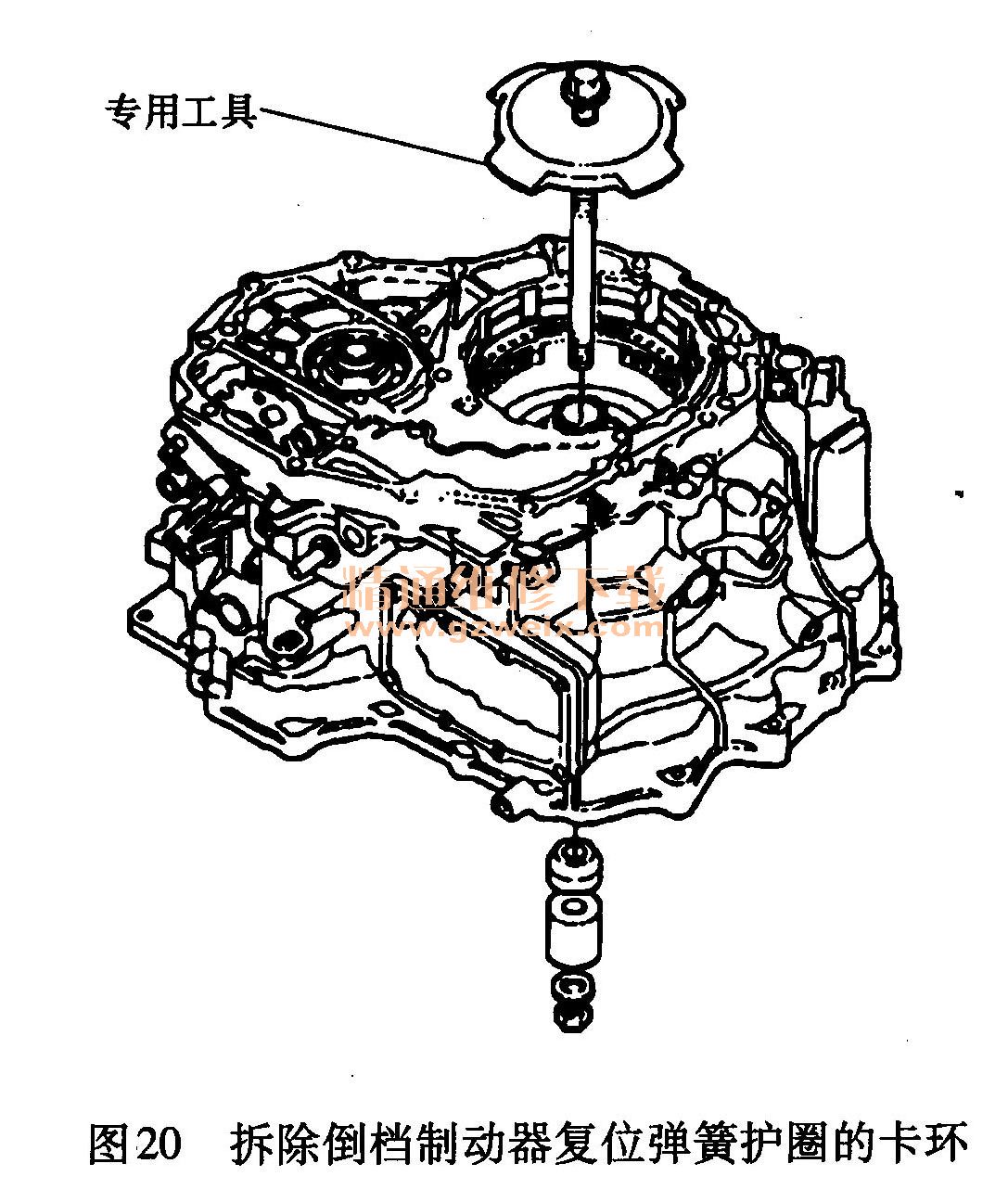

⑨用专用工具拆除倒档制动器的复位弹簧护圈的卡环。拆除专用工具,然后拆除弹簧护圈/复位弹簧总成。拆除倒档制动器复位弹簧护圈的卡环,见图20。

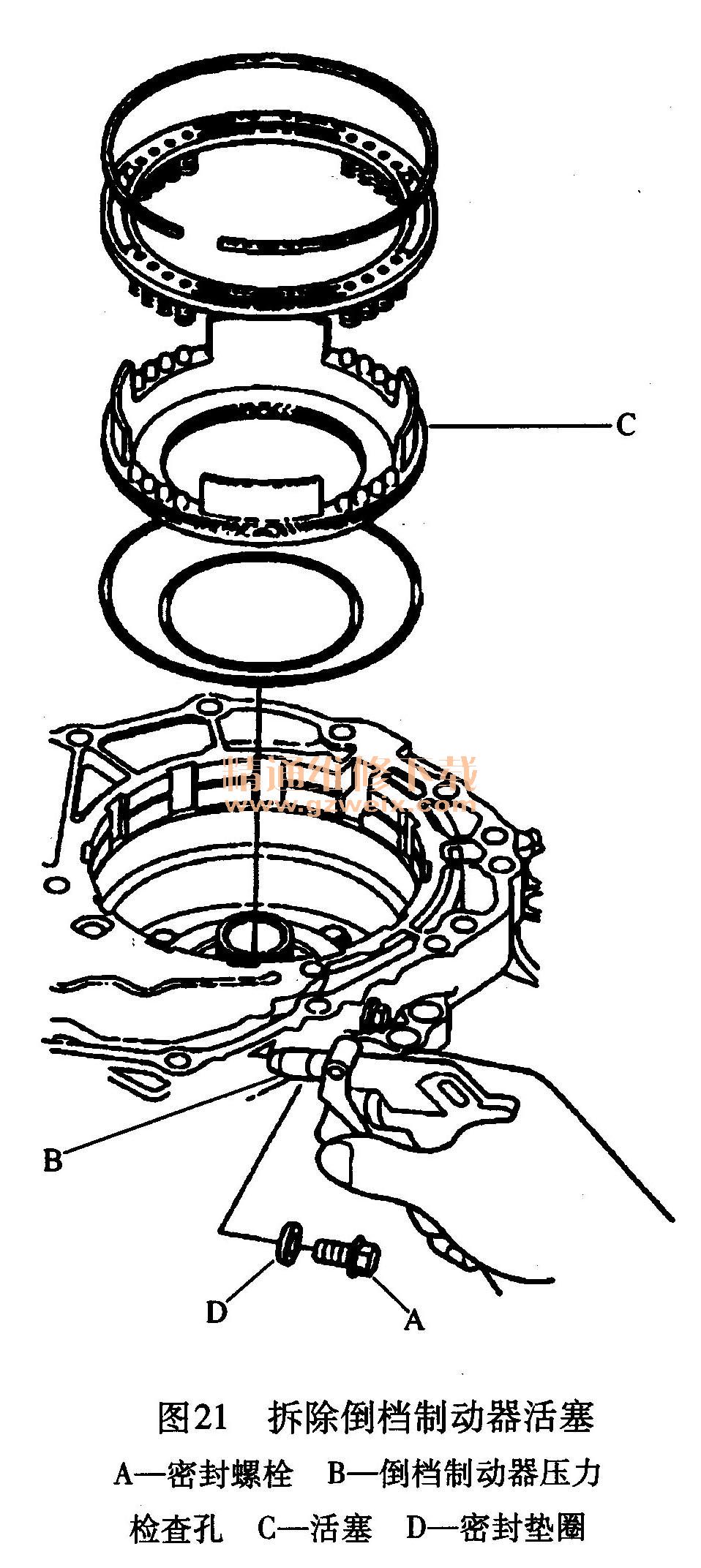

⑩从倒档制动器压力检查孔上拆除密封螺栓,然后施加压缩空气来拆除倒档制动器活塞,见图21。

2)飞轮壳体的检修要点。

①ATF滤清器和主阀体的分解图见图22。

拆除ATF滤清器、集流体、定位销和隔板。拆除起步离合器蓄压阀弹簧和蓄压阀,然后拆除主阀体和定位销。拆除ATF磁铁将其清洁干净,然后重新安装到飞轮壳体上。更换O形密封圈。按照与拆卸相反的顺序安装所有的零件。

②更换ATF泵体。从主阀体上拆除ATF泵体,见图23。

将定位销与主阀体的孔对齐,安装新的ATF泵体。

③主阀体的分解、检测和重新组装。拆除阀门弹簧、阀盖夹和阀盖,然后从阀体上拆除阀和弹簧。检查部件是否磨损和损坏,若有磨损或损坏,则进行更换处理。检查滤清器是否完好且未被堵塞,若堵塞,则进行更换处理。安装滤清器。用溶剂彻底清洗所有零件,用压缩空气吹干净。组装零件时注意用ATF涂抹进行润滑。主阀体分解图见图24。