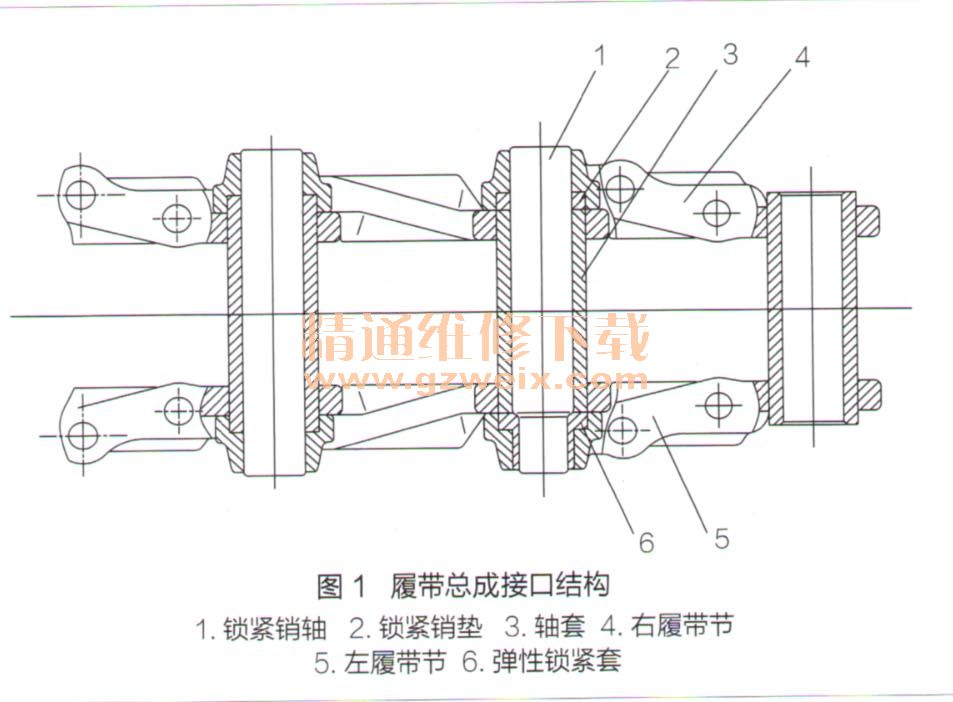

1.履带总成接口结构

履带式推土机履带总成的功用,是在终传动装置驱动和地面摩擦力的作用下,带动履带式推上机行走。履带总成设有接口,通过锁紧销轴将履带总成连接为环形。履带总成接口主要由锁紧销轴1、锁紧销垫2、轴套3、右履带节4、左履带节5、弹性锁紧套6等组成,如图1所示。

锁紧销垫2安装在右履带节4上,弹性锁紧套6安装在左履带节5上,履带锁紧销轴1从右依次穿过右履带节4、锁紧销垫2、轴套3、弹性锁紧套民左履带节5后,将履带总成接口连接在一起。

2.制作弓形压装机的原因

履带总成属于易损件,需要从履带总成接口处安装和拆卸。安装履带总成时,均从推土机机身内侧向其外侧压装履带接口锁紧销轴10履带接口锁紧销轴1端部直径比其余履带接口销轴端部直径略小,以便于履带总成安装和拆卸。

履带总成接口处装配有弹性锁紧套6,因弹1.压装缸2.连接法兰3.吊环4.支撑套5.弓形架6.支撑座7.垫圈8.高强度螺栓性锁紧套6与左履带节5之间有过盈量,须使用专用工装进行安装。履带接口锁紧销轴1与弹性锁紧套6之间过盈量非常大,且履带总成与行走架之间空间有限,用传统安装方法费时费力,不易达到工艺要求,且容易损伤其它零部件。为此,我们专门设计制作了压装履带接口销轴的弓形压装机,以提高推土机履带总成的装配效率和装配质量。

3.弓形压装机结构及工作原理

该履带接口销轴弓形压装机由弓形工装和液压泵站2部分组成,下面介绍弓形工装的结构和组装方法,以及液压泵站的结构和工作原理。

(1)弓形工装

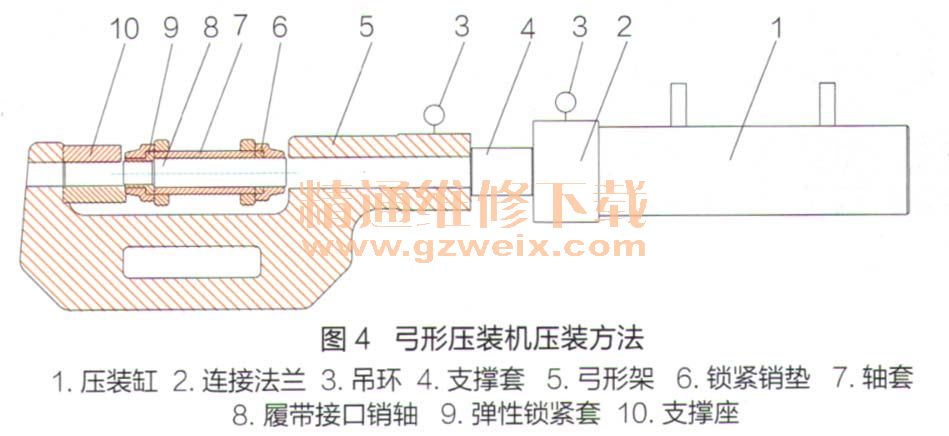

结构该弓形压装机压装工装由压装缸1、连接法兰2、吊环3、支撑套4、弓形架乳支撑座6、高强度螺栓7、垫圈8等组成,如图2所示。

组装方法压装缸1缸头开有螺孔,连接法兰2开有沉头孔,连接法兰2与压装缸1缸头通过内六方沉头螺栓连接,以避免内六方沉头螺栓与支撑套4之间产生干涉。高强度螺栓8穿过弓形架5、支撑套4上的通孔安装在法兰2上,将弓形架5、支撑套4和连接法兰2紧固在一起。支撑座6焊接在弓形架5的尾部,并留有开口,通过该开口可观察履带接口销轴是否压装到位。

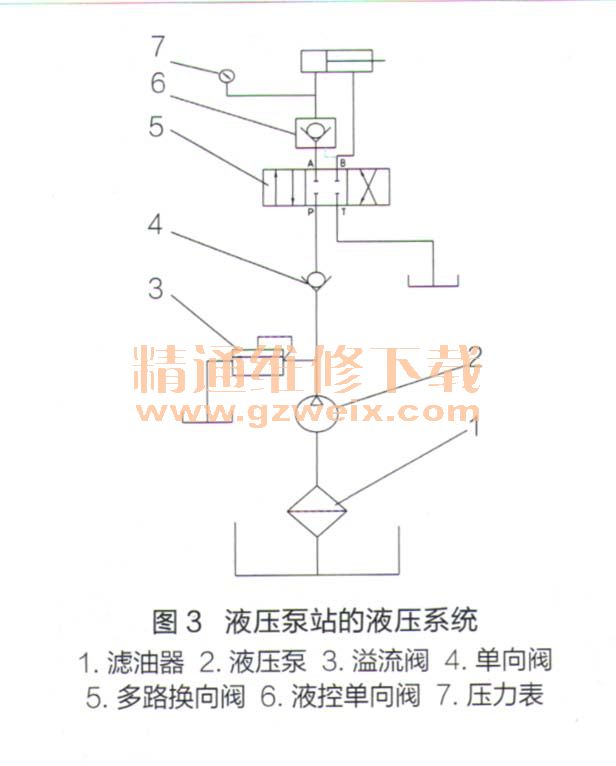

(2)液压泵站

结构弓形压装机液压泵站的液压系统主要由滤油器1、液压泵2、溢流阀3、单向阀4、多路换向阀5、液控单向阀6、压力表7等组成,如图3所示。

工作原理液压泵2从液压油箱中吸出液压油,经过滤油器1过滤,再经过溢流阀3调压,系统压力控制在8MPa以下。压力油经单向阀4进入多路换向阀5,再进入压装缸,多路换向阀5可控制压装缸伸出或回缩。多路换向阀出口处装有压力表7,用于测量压装缸无杆腔压力,从而间接检测履带接口销轴的压装力。单向阀4、液控单向阀6可防止压力油倒流,当操纵多路换向阀5停止向压装缸供油时,可使压装缸保压。

4.弓形压装机使用方法

(1)压装前的准备工作

首先,将左、右侧履带总成装在推土机上,将履带总成接口先用引导销轴连接。其次,驱动推土机,将履带总成接口调整到引导轮与托链轮之间,避免弓形压装机压装工装与推土机弯板之间产生干涉。最后,将弓形压装机压装工装上的2个吊环穿上长度相等的钢丝绳套,使用吊车将弓形压装机压装工装置于引导轮与托链轮之间的履带总成接口处,使弓形压装机压装工装整体保持水平状态不会倾斜,以便将履带接口销轴平稳地压入履带总成中。

(2)压装履带接口销轴

首先,将履带接口销轴整体涂上润滑油,大头朝里放入弓形架内,将支撑座对准履带总成接口,如图4所示。

其次,打开弓形压装机液压泵站电源开关,操纵换向阀,使液压泵向压装缸输出压力油,驱动压装缸活塞杆伸出,推动履带接口销轴沿着引导销轴的方向移动,从而将履带接口销轴压入履带总成内。压装过程中,可通过连接法兰和弓形架之间的间隙观察活塞杆的伸缩,可通过支撑块后端开口观察履带接口销轴是否压装到位。

最后,操纵换向阀换向,使压装缸回缩,目测履带总成接口销轴已经压装到位,用起重机将弓形压装机压装工装整体吊出,即完成履带接口销轴压装工作。

5.使用效果

使用该弓形压装机压装履带总成接口销轴,提高了装配效率和装配质量,降低了装配成本和工人的劳动强度。该弓形压装机具有结构简单、成本低廉、操作方便快捷等特点,已经在我公司投入使用。