4.原因分析

为了彻底解决变速器故障,我们对摩擦片磨损异常的原因进行分析。分析认为,离合器从动片磨损,通常有平地机操作不当、变速泵内泄、滤网堵塞、密封件失效、油液变质等5种原因,如下所示。

(1)操作不当

该变速器前进I、II、III、IV挡及后退I、II、III挡为低速挡,前进V、VI、VII、VIII挡、后退IV、V、VI挡为高速挡,低速挡速度慢、扭矩大,高速挡速度J决、扭矩小。操作人员如果使用高速挡进行倒土或平整作业,在变速器负载大、输出扭矩小的情况下,离合器主、从动片就会出现打滑现象,长期打滑可使离合器产生高温,必然加快摩擦片的磨损。询问操作人员得知,该平地机变速器大修完成后,严格按照走合规定,没有出现过超载情况,不存在操作不当问题。

(2)变速泵内泄

该变速泵为齿轮泵,如果齿轮磨损,变速泵内泄严重,变速油压力不足,则无法推动变速缸活塞的回位弹簧,或者活塞移动不到位,使主、从动片长期处于半离合状态,必然加快离合器摩擦片的磨损。该机变速器大修时检查过变速泵,变5泵磨损正常,不会出现内泄漏问题。

(3)滤清器堵塞

该变速器液压系统油路有3个粗滤器和1个精滤器,粗滤器分别位于变速器箱体内、变速泵进油口、电磁阀阀板上,精滤器位于变速器回油油路上,如果滤网堵塞会影响变速控制压力,使主、从动片长期处于半离合状态,会加快摩擦片的磨损。我们检查了3个粗滤器和1个精滤器,均未出现损坏和堵塞,由此排除滤清器堵塞问题。

(4)密封件失效

如果变速器离合器液压缸密封环、油道密封环泄漏,会造成控制压力不足,使主、从动片长期处于半离合状态,从而加速从动片的磨损。该平地机大修时更换了变速器内所有的密封环,此次拆检变速器时检查液压缸密封环、油道密封环均没有损坏。

(5)油液变质

该变速器离合器主、从动片为湿式摩擦片,油液变质会加速主、从动片的磨损。我们检查变速油油液呈浑浊的浅黄色,用火烧法对油液进行加热,将油液加热到1000时,发现油液中有水泡爆裂现象,由此判定油液中有水分。油液中的水分可造成油液变质,可导致主、从动片早期磨损。

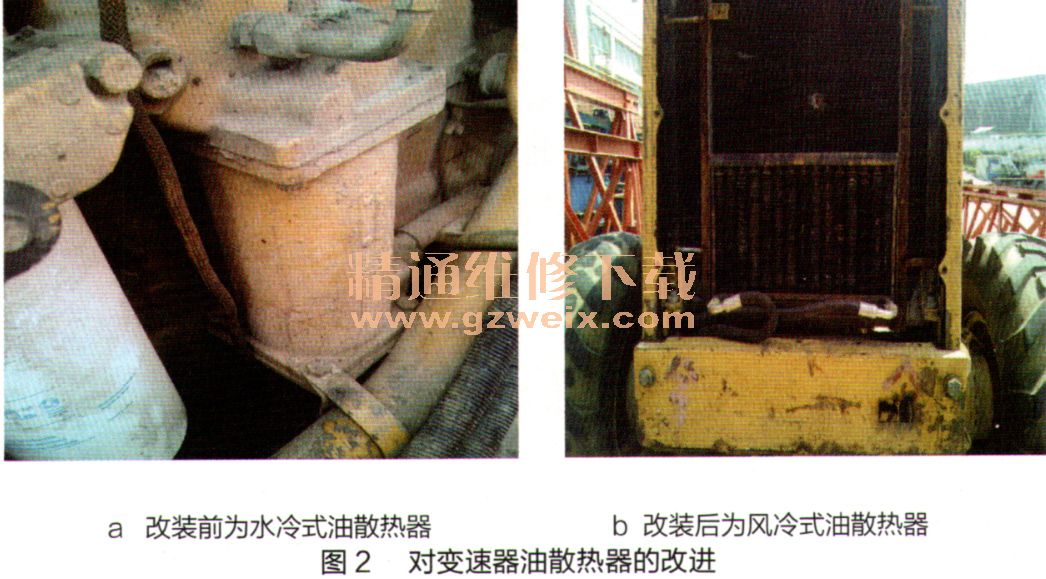

为此我们继续查找变速器进水的原因。检查变速油加油口密封良好,其防雨帽未见漏水现象,通气孔通风正常。该变速器冷却系统为水冷式,变速压力油回油油路上装有水冷式油散热器,其冷却液与发动机冷却系统相通。水冷式油散热器如图2a所示。由此判断水冷式油散热器内部冷却铜管有细微裂纹,在水温升高后冷却铜管变形,水蒸气从细微裂纹处渗入变速油循环油道内。

5.改装措施

因水冷式油散热器结构复杂,暂时无法检测其漏油部位。而购买新品价格约1.8万元,比较昂贵,所以我们没有采用更换新品的方案。

分析认为,该油散热器设在变速器回油路上,改变散热方式对变速器液压回路无任何影响,因此我们决定将水冷式油散热器改为风冷式油散热器。

我们发现发动机水散热器的风扇为向外吹风散热,风力较大,冷却效果良好,因此决定将风冷式油散热器安装在发动机水散热器外侧。

通过对变速器功率及散热量分析,确定出合理的风冷式油散热器外形尺寸及容量。我们从其他停用设备上拆下了适合该平地机的风冷式油散热器,按照该机发动机水散热器位置制作了风冷式油液散热器支架,将风冷式油散热器安装在发动机水散热器外侧。将原水冷式油散热器的进、出油管连接在风冷式油散热器的进、出油管上,将原水冷式油散热器进、出水管仍然安装在水冷式油散热器上,至此风冷式油散热器安装完毕。风冷式油散热器安装位置和管路的连接方法如图2b所示。

6.改进效果

更换损坏的离合器从动片,将变速器安装完毕后进行平地机试运转。平地机连续工作1h,检查平地机行驶正常,检测发动机水温、变速器油温正常。工作2h后进行第2次检查,发现原水冷式油散热器进出油口偶尔有水珠滴出,从而证明该水冷式油散热器内部有渗漏现象。将原水冷式油散热器水管拆开对接,避免了原水冷式油散热器继续渗漏,再投入作业观察试验。每隔1h进行1次油温和水温侧量,连续工作7h检测未见异常。

此后该平地机正常使用至今,已累计工作800h有余,变速器未出现任何故障,油温、水温均正常,由此说明此次维修及改装效果良好。