大齿圈焊接维修方案

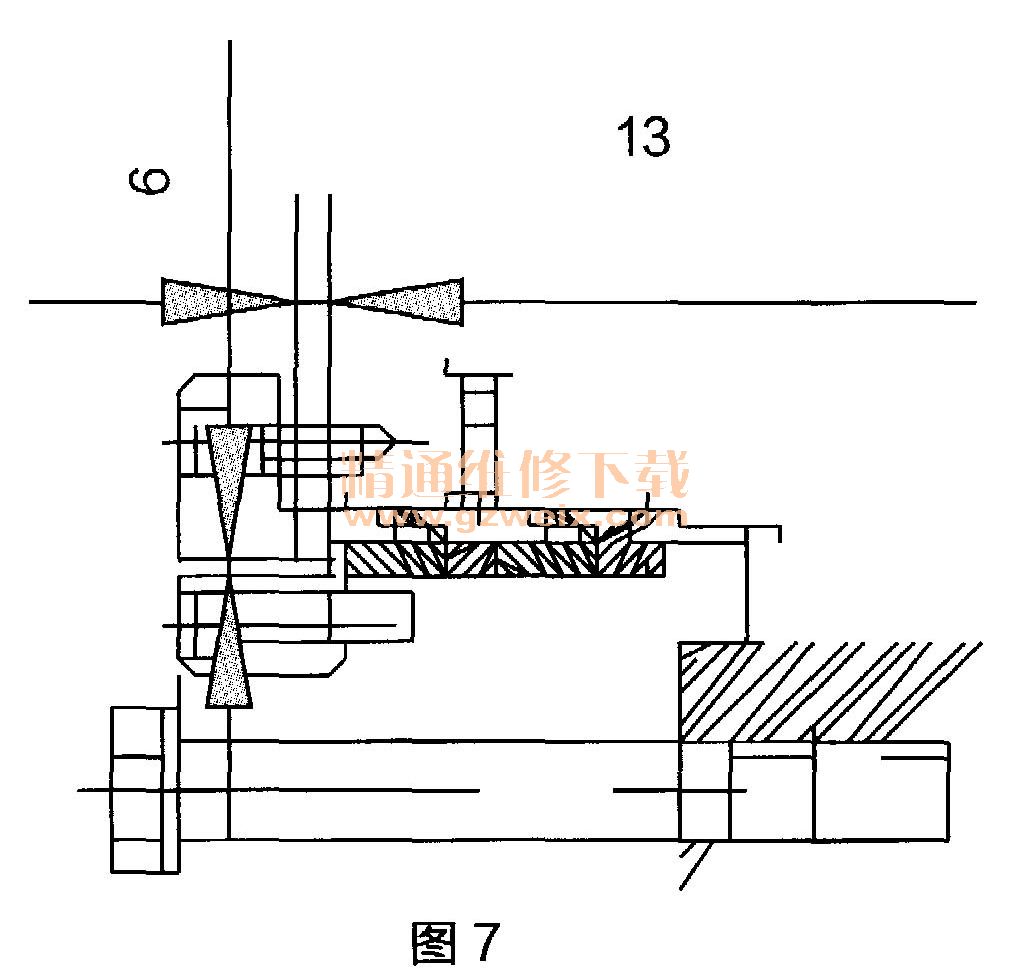

经过专业人员现场确定,根据我们目前不能拆卸,施工空间狭小所限制,断齿采用堆焊修复,相邻左侧1#齿(图7)采用角磨机打坡口后进行补焊修复,右侧2#齿(图7)利用角磨机切掉有裂纹的部分,和中间断齿一样采用堆焊修复的方式修复。焊接完成后利用角磨机打磨掉棱角,然后再进行精磨到符合要求标准。

改造工艺流程

工作准备

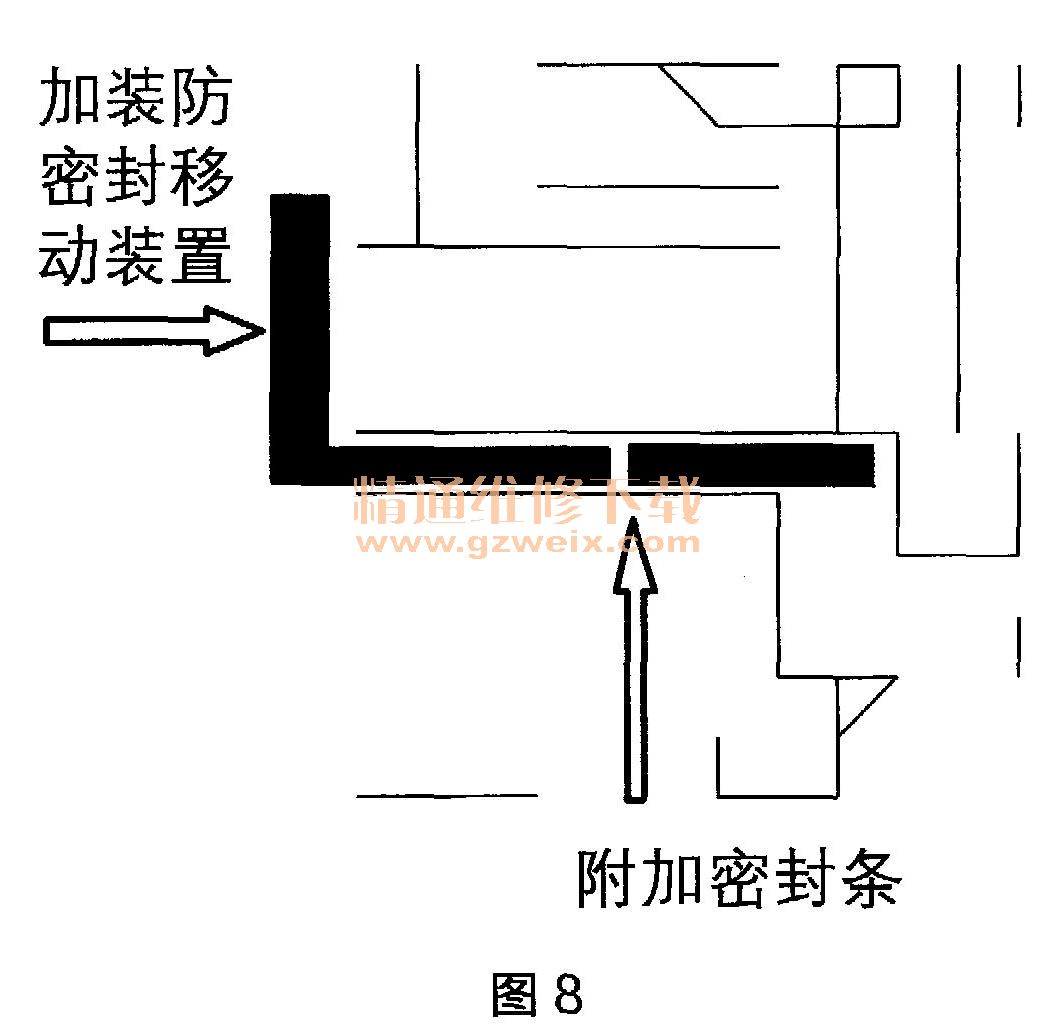

为了使TBM主轴承大齿圈修补工作顺利进行,项目必须提前做好相应的准备工作,具体工作安排如下:①为了确保剩余1#, 2#, 4#减速箱能正常使用,在此期间对1#, 2#, 4#减速箱连同电机一起进行拆装测试,如能按照正常力度及拆装方式拆装,基本可以确定减速箱没问题,若不能则需对减速箱拆出进行检修。②为了确保主轴承大齿圈剩余的105个没有损坏,必须对剩余105个齿逐一进行探伤检查,若发现有裂纹齿,及时报告到机械总工核实并做出对应的修复措施,在此期间要确保减速箱内干净,要对减速箱进行清理并保持清洁。③为保护主轴承使主轴承不进渣土,润滑油不受污染,项目主轴承异响专题会决定在外密封处增加一圈耐磨钢条,因此必须将刀盘清理干净,位添加耐磨钢条顺利进行做准备。④在拆除3#减速箱时困难,考虑到可能减速箱端面变形,为检验是否变形,对减速箱端面及减速箱与前盾安装端面平整度检测,需要加工检测板及购买检测仪器。⑤为确保在焊接过程中烟渍顺利排出且符合焊接要求,必须利用一台风机从3#减速箱处将烟渍抽出排到后面,风管与除尘风机连同使烟渍顺利排到后面且不在伸缩盾内循环,并用调整风机与3“减速箱之间的距离或变频的方法将风速控制在2m/s一下。⑥将380V和220V电源延伸到在伸缩盾内并安装接线盘,为伸缩盾内氢弧焊机供电,220V电源线连接插板为角磨机方便用电。⑦清理伸缩盾内所有杂物,将5#减速箱安装口处的天窗封板及杂物移开,保证焊接维修过程中的工作空间。⑧为方便焊接人员顺利焊接,在安装孔内用木板搭设架子,并在木板上放置一层棉布,为焊接维修工作人员在狭窄空间创造舒适环境。⑨在此期间要确保刀盘内渣土及水位低于外密封底部20cm以下,伸缩盾内渣土清理干净及保持水位在5#主推油缸中部以下。⑩对拆下来的3#, 5#减速箱进行检修,对磨损及损坏的配件进行更换。11用清洗液将大齿圈及腔体内的油泥及渣土清洗干净,以便后期焊接及裂纹探伤工作顺利进行。12根据大齿圈单齿尺寸用薄6mm板做一个保护套,在焊接时预防焊渣及其他杂物掉入大齿圈腔体内。13工作人员其前一天到达现场,进行现场布置确认,以便后期开展工作。14工作人员其前在洞外用半块断齿做焊接工艺试验,对焊材进行进一步确认达到切实可行。