1.开裂现象

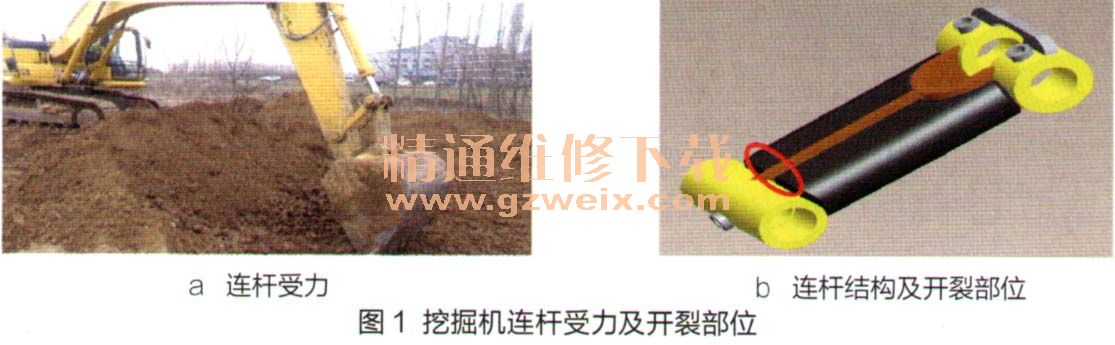

某型号30t级多台挖掘机均出现铲斗连杆(以下简称连杆)开裂故障。该连杆用于连接铲斗缸和铲斗,是挖掘机作业时的重要受力部件。挖掘时,铲斗缸产生的推力通过连杆传递到铲斗上,连杆承受较大的压力。卸土时,铲斗自身质量及斗内粘接的土壤对连杆产生较大的拉力。由此可见,连杆承受较大的交变载荷。连杆受力如图1a所示。

该型挖掘机连杆下端销套与铲斗连接,上端销套与铲斗缸活塞杆连接。中间连接部分为16mm厚的筋板,两侧用22mm厚钢板弯曲成弯板,筋板和弯板材料均为Q345B型钢,与上、下端销套焊接在一起。连杆结构及开裂部位如图1b所示。

我们对开裂的连杆进行统计,发现开裂部位基本上都是下端销套、筋板、弯板3者对接部位的焊缝,如图1b中的红圈区域。连杆发生开裂后,挖掘机不能继续工作,严重影响挖掘机作业的效率。

2.原因分析

(1)受力分析

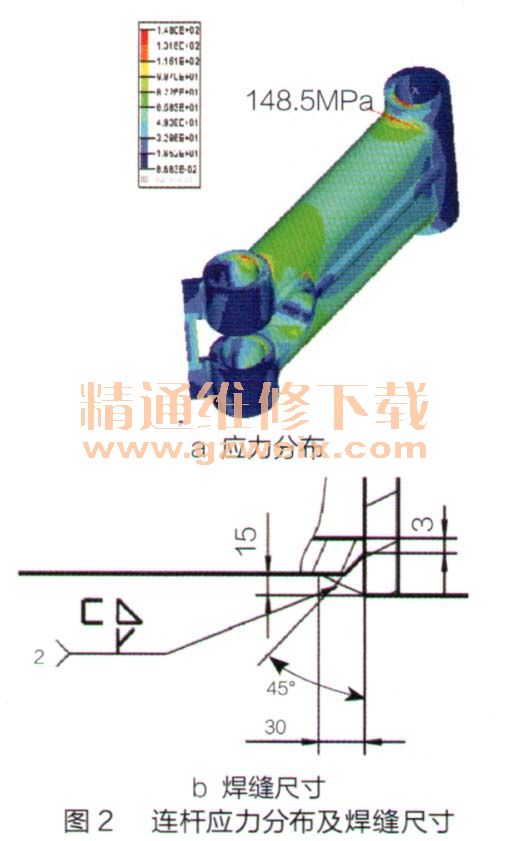

应力我们采用四面体二阶单位方式划分有限元网格,并对焊缝位置的网格进行加密处理,然后对连杆进行有限元模型受力分析。连杆有限元模型分析结果如图2所示。有限元分析结果表明,在连杆开裂处存在应力集中,该应力达到148.5MPa。我们用计算出的应力与连杆所用材料进行屈服应力对比(148.5345),计算出连杆的安全系数为2.32、该安全系数大于设计要求的安全系数2、因此连杆结构及材料的选型符合强度及安全系数要求。

焊缝我们对连杆焊缝尺寸及焊接强度进行分析,其焊缝结构及尺寸满足设计强度要求。连杆焊缝尺寸如图2b所示。

(2)解剖检查

我们用火焰切割方法对开裂的连杆进行剖切,发现焊缝内侧外观质量差,焊缝内部焊接缺陷严重,由此初步判断是焊接不良导致焊缝开裂。

我们对开裂部位的剖面进行精加工后,发现销套、筋板和弯板组对时3者之间的间隙过大,即工艺要求组对间隙小于2mm,实际组对间隙超过10mm。上人焊接时,为了能够完成焊接,只能在内侧用焊缝填补间隙。由于内侧空间狭小,不便于施焊,导致内侧焊接缺陷严重,焊缝强度不足,从而出现开裂故障。

(3)焊接质量分析

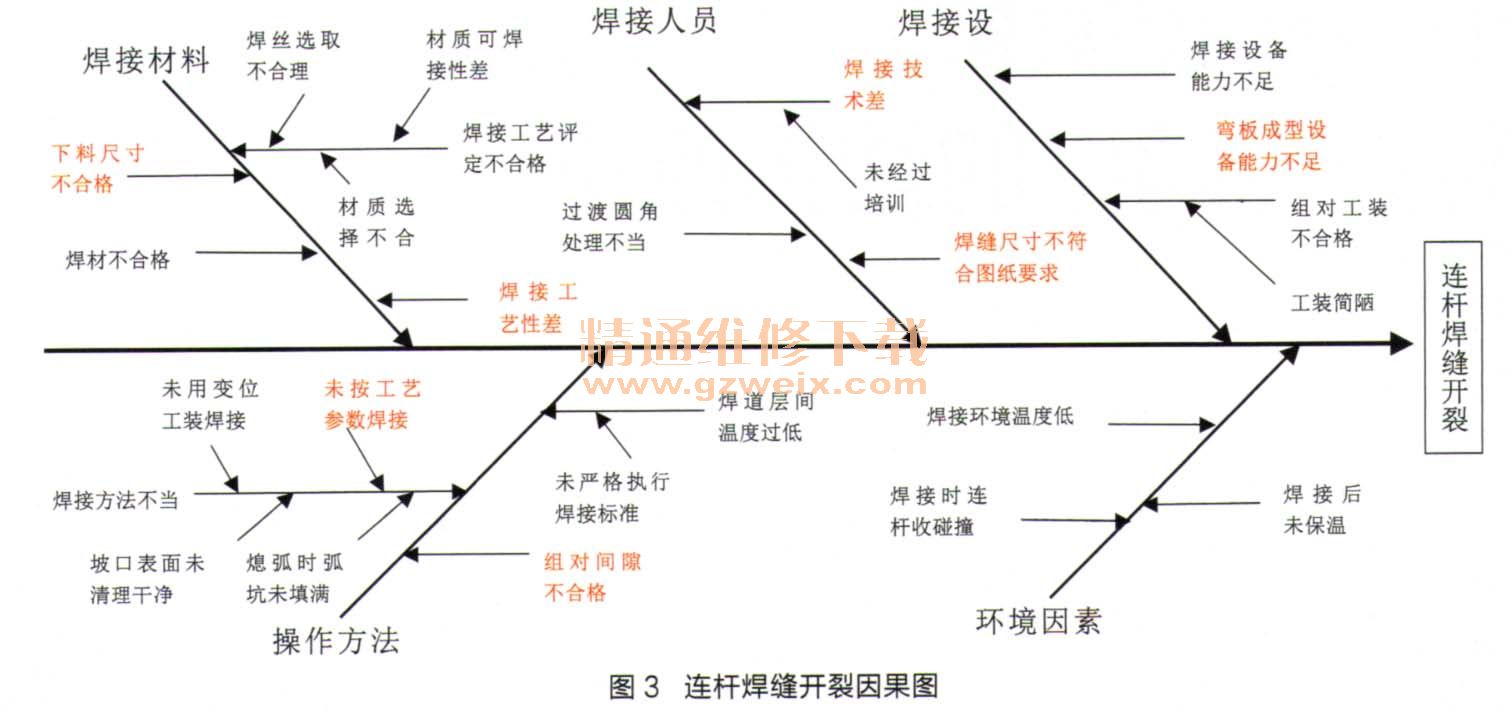

由于连杆开裂的主要原因是焊接质量存在问题,我们对影响连杆焊接质量的焊接材料、焊接设备、焊接人员、焊接操作方法和焊接环境等5个方面因素,进行了详细分析并绘制了因果关系图,如图3所示,通过对5个方面因素进行分析,最终排查出的可能原因有弯板下料尺寸不符合要求、连杆结构工艺性差、焊缝尺寸不符合要求、组对间隙不符合要求等4个方面。

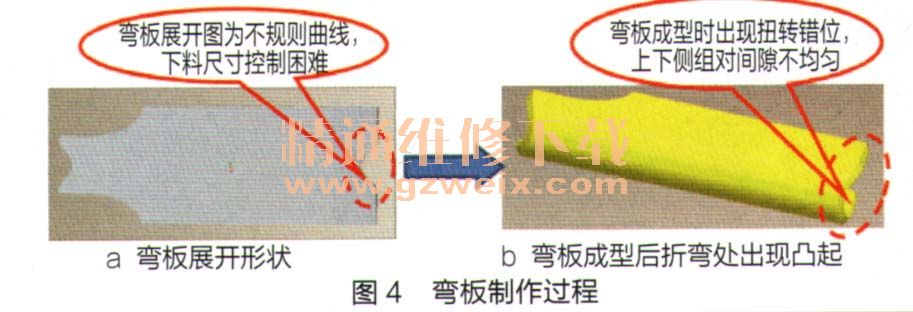

进一步分析组对间隙不符合要求的原因有2个方面:一是弯板与销套对接处是圆弧与圆弧接触的相贯线,弯板展开是不规则的弧线,其下料尺寸不够精确;二是由于弯板板厚为22mm,下料后进行折弯成型时出现扭转错位,折出弯后出现板材挤出现象。弯板展开形状如图4a所示,折弯成型如图4b所示。

3.改进方法

(1)调整制造工艺

为解决弯板、销套组对间隙过大问题,我们在制造工艺方面重新调整生产流程,由以前的下料→开坡口→折弯成型→组对→焊接→机加工→检验入库,调整为下料→折弯成型→修型→开坡口→组对→组对间隙检查→焊接→焊缝超声波探伤→机加工→检验入库。将折弯成型调整至开坡口之前,并且增加组对间隙检查及焊缝超声波探伤工序。改进后的制造工艺具有以下5个特点:

一是在下料工序时保留修型余量,避免由于折弯成型后扭转以及下料尺寸不准确导致的组对间隙过大现象,以便在修型工序中,根据折弯后的实际尺寸按图纸要求现场切割到图纸尺寸。

二是在折弯成型工序上增加折弯专用模具,防止弯板折弯时扭转错位,从而避免组对间隙不均匀。

三是增加组对间隙检查,确保间隙小于2mm,检测不合格时要进行返修,避免出现间隙偏大现象,

四是增加焊接后的超声波探伤,以便检查出焊接缺陷。

五是要求焊接操作工按企业内部质量控制等级进行焊接作业,要求坡口机器人的操作人员具备2年以上实际操作经验,要求超声波探伤人员持有国家承认的相应证书。

(2)改进设计方案

在制造工艺进行调整和管控后,连杆开裂现象得到了有效控制。但制造成本增加较大。

为此我们决定进一步改进连杆设计方案,以便从根本上解决连杆开裂问题。

我们对连杆结构重新进行了优化设计,取消了弯板折弯结构,将连杆结构由原来的腔体结构优化为工字形结构,采用平板角接设计方案,直接由板材下料、开坡口、角接焊接,由此避免了原结构带来的种种弊端。改进设计后的连杆结构如图5a所示。

改进后我们对连杆进行有限元分析,连杆有限元模型分析结果如图5b所示,结构改进后整体的应力值与老结构相当,满足强度要求。

4.改进效果

由于工字形连杆结构简单,易于下料制作,下料效率大大提升,在焊接工艺上也相对简化,避免了制造工艺复杂增加连杆开裂的风险。不需要投入弯板成型模具,减少了工装模具的投入,大大降低了制作成本。

新的工字形结构连杆不但在强度上满足挖掘机的使用要求,而且使其轻量化,质量由原来的155kg降至139kg、减少了材料成本。工字形连杆结构具有较高的经济实用价值,该结构连杆已在其他挖掘机推广应用。本论文得到山东省高等学校优秀青年教师国内访问学者项目经费资助。