我公司矿石自动装车作业系统共有4台无锡工力公司生产的Z C3500型装车机,用于将矿石装载到火车上。

1.结构

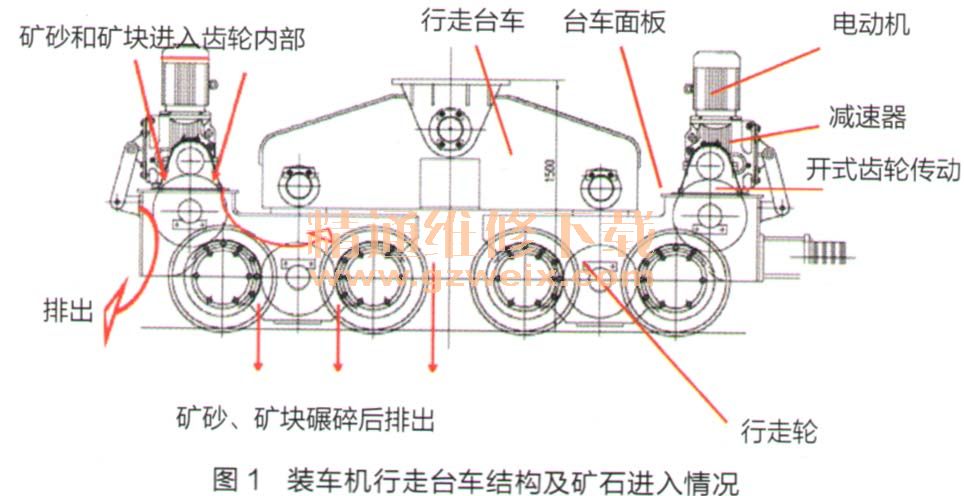

该装车机共有4组行走台车,每组行走台车由2台电动机驱动,每台电动机分别驱动1台减速器。减速器输出轴的轴承座通过螺栓固定在行走台车的面板上,台车面板材为8mm普通A3型钢板,固定螺栓为M16,强度为8.8级。减速器输出轴输出的动力通过开式齿轮传动传递到行走轮上。如图1所示。

2.存在问题

(1)齿轮副异常磨损

行走台车开式齿轮传动机构采用薄铁板制作罩子,罩子周围缝隙大、密封性很差。在装车机装车过程中,矿石、矿砂由行走轮开式齿轮传动罩子的缝隙进入齿轮传动内部。进入开式齿轮传动的矿石、矿砂等杂物无法排出,只能在装车机行走时被转动齿轮全部碾碎后才能从下部排泄出来。矿砂、矿石进入通道如图1所示。

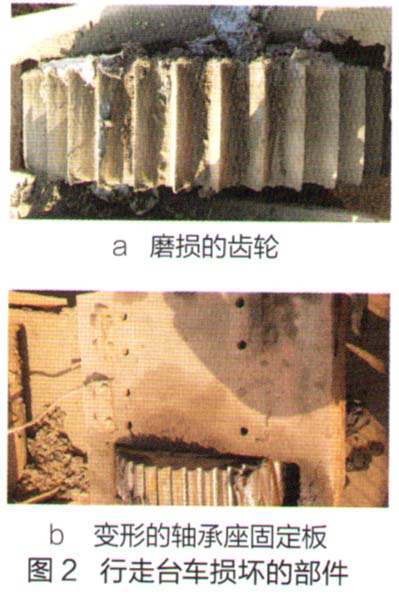

该装车机使用一段时间后,因开式齿轮传动对矿砂、矿块碾压,造成齿轮副及相关零件很快磨损。齿轮磨损后,齿轮啮合困难、无法传递动力,只能更换全部齿轮,磨损的齿轮如图2所示。

(2)减速器轴承座损坏

矿石、矿砂进入开式齿轮传动部位,使齿轮传动阻力增大,造成装车机行走过程中,减速器输出轴处的轴承座固定螺栓经常松动。该固定螺栓松动后,齿轮副配合间隙增大,装车机启动、行驶时产生很大的冲击,过大的冲击力造成固定螺栓断裂。断裂的固定螺栓掉到传动齿轮之间,造成传动齿轮卡滞,使台车无法行走。固定螺栓将齿轮卡滞后,对齿轮的损伤非常严重,且断落螺栓取出非常困难,严重影响装车机止常作业。

(3)台车面板损坏

减速器输出轴处的轴承座固定在台车面板上,由于台车面板厚度只有8mm,轴承座螺栓松动后,造成台车面板变形。台车面变形,造成固定轴承座的螺栓难以装配、紧固,进一步加剧了齿轮的磨损、卡死。

3.改进方法

由于该装车机行走台车存在以上问题,我们决定对其进行改进,经分析提出2种改进方法:一是采用电动机、制动器、减速器二合一整体式驱动机构进行改进;二是在现有开式齿轮传动的基础上,对台车进行适应性改进。第一种改进方法每台装车机的改造费用约为120万元,其成本过高,不宜采用。故决定采用第二种改进方法。

(1)加装齿轮传动密封罩

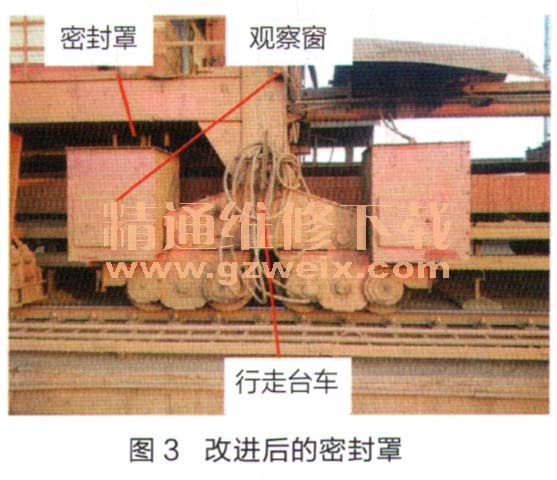

即在现有罩子基础上,对所有能进入矿石、矿砂的部位进行阻挡,以起到密封防护作用,防止作业时物料进入开式齿轮传动部位造成磨损。为此我们决定制作整体式密封罩,将电动机、减速器、齿轮轴、开式齿轮等全部罩住,这样便可防止矿砂、矿石从缝隙落入开式齿轮传动。密封罩做成分体式,并带有观察窗,便于拆开对台车进行日常检查、保养及检修。改进后的密封罩如图3所示。

(2)改进减速器输出轴轴承座

对减速器输出轴轴承座进行改进,将轴承座固定部位尺寸加大,固定螺栓孔间距由200mm增加到300mm,这样可使轴承座安装更加稳固。将8.8级的M16固定螺栓改为12.9级的M20高强度螺栓,由此大大减少了螺栓断裂的可能。改进后的减速器输出轴轴承座如图4所示。

(3)改进台车面板

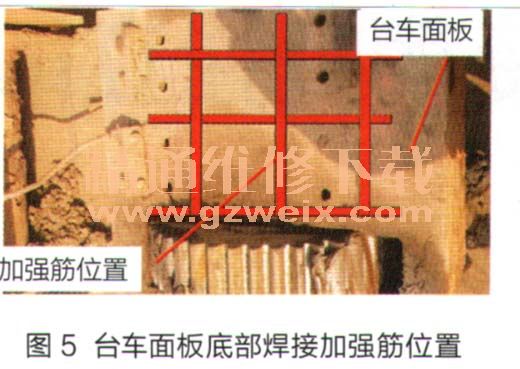

用厚度为20mm高强度锰钢板替换原来8mm厚普通A3型钢板,并在面板的底部焊接加强筋,由此解决台车面板变形造成轴承座螺栓松动问题。同时将固定螺栓孔改为与改进后减速器输出轴轴承座相匹配的直径为21 mm的螺栓孔。台车面板底部焊接加强筋位置如图5所示。

(4)齿轮的改进

我们对齿轮加工工艺进行改进,提高齿轮强度,延长齿轮使用寿命,具体方法如下:

加大齿轮表面硬度原设计加工齿轮使用的材料为ZG55铸钢,经表面正火处理后,硬度为179~207HBS。我们将齿轮材料改为40Cr合金钢,经表面淬火后齿芯硬度为248~296HBS、齿面硬度为42~55HRC。通过提高齿轮的表面硬度来减少磨损,延长齿轮使用寿命。

提高齿轮加工质量齿轮严格按照技术要求进行加工,加工后做好表面淬火处理,以提高加工质量。

4.改进效果

通过对装车机行走台车的改进,解决了装车机台车齿轮使用寿命短、磨损快、更换频繁问题,极大地改善了行走台车技术性能,使其能够适应矿石装车作业多粉石、矿砂的现场环境,降低了故障率和日常维护成本,保障了装车作业的顺利进行。