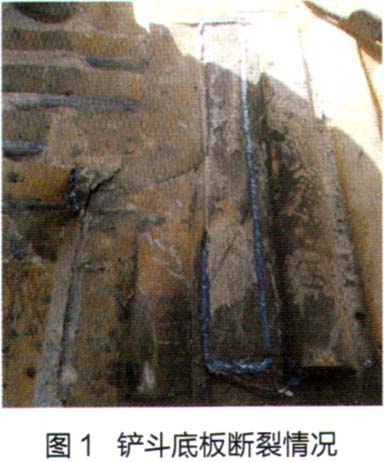

WK-55型电传动挖掘机高达22m,总质量为1400t,斗容量为56m3,最大卸载高度10m,理论生产率6600m3/ h。该挖掘机于2010年投入使用,主要任务是剥离和铲装岩石。该挖掘机经多年使用,其铲斗底板焊缝经多次开裂和焊接后再次开裂,无法继续使用。为此我们制定并实施了铲斗底板修复工艺,圆满完成了修复任务。铲斗底板断裂情况如图1所示。

1.断裂原因

经分析,该挖掘机铲斗底板焊缝开裂原因有以下3个方面:

一是现场工况恶劣。该挖掘机铲斗长期满载装卸,且铲斗底板与岩石和卡车厢斗反复碰撞,出现疲劳裂纹,导致焊缝开裂。

二是焊缝修复不及时。铲斗底板焊缝开裂后,直至裂缝扩展至完全断裂才进行维修,且在施工现场焊修,裂缝没有清理干净就进行焊接,焊接条件差、焊接质量低。焊缝经多次重复焊接后底板材料硬化,焊接性能下降,焊缝寿命缩短。

三是焊接工艺有问题。铲斗底板开裂部位是铲斗体与斗栓插座连接处的焊缝。该部位材料厚度较大、焊缝填充量较多。斗体与斗栓插座材料差异较大,焊缝为不锈钢焊丝焊接,焊缝应力较大,若焊接中温度控制不好,会造成焊缝开裂。

2.修复工艺

根据铲斗底板焊缝断裂原因分析情况,我们决定将铲斗拆卸后,拉运到维修场地,按照预先制定的修复工艺进行彻底修复。具体修复工艺如下所述。

(1)准备工作

清理开裂焊缝使用风铲将开裂焊缝附近的泥土清理干净,露出金属光泽。使用氧乙炔焊炬烘烤焊缝附近的油污,要采用移动烘烤方法,以免温度过高改变母材组织结构,烘烤温度控制在100℃以下,烘烤后使用抹布将其擦拭干净。

切割断裂部位铲斗底板由2层钢板组成,上层为厚度25mm的锰钢板,下层为厚度100mm的耐磨钢板。根据铲斗底板结构和断裂情况先划线,划好线后将底板上影响切割的耐磨板刨掉,确保底板上没有拉筋,单层的部位使用氧乙炔割炬切割,其余部位使用碳弧气刨刨削。

制作焊接坡口将锰钢板焊缝处制作成25°~30°的坡口,将耐磨钢板内、外侧焊缝处制作成U形不对称、根部半径为40~50mm的坡口。坡口切割后,使用碳弧气刨将坡口表面刨平。铲斗底板切割部位及完成制作的焊接坡口如图2所示。使用碳弧气刨刨削的技术数据如表1所示。

在刨削过程中若出现夹碳、粘渣,以及刨槽尺寸和形状不规则等缺陷时,应停止刨削,待清除缺陷后再进行刨削。刨削后,用角磨机和直磨机对坡口进行打磨,让坡口露出金属光泽。为利于盖面焊接、减少焊接缺陷,要将坡口两侧各打磨出约50mm宽度。

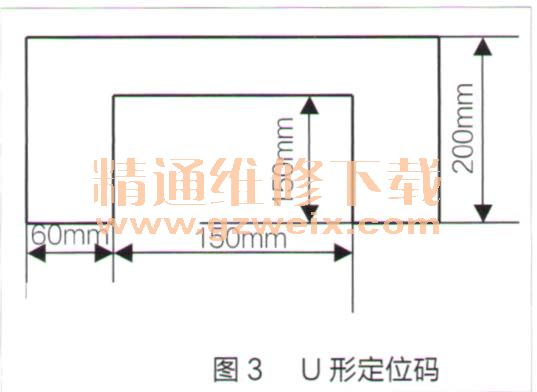

校正变形部位使用定位码、大7字码、100t千斤顶和500mm角尺校正铲斗底板变形部位。定位码为U形码,数量为2件,由厚度为34mm的普通碳钢制作(严禁使用脆性材料),具体尺寸如图3所示。

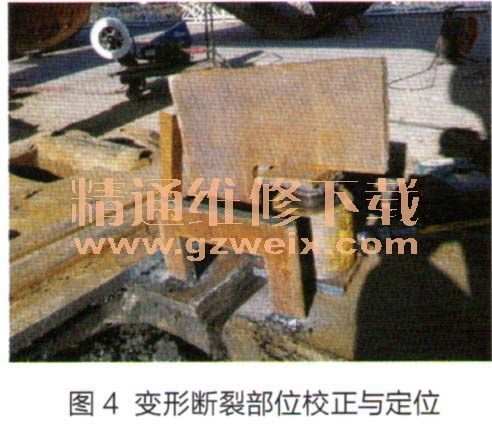

校正步骤如下:首先,使用不锈钢焊丝将7字码焊接到校正部位;其次,使用100t千斤顶进行校正,并使用500mm角尺测量校正情况;最后,待校正合格(变形部分两侧高度差小于3mm)后,在变形部位两侧焊接U形码进行定位。变形断裂部位校正与定位如图4所示。

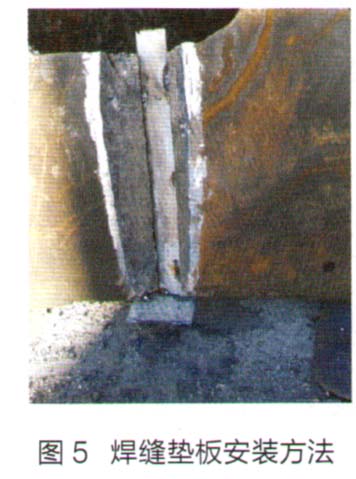

清理焊缝和安装垫板使用吊车将铲斗立起,使用碳弧气刨机将开裂较厚部位的不锈钢焊缝全部清除,并用角磨机进行打磨,让焊缝露出金属光泽。根据底板厚度和2道坡口面之间的间隙,选用6~8mm厚的Q235钢板制作垫板。垫板制作好后将其表面打磨出金属光泽后,将垫板安装到坡口处,以便焊接焊缝。焊缝垫板安装方法如图5所示。

(2)焊接较厚部位

铲斗较厚部位为斗栓插座与斗体的连接部位,二者属于异种材料焊接且淬硬倾向较大,故采用不锈钢焊丝进行焊接。

焊接难点及解决方法异种材料焊接难点有以下4个方面:一是两者熔点不同,一种金属熔化而另一种金属还处于固态,焊缝合金元素容易稀释;二是两者导热性和比热容不同,会改变温度分布,从而改变结晶条件,过渡层容易硬化;三是两者电磁性相差很大,焊缝成形不好,熔合区容易产生碳扩散与脱碳;四是两者线膨胀系数相差很大,焊缝会产生很大的热应力,且这种热应力无法消除,容易产生延迟裂纹。

以上焊接难点,主要从焊接方法、焊接材料和焊接工艺3个方面解决:一是采用熔合比小、稀释率低的焊接方法,如手工电弧焊、钨极氢弧焊、熔化极气体保护焊等方法,此次选用CO2气体保护焊。二是选用含镍量高的焊接材料,以克服焊缝稀释,抑制熔合区碳扩散,改善焊接部位应力分布,提高焊缝抗热裂能力。三是采取多层焊接、内外焊缝U形双面坡口焊接方法,以降低熔合比、减少母材熔化量。

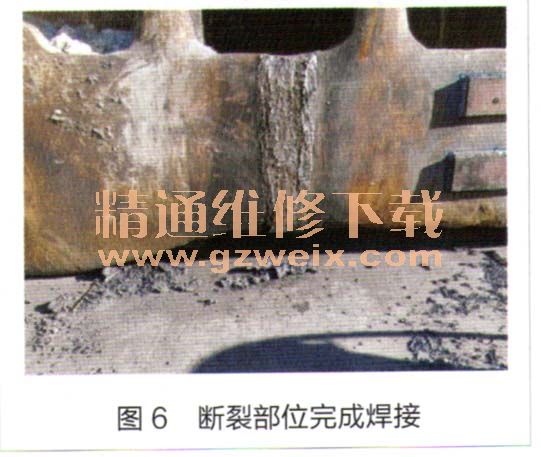

焊接方法先焊铲斗外侧焊缝,待外侧焊缝焊完后,使用碳弧气刨清根后再焊接内侧焊缝。由于此次焊接在冬季室外作业,气温较低,再加上工件较厚,需用氧乙炔焊炬对焊接坡口进行预热。预热的目的是提高焊缝温度,降低焊缝淬硬和裂纹倾向。为了防止产生脆性组织,预热温度控制在40~60℃之间,预热范围为坡口两侧150mm之内。焊接过程将层间温度严格控制在120℃以下。施焊时,首先在坡口面两侧堆焊1层过渡层,再由坡口两侧向中间逐层焊接。采用碳弧多层多道焊,每焊一层利用气动风铲消除应力和降温,在条件允许的情况下焊缝两端头设立引弧板。待焊缝焊接完毕以后,利用碳弧气刨修理焊缝,使焊缝表面平滑,将引弧板刨掉修理圆滑,以便下一步对加强板组对焊接。断裂部位完成焊接情况如图6所示。

焊接设备和参数选用型号为Miller Dimen Sion .TM .812 CO2二氧化碳埋弧焊机,选用型号为ZX-630的电焊机进行碳弧气刨,选用型号为Shield-Bright 309L的焊丝。异种材料焊接参数如表2所示。

(3)组对焊接加强板

制作加强板根据铲斗受力情况,需在断裂部位补焊加强板,以提高该部位抗冲击能力。加强板选择厚度为50mm的16Mn钢板。由于铲斗底部有一定弧度,需先测量间隙量,再确定加强板尺寸。经测量确定加强板尺寸为300mm×600mm,尺寸确定后使用氧乙炔割炬下料。

组对点焊根据加强板尺寸,在加强部位划线,并在划线部位的最下端焊接支撑板以便组对。然后将制作好的加强板放到支撑板上调整位置,直到加强板与铲斗底板间隙符合要求(间隙不大于5mm)后进行点焊定位。

焊缝焊接加强板焊接工艺与较厚部位焊接工艺基本相同,只是加强板两侧的立角焊缝焊接两层即可,而上侧的平角焊缝和下侧的仰角焊缝要焊到板厚的2/3。加强板完成焊接情况如图7所示。