3.5覆盖物及附件

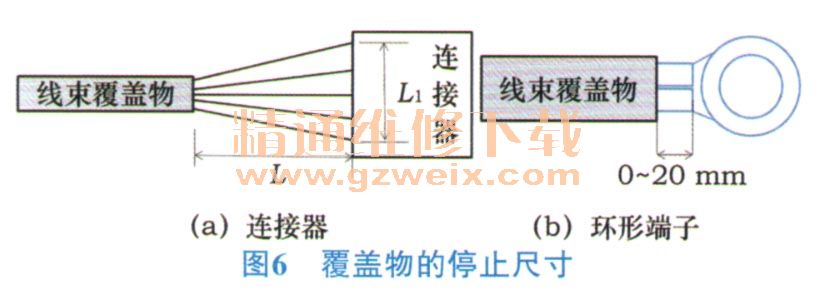

1)工艺①对于连接器,覆盖物的停止尺寸如图6a所示,L=L1+10 mm。其中,L1为在连接器入口处最外部导线之间的距离,L为覆盖物与连接器之间的距离。②应避免支路受力,因其会导致端子拉坏连接器的端子锁止钩。③对于环形端子,覆盖物的停止尺寸如图6b所示,从覆盖物到压接翼内侧(环端一侧)的距离为0-20 mm.④检查确认环形端子(功能区)上无覆盖物。

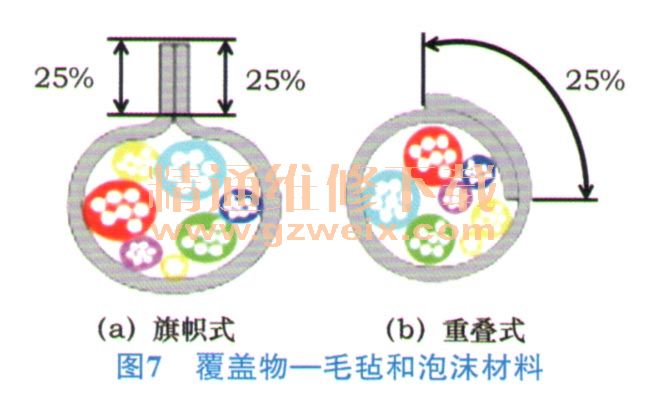

毛毡和泡沫材料的覆盖方式一般有2种。图7a为旗帜式,对钻部分长度为线束圆周的25%,公差为±5%;图7b为重叠式,重叠部分覆盖线束圆周的25%,公差为±5%。

胶带在线束中主要起到捆扎、绝缘、阻燃、降噪、耐磨和标记等作用。目前使用的胶带主要有:PVC胶带、棉织带、聚醋胶带、易撕胶带(纸胶带)。其在线束分支上的缠绕方式分为间距缠绕(相邻缠绕间的间隔=胶带宽度)、紧密缠绕(相邻缠绕间的重叠部分=112胶带宽度)、点缠绕(线束上如果带有金属固定卡扣,应使用易撕胶带将金属部分进行缠绕,以避免在物流过程中割伤导线)。

固定卡扣的作用是约束线束在车身上的走向,以避免与环境件或车身的尖锐部分产生干涉。固定卡扣类似于标准件,其固定界面是标准化的。车身上的固定界面主要有4种类型:直径为6.5 mm的圆孔,6.2 mm×12.2 mm的椭圆孔,直径为5.0 mm的螺柱,厚度为1-3 mm的钢板或塑料板。大部分固定卡扣是通过固定卡扣自带的扎带(固定部分与扎带部分一体或分体)捆扎在线束上,也有固定卡扣是通过胶带缠绕固定在线束上;还有一种固定卡扣是通过与波纹管管径的配合固定在波纹管上。车门线束上会使用密封型固定卡扣,这种类型的固定卡扣在固定面上增加了海绵泡沫或橡胶垫以防水。按照设计规则,要求线束在车身上的布置每隔300 mm要有一个有效的固定。

2)工装装配板要确保电路分支的方向,确保护套、支架、连接器、定位夹的装配方向。要注意:①波纹管等覆盖物的直径尺寸与线束的直径相符;②装配波纹管的过程有划伤导线的风险,造成后期使用时击穿绝缘层,应使用工具安装波纹管;③胶带需要将波纹管的终端进行封闭并锁住,胶带至少缠绕2圈;④科学管理扎带枪,定期检查扎带枪的夹紧力,如果在同一工位上有多把扎带枪,需利用管理方式来避免使用错误的扎带枪。

3.6线束检查

3.6.1电性能检测

1)设备①采用电测设备来确保线束的导通性;②电测台的布局需使线束避免机械应力(例如支路上的压力、拉力、冲击等);③电测程序中无缺少回路,与图纸完全一致;④不允许相同连接器交叉后电测能够通过;⑤有弹片的支路/安全气囊支路/有继电器的支路需要二次电测通过(弹片断开后支路导通,弹片合上后支路导通);⑥气密性测试时需要关注气压的大小和方向,气压方向分为吹气和吸气2种方式;⑦根据连接器供应商的建议来关闭连接器的二次锁,并且能够检测二次锁是否锁止(例如Molex 120TL型连接器,需要使用Molex专用工具或电测台气压自动锁来关闭二次锁);⑧检测模块中的探针是可伸缩的,仅与连接器中的端子表面接触,不会对端子的镀层造成影响。

2)工艺每次测试中断或在电测台上检测出缺陷时,测试顺序需被重置并重做一次完整的电测,且电测程序能自动恢复到最初测试点;同一电测台测试多个项目、多种零件时,需要关注程序间的切换,避免批量出错;采用视觉系统或电测系统来确保熔断丝和继电器的功能性和存在性;在电测过程中不能对连接器或元件有手动摇晃的动作。

3)符合性①电测合格后才能打印电测标签,定义标签的位置、尺寸与内容;②内容需包括供应商名称、供应商编号、车型、零件号、零件名称、生产日期/小时、班次、操作工工号以及其他要求的信息;③整个过程需要关注端子的保护,特别是镀金端子和易变形的小型端子(此类端子极易变形,且变形后不易探测,装车后可能存在接触不良的风险)。

3.6.2外观和尺寸检查

经过电测合格后,需进行外观检查和尺寸检验。外观检查的内容包括:①连接器有无损坏、变形;②连接器的手柄位置是否正确;③连接器内的密封栓、密封塞是否存在,无破损且安装到位;④卡扣是否使用正确,且安装到位;⑤卡扣方向是否正确,固定方式是否符合要求;⑥分支上的白色定点胶带是否有遗漏;⑦波纹管是否使用正确,无变形且完全包住导线;⑧标签是否清晰正确等100%外观检查项以及客户要求项。

尺寸检查的频次依照客户要求,对每个支路长度、支路位置、覆盖物长度、卡扣位置、护套位置等进行测量并记录。

4 线束供应商的改善成果

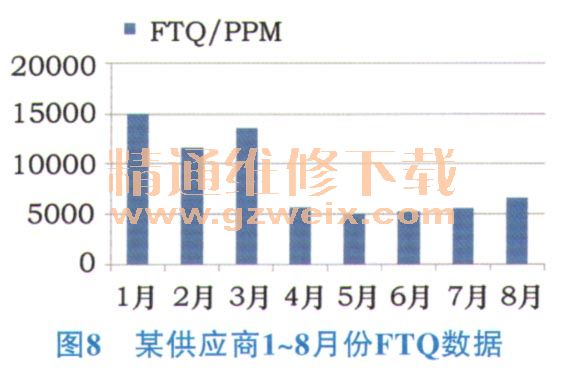

整理出关于汽车线束各个工艺过程的关键监控点清单后,我们在线束供应商处进行了实施。以某供应商为例,我们在2016年第1季度对其进行了此项审核,并在第3季度进行了复审。图8为此供应商2016年1-8月份的一次下线合格率(First Time Quality、 FTQ)数据(PPM)。从图8中可以看出,4月份的FTQ数据比1月份下降了62.45%,且4-8月份保持在相对稳定的水平。

5 结论

在汽车向智能化、电子化方向快速发展的趋势要求下,车载电子电器设备不断地增加,而线束作为汽车控制电路的主体部分,在整车性能和整车品质中扮演着十分重要的角色。因此,如何在线束生产过程中严格保证线束的品质成为了重点课题。本文通过研究线束生产过程的工艺与品质管控,分析并整理了各个工艺过程的关键监控点。将此形成标准清单,在线束供应商处贯彻实施并进行审核,有效地帮助了供应商提高一次下线合格率及0 km品质表现。