摘要:本文结合汽车线束实际的生产过程,基于切线一喷码一压接、超声波焊接、热缩套管、绞线、装配覆盖物及附件、电性能检测、外观和尺寸检查这些关键的工艺过程,对线束的品质管控提炼出关键监控点,并将每个工艺过程的关键监控清单在各个线束供应商处实施,致力于追求供应商过程的稳定性和制造0缺陷。

随着汽车安全性、经济性、舒适性、环保性和功能性要求的不断提高,汽车线束变得越来越复杂。由于功能增加、支路增加、连接器增加,汽车线束成为汽车故障的频发环节。因此,在生产过程中对汽车线束的品质要求也越来越高,而建立并梳理每个工艺过程的关键监控点则为线束的品质管控建立了一道保障屏。

1 线束的结构和功能

汽车低压线束是由导线、连接器、端子、卡钉、护套、胶带、波纹管、PVC管、支架、热缩套管和熔断丝盒等材料构成的总成。线束相互连接并传输电能和电信号给汽车上的电子电器,有着“汽车神经”的形象称号。各个线束在整车中的功能不同,由此分为主线束、座舱线束、仪表板线束、门线束、顶棚线束、发动机线束等。

2 常见的线束缺陷

常见的线束缺陷有端子退出、继电器/熔断丝装配错误、卡扣位置错误、继电器工作不良、短路、绝缘皮破损、断路、接触不良等。除去引起故障的自然因素(使用期限超长,线束端氧化/变形)、电气设备的故障引起线束的损坏以及装配或检修汽车零部件时的主观人为因素之外,其中还有很多缺陷在线束的生产过程中即可预防或消除。

3 生产过程中的品质管控

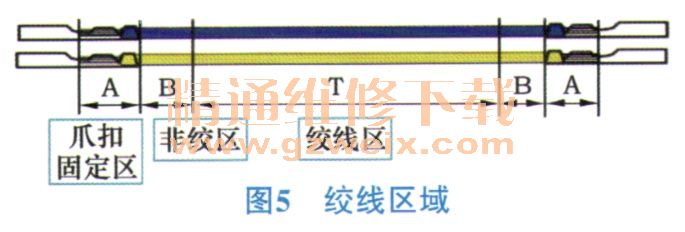

汽车线束的一般制造流程为进料检验、原材料存储、切线、压接、超声波焊接、热缩套管、绞线、端子插接、装配覆盖物及附件(毛毡、胶带、PVC管、波纹管、卡钉、扎带和支架等)、装配、线束检验(外观、尺寸、电性能和气密性等)、包装入库。流程示意图如图1所示。

在人员培训、设备维护、常规检验等保障的基础上,线束仍会因为许多原因存在品质波动。因此,通过专业优势和经验反馈,我们对每个工艺过程提炼了关键监控点,并在供应商处实施,帮助供应商提高一次下线合格率及0 km品质表现。

3.1切线一喷码一压接

1)设备①设备的应用参数由工艺或生产主管设置,而不能由操作工手动干涉;②机器上设置参数的界面对于操作工是关闭的;③无论是自动压接设备还是半自动压接设备,都需配备压力监控装置;④一旦出现异常,设备会自动销毁不符合的压接或自动锁定系统。

2)工艺①确认导线无弯曲、无打结、不受应力、未落在地上;②不允许出现手动重新切割、剥皮和压接操作,车间无禁止使用的工具(剪刀、钳子等);③在开始压接前,要进行CFM (Crimp ForceMonitoring)教学;④压接后的端子由线杯进行保护,其中端子与线杯底部无接触,线杯不能被捆绑在端子上,而是捆绑在绝缘体上;⑤在双压接的情况下,若是叠放式压接,应将截面积更小的导线置于下方;⑥若是并列式压接,则2个导线的截面积应是相同的。

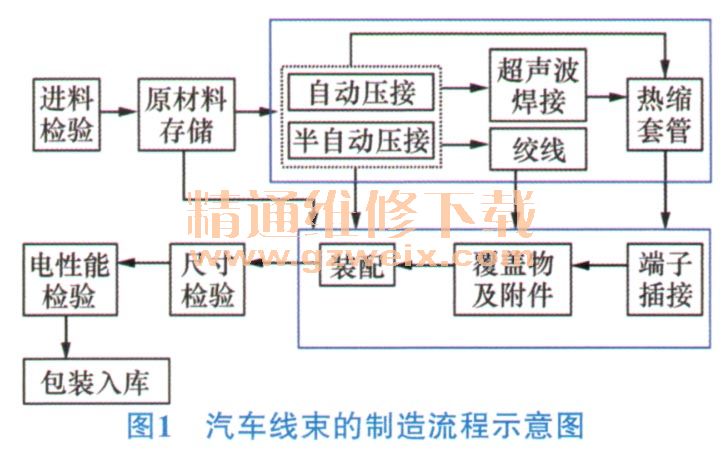

3)符合性①切线后的导线绝缘皮无破损,切口平齐;②铜丝无划伤、无切断、无氧化;③喷墨字体与导线截面相适,标识具有一致性;④端子的压接高度、断面分析、拉拔力强度需符合技术要求。端子压接的可视化标准如图2所示。

3.2超声波焊接

1)设备在每批次开始前检查设备参数(焊接能量、振幅、压力、宽度等),并用标准样件进行防错验证。对于多线、少线等错误能够自动防错。

2)工艺①超声波焊接和热缩套管在同一工位上由同一操作工进行;②任何不良焊接都不允许返工,不允许用其他工具捻接;③操作工需要戴手套以防止超声波焊接被污染。

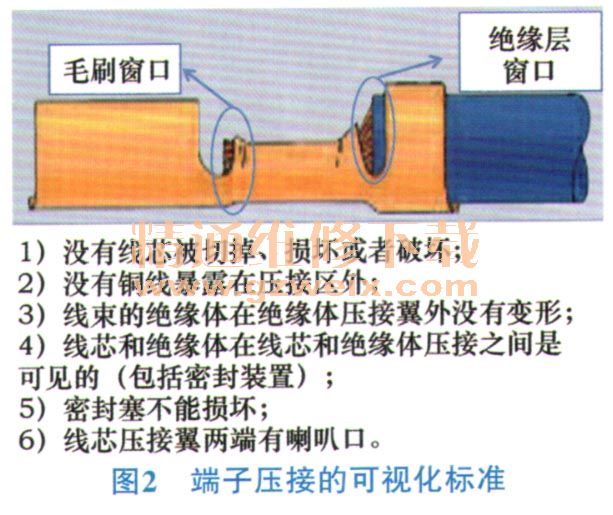

3)符合性①检查每批次的焊接拉拔力、水密性;②两端对齐焊接和单侧耳式焊接的尺寸特征需符合技术要求;③超声波焊接部位呈矩形形状,不能有铜丝形成尖角,无连续裂纹,无过烧/熔化的绝缘层,无焊瘤;④线芯没有重叠在导线绝缘层上,导线无弯曲,自熔核处呈直线引出,无散开的线芯,熔焊长度等于或大于5 mm。超声波焊接部位如图3所示。

3.3热缩套管

1)设备①加热时间、加热温度和冷却时间已定义;在冷却阶段,产品被锁定在设备上。

2)工艺①在线束插入热缩套管后,才能剥离绝缘皮;②热缩套管在线束较多的一侧插入,向线束较少的一侧移动(以减少线股回转的风险),并且能够通过标准操作或工装进行居中定位。

3)符合性①热缩套管的表面收缩整齐,无过烧;②防水型热缩套管在热缩后需要流胶均匀,距离大于1 mm;③热缩后的防水性能用水密性测试设备进行测试,并使用好坏样件进行验证。防水型热缩套管如图4所示。

3.4绞线

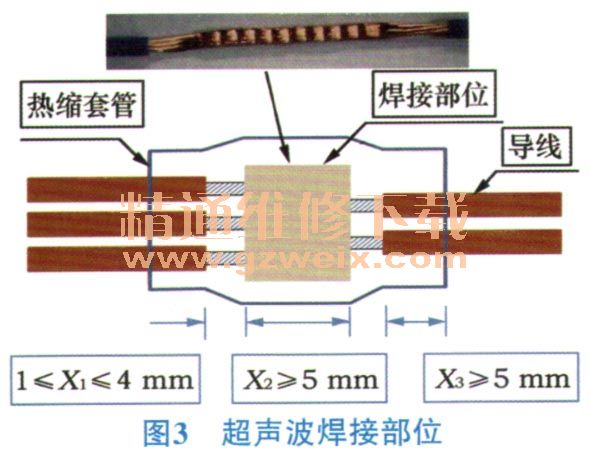

1)设备①绞前长度、绞后长度、非绞长度、转速、绞距等工艺参数已定义好;②在每批次开始阶段,检查绞线爪扣的无侵害性;③检查确认绞线设备的轨道是对齐的,并且运载器行驶平滑;④确认运载器的定位公差。

2)符合性①绞线间距、非绞线长度需符合技术要求;②绞线无圈环。绞线区域如图5所示。