五、DME控制单元EMS SD16. 1

在直接燃油喷射中(如图21所示),燃油直接喷射入燃烧室,因此气体几乎全部在燃烧室中混合。当发动机处于工作温度时,帕拉梅拉发动机中使用的直接燃油喷射系统基于均匀充气。燃油和空气的混合气将在燃烧室中尽可能均匀地分布,从而达到最佳燃烧效果。在此过程中,燃油以最高达12000kPa的压力直接喷射入燃烧室。喷油器的喷射角度和锥角已经过优化,能够在整个操作范围内获得最佳均化效果。喷油器内的喷嘴将会旋转(绕着纵轴旋转)。这种旋转可以形成锥形油雾。这会产生精细的喷雾,从而使燃油更快地蒸发。燃油蒸发时将从空气中带走所需的热能,从而使空气冷却。这会减少汽缸充气量,并通过打开的进气门再吸入空气,从而提高汽缸充气性能。温度降低还有助于创造提高所有帕拉梅拉发动机的压缩比所需的前提条件,这是因为爆震敏感度和发动机效率已得到改善。V8自然进气发动机和V8双涡轮增压发动机分别通过DFI实现的高压缩比12.5:1与10.5:1可用于同时优化发动机功率和耗油量。

活塞顶部凹槽对于高压分层充气点火系统和催化转换器加热阶段的双喷射系统而言非常重要。活塞顶部凹槽可使燃油延迟喷射,从而在火花塞的周围形成可燃空气/燃油混合气以延迟点火。凭借高压分层充气点火系统,DFI在发动机启动过程中很晚(在压缩冲程即将结束之前)才会喷射燃油。在高压分层充气点火过程中,一些燃油会被喷射到特制的活塞顶部凹槽中,以便在火花塞周围形成分层的可燃混合气。活塞顶部凹槽可确保将喷射的燃油直接导引到火花塞附近。与进气歧管喷射系统相比,这既可以减少所需的燃油量,又可以减少排放量。通过高压分层充气点火启动发动机后,发动机管理系统即会切换到催化转换器加热阶段。在此工作状态下,双喷射系统通过增加废气温度帮助催化转换器尽快达到实现最佳转换所需的温度。为此,在压缩冲程即将结束之前且进气门关闭的状态下,燃油会第二次喷射到活塞顶部凹槽中。燃油和空气的混合气很晚才会点火,因而会增加废气温度。这样可以减少启动阶段的排放量。

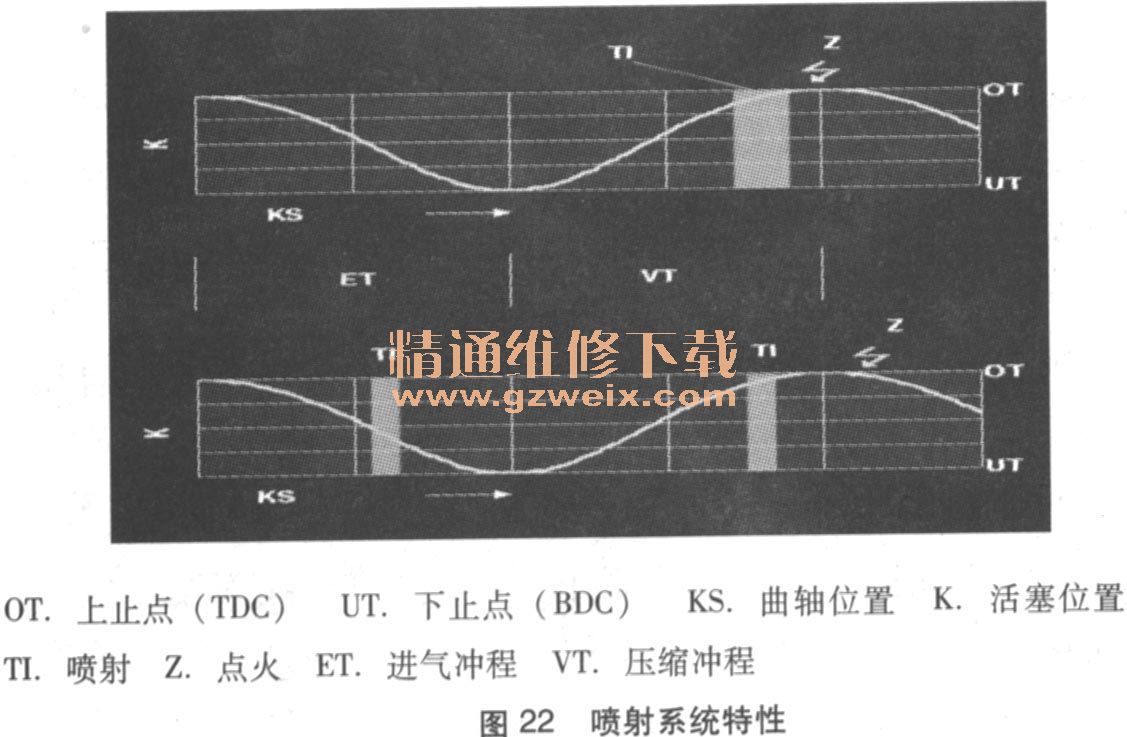

处于工作温度下的发动机(如图22所示):当发动机处于工作温度时,朝向汽缸内的喷射只发生在进气冲程中。在这种所谓的均匀充气中,整个汽缸充气过程中将会形成均匀的混合气。

怠速转速时/部分载荷较低的范围内的单喷射:在速度接近怠速转速时且部分载荷较低的范围内,在进气冲程中将使用单喷射系统操作发动机,原因在于无法分割这种相对较短的喷射时间。

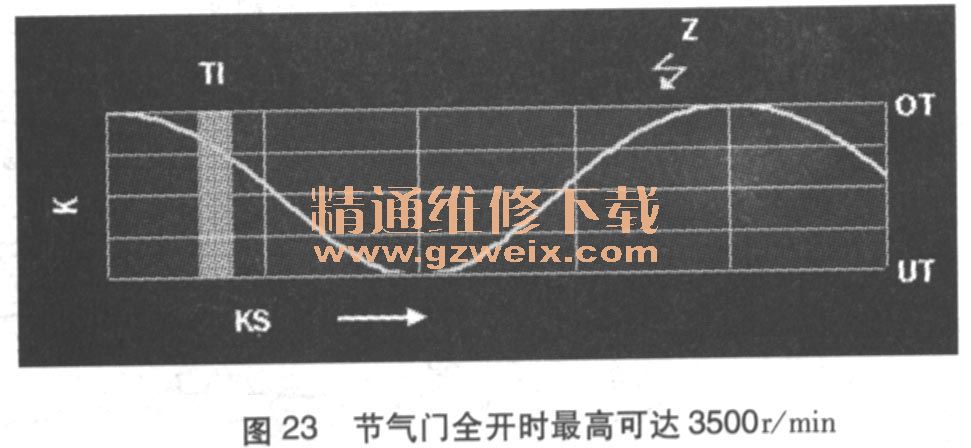

双喷射(如图23所示):在载荷很高(如大气门升程)时,在发动机转速最高达3500r/min的情况下将发生双喷射。燃烧所需的燃油量通过两次连续的喷射提供。在载荷较高的范围内,两次喷射都发生在进气门打开的进气冲程(同步进气喷射)中,从而保证了较好的均化效果(在燃烧室内的空间分布),可节省燃油并增加输出功率。

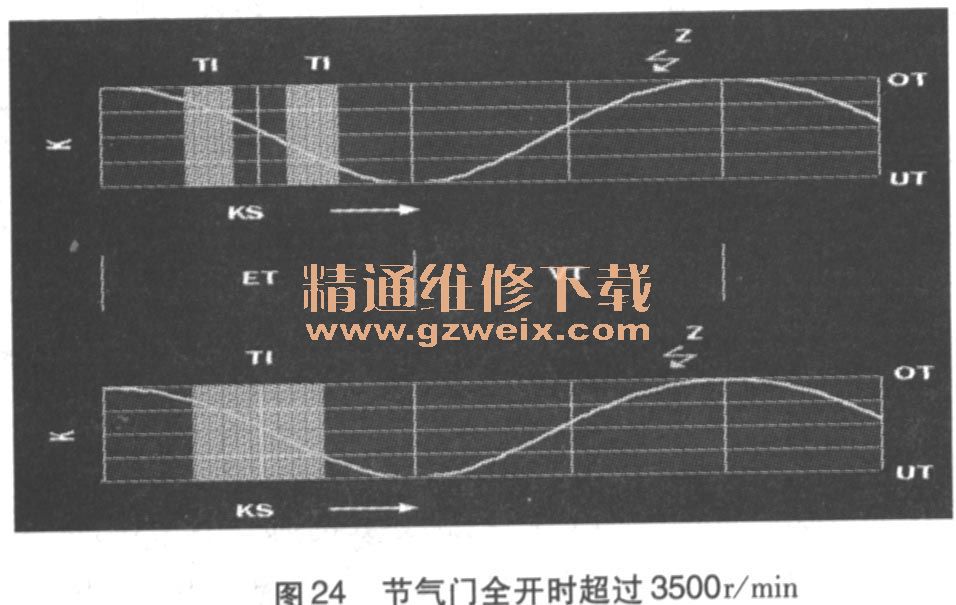

单喷射(如图24所示):当载荷较高且发动机转速超过3500r/min时,仅会在进气冲程中发生一次喷射,原因是在发动机转速较高时,没有足够的时间来分割喷射时间。

DME控制单元(DFI) EMS SDI6. 1 PIWIS诊断仪的诊断功能选项:在很大程度上与卡宴V8发动机的DFI控制单元EMSSDI4. 1的功能和诊断选项相符,可适应当前部份功能(如新传感器/系统),扩展功能(如启动/停止系统、热量管理),故障记忆,可适应当前的法律法规(如美国:永久性故障记忆=模式A,通过扫描工具),故障删除计数器,必须完成40个预热阶段,以删除偶发故障,从而使删除计数器从40减小到0,实际值如果电源中断,则混合气自适应保持不变,实际值的扩展功能(如启动/停止系统、热量管理),新驱动链接(如启动/停止系统的驱动链接)。

实际值:配有DFI EMS SDI3. 1的水平对置发动机的新实际值。同样,对于DFI控制单元EMSSDI6. 1,在每个实际值的前面为每个实际值过滤器指定了由字母和数字组成的相应代码。这样简化了不同语言中的分配工作。关于每个所选的实际值的说明也是新的;可使用软键F1(?/Help)显示此功能(与9X7 DFI车辆相同)。

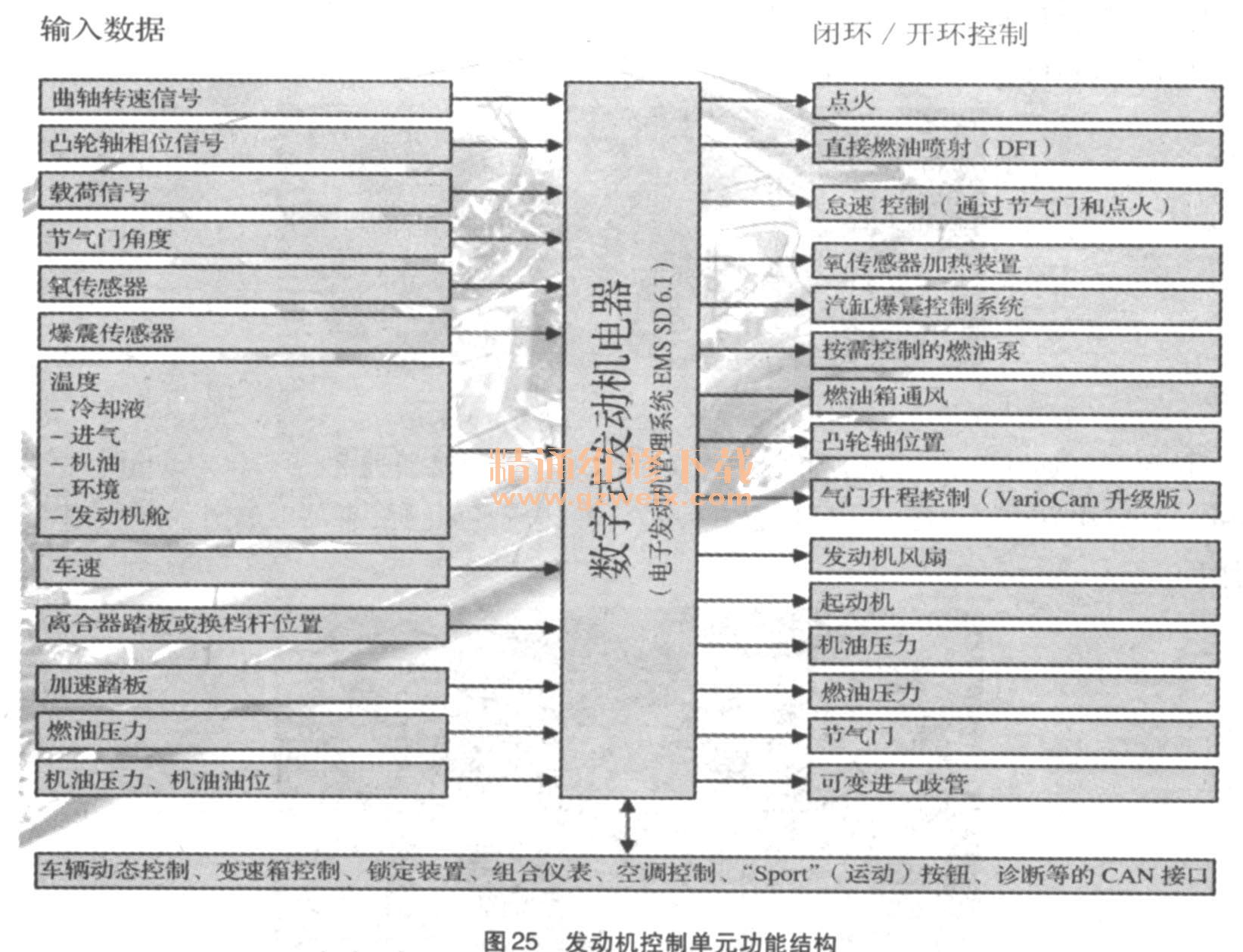

帕拉梅拉发动机使用了高性能的电子发动机控制单元EMSSDI6. 1(如图25所示)。此控制单元经过专门设计,可满足直接燃油喷射和VarioCam升级版的相关需求。由于喷油器是直接燃油喷射系统的中心元件,因此喷油器的控制在此尤为重要。发动机控制装置还控制着节气门位置(电子节气门),这是将保时捷稳定管理(PSM)系统作为标准配置安装的前提条件。

现代发动机管理系统EMS SDI6. 1可让燃油按照精确定义的时间间隔连续喷射到每个汽缸的燃烧室内。即使在动态驾驶操作中,这也有助于最大限度地减少耗油量,同时减少排放量。每个汽缸均可获得与发动机负荷情况精确相符的燃油量,从而达到最佳的空气/燃油比。

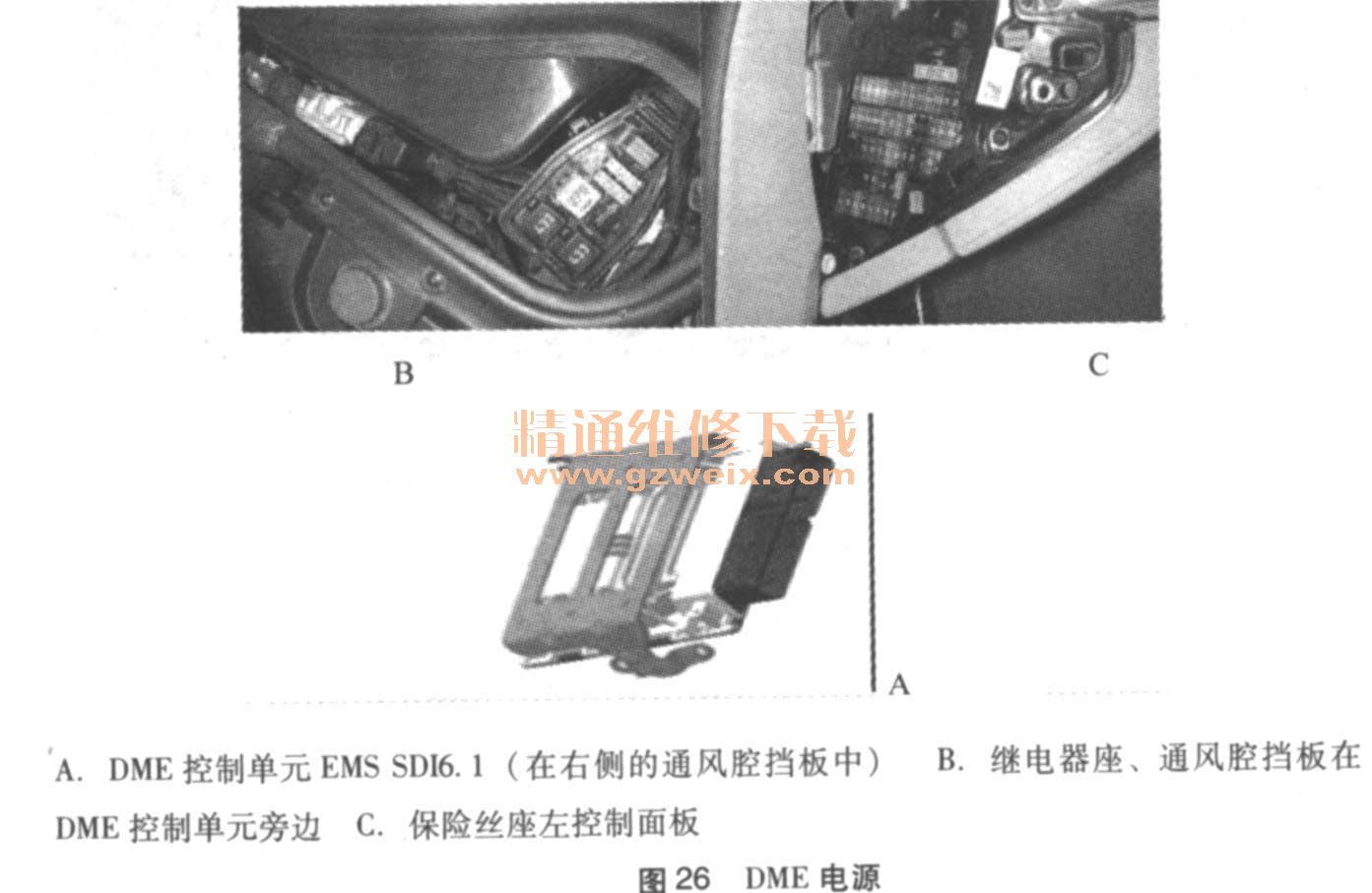

六、DME电源

DME控制单元EMS SD16. 1位于右侧通风腔挡板中。下列继电器(和保险丝)以及其他一些部件都安装在DME控制单元旁边的通风腔挡板中的继电器座上:DME的主继电器;端子50的继电器;二次空气泵的继电器;循环泵的继电器。与DME有关的大部分保险丝位于左侧控制面板的保险丝座上。蓄电池安装在左后侧的后备箱中。后备箱内还安装了电源分配器(在蓄电池后面)和保险丝/继电器座(在蓄电池右侧),如图26所示。

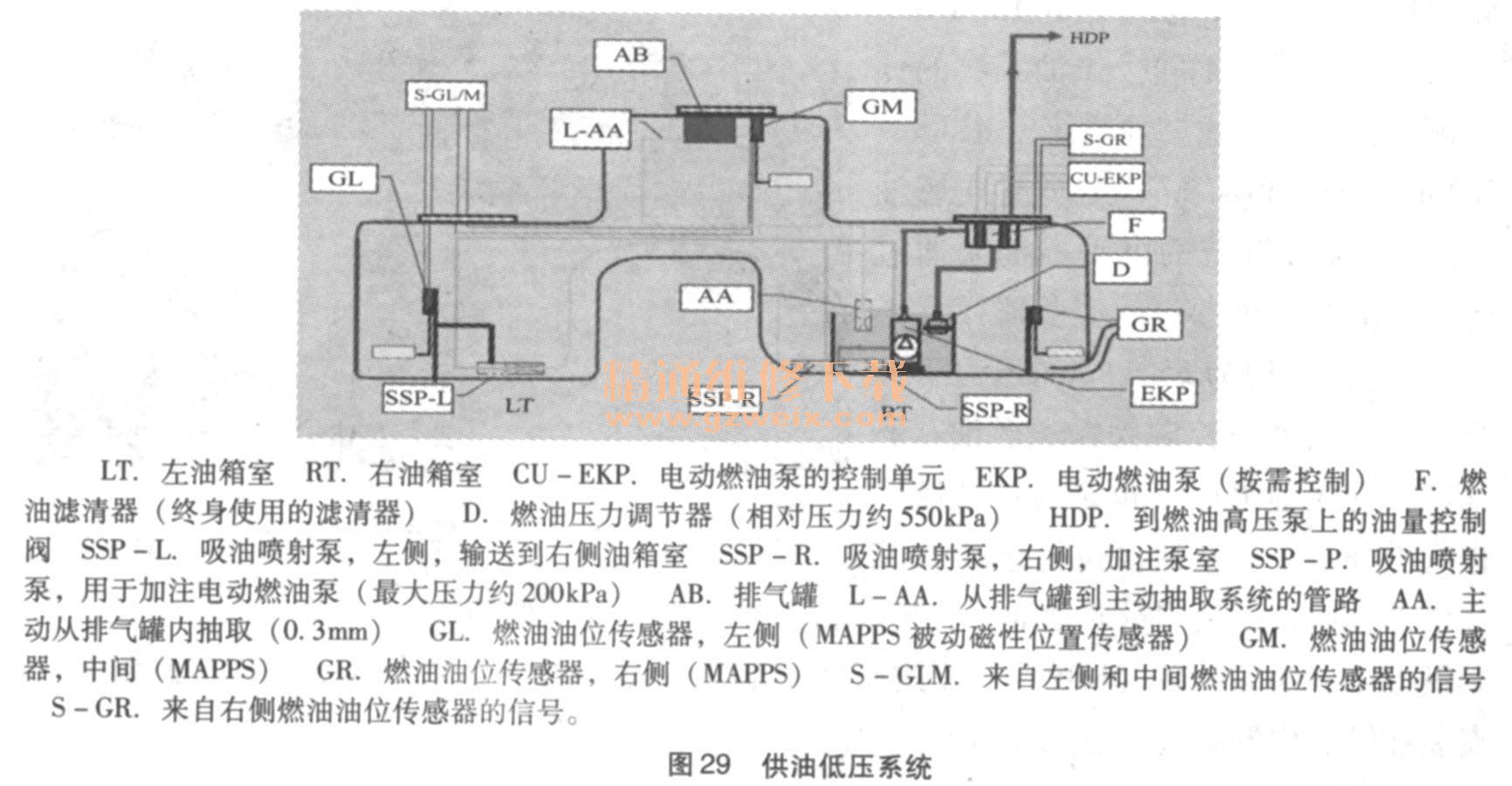

七、供油低压/高压侧

为了以最佳方式利用可用空间,帕拉梅拉配有一个容量为100L或80L的鞍形台阶式燃油箱。供油系统的低压侧包含无回流式燃油系统(RLFS -RetumLessFuelSystem=无回流式燃油系统)。经过调节的电动燃油泵通过燃油滤清器和燃油压力调节器(在燃油箱内),在约为550kPa的压力下向高压泵上的油量控制阀输送燃油。燃油箱中的吸油喷射泵也是通过低压侧进行操作。3个燃油油位传感器安装在燃油箱内,以便测量燃油油位。炭罐位于燃油箱后面(如图27所示)。在美国车辆上,泄漏诊断泵(LDP)用于进行油箱泄漏检测,与在卡宴车辆上一样。此泵直接安装在已启用的碳过滤器的新鲜空气接头处。

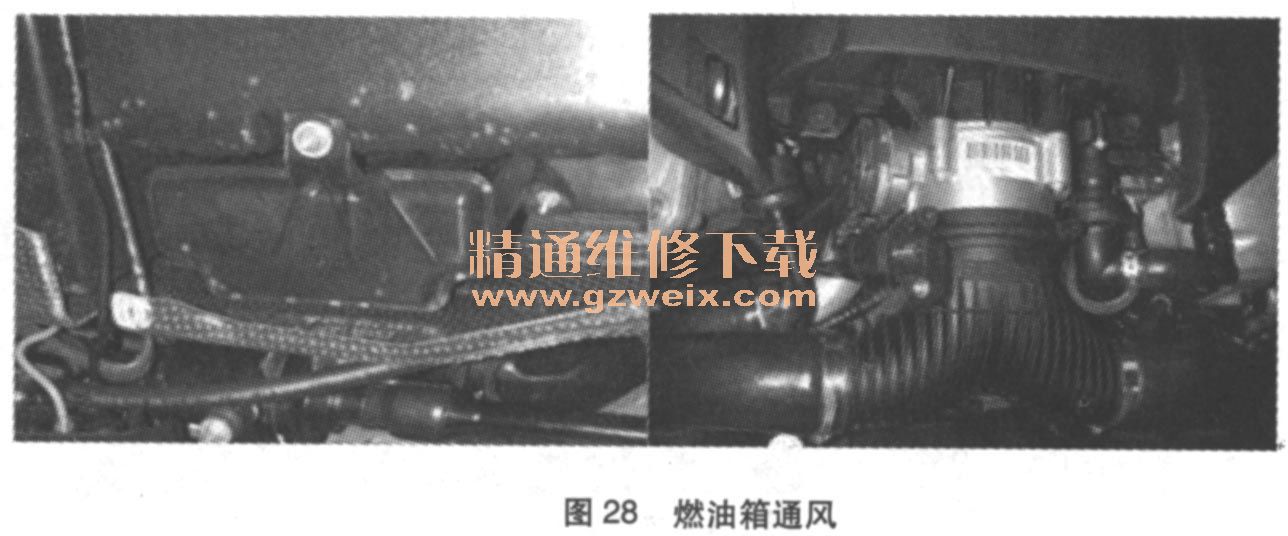

燃油箱通风(如图28所示):燃油箱只通过活性炭过滤器进行通风,炭过滤器充当一切HC排放的中间存储设备。当发动机运转时,可通过油箱通风阀再生成活性炭过滤器。活性炭过滤器安装在燃油箱后面。油箱通风阀位于电子节气门右侧。当发动机运转时,系统通过发动机进气系统的燃油箱通风阀进行通风。在自然进气发动机上(以及在涡轮增压发动机上,前提是不存在增压压力),会在电子节气门下面直接向进气歧管内进行通风。在存在增压压力的涡轮增压发动机上,左侧涡轮增压器的进气侧将会进行通风。

泄漏诊断泵(LDP),仅适用于美国车辆:泄漏诊断泵(LDP)的功能原理与Cayenne车辆的原理相同。可使用正压方法检查整个燃油箱系统是否存在泄漏。只有在发动机运转时才可执行此操作。LDP是一个电控气动膜片泵,可通过涡轮增压发动机上的进气歧管真空或真空泵为其供气。泵送阶段完成后,可通过膜片上的舌簧触点开关进行评估。

曲轴箱强制通风:进气系统内也会发生曲轴箱强制通风。在自然进气发动机上(以及在涡轮增压发动机上,前提是不存在增压压力),电子节气门左侧会直接向进气歧管内进行曲轴箱强制通风。在存在增压压力的涡轮增压发动机上,左侧涡轮增压器的进气侧会发生曲轴箱强制通风。

供油系统低压侧,如图29所示。

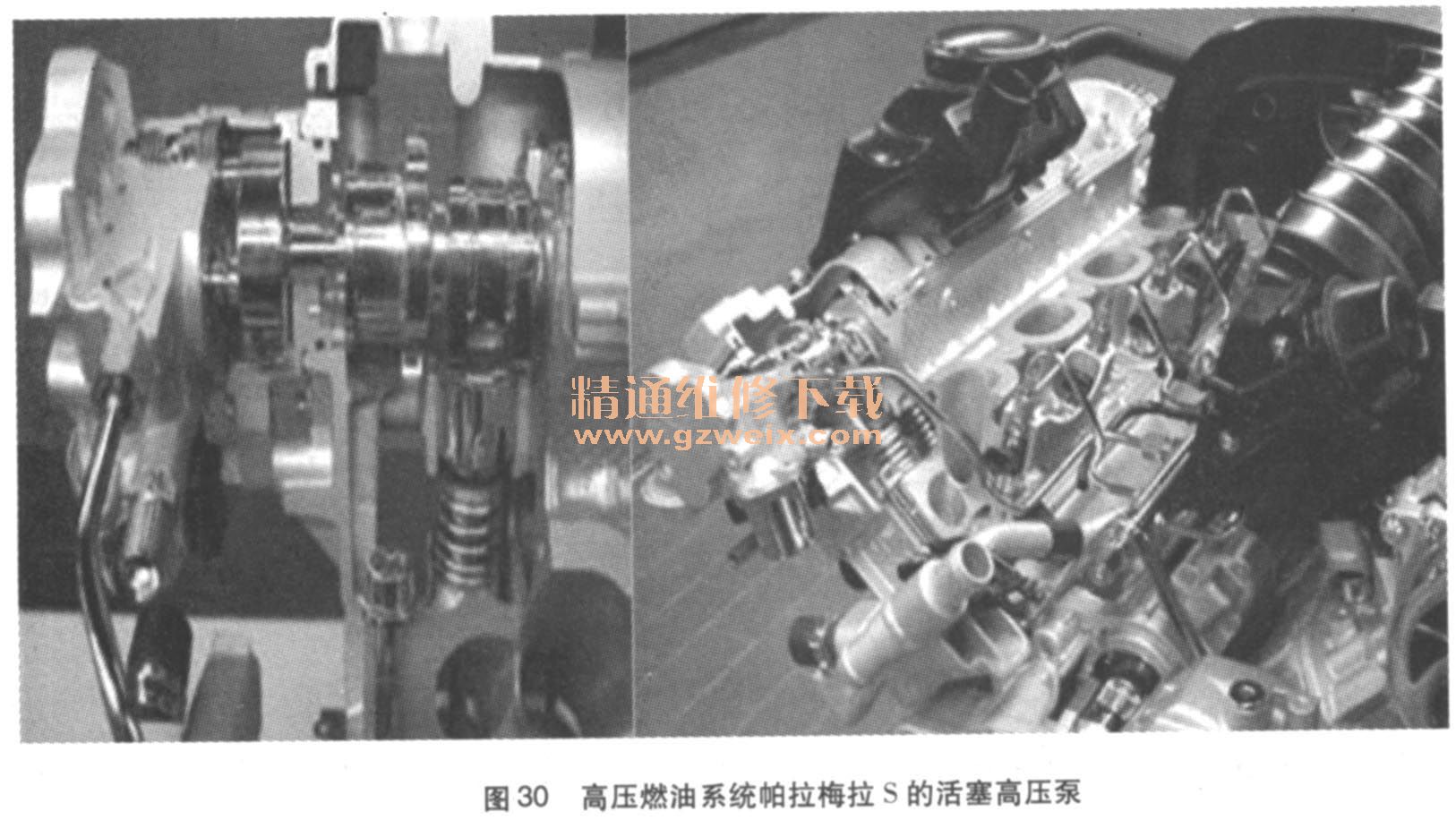

高压燃油系统(从高压泵到喷油器)与卡宴8缸DFI发动机中的系统相当(如图30所示)。

直接燃油喷射与V8自然进气发动机和V8双涡轮增压发动机的特性形成最佳匹配。两种发动机上都使用了轴向活塞泵。该泵由左侧进气凸轮轴驱动。在V8自然进气发动机中,通过3个活塞积蓄燃油高压。在V8双涡轮增压发动机中,则靠6个活塞做到这一点。在两种发动机中,燃油都通过发动机内部V形槽中的中央高压燃油轨分配,另有管路通向喷油器。当发动机运转时,油量控制阀会把压力传感器测量到的高压调节到约4000~12000kPa(在高压泵输入处)。

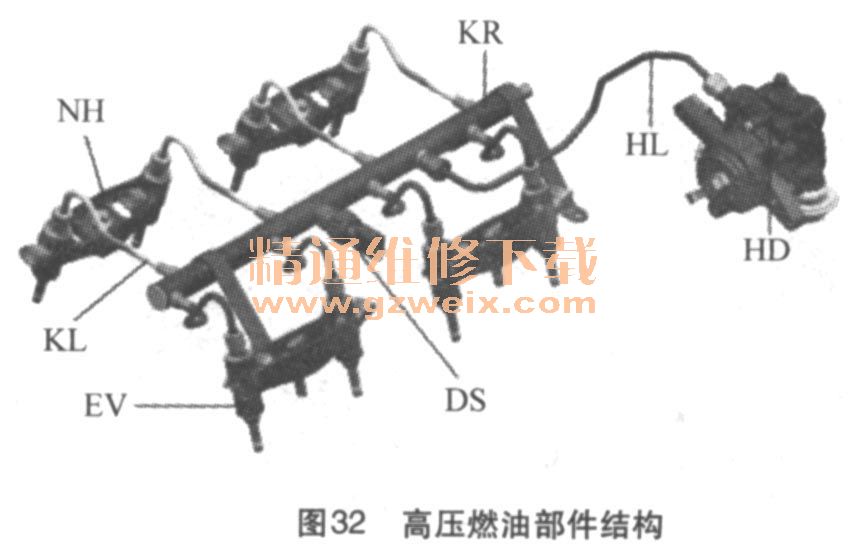

活塞高压泵(HD)、燃油轨(KR)、压力传感器(DS)、涡流喷油器(EV)。

直接燃油喷射系统的主要技术元件包括如下。

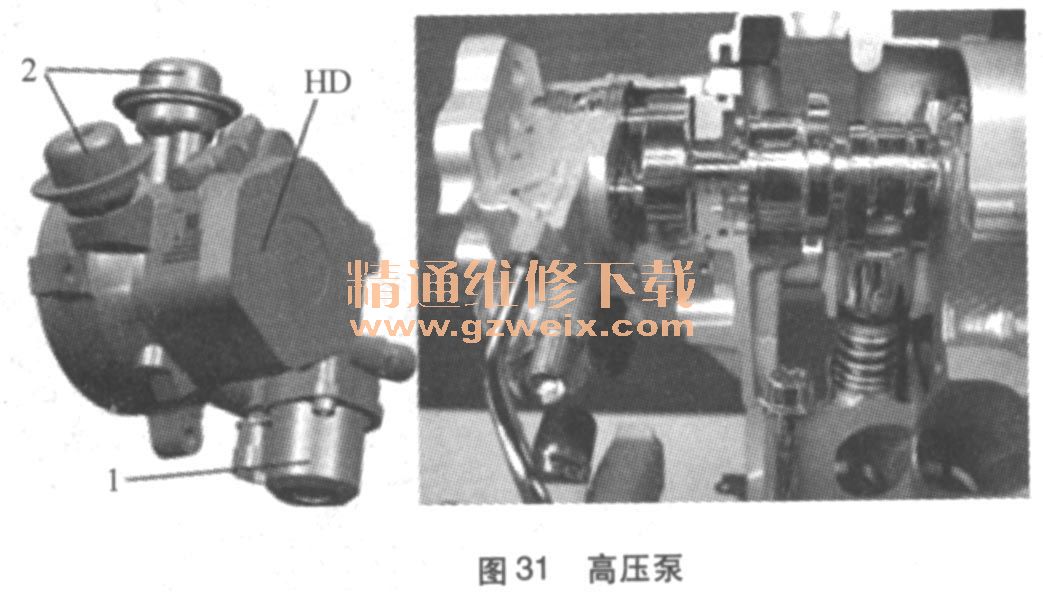

高压泵:它提供喷油所需的4000~12000kPa高压。该泵由左汽缸列的进气凸轮轴驱动(如图31所示)。

油量控制阀:安装在高压泵进气口处的油量控制阀可调节燃油高压。

高压油轨:中央高压油轨位于发动机的内部V形槽中,燃油从该处通过各管路输送到喷油器。自然进气发动机和涡轮增压发动机的高压油轨容积是不同的。高压油轨为所有喷油器提供相同压力(如图32所示)。

压力传感器:高压油轨上的压力传感器可测量燃油高压。

喷油器:喷油器是由电磁阀操纵的,位于每个汽缸的进气道下方。它们将高压燃油直接喷进燃烧室。为了打开喷油器,会通过DME控制单元中的增压器将启动电压短暂地提升到最高75V。