第二节 变速器的变速传动机构

手动变速器包括变速传动机构和操纵机构两大部分。变速传动机构的主要作用是改变转矩的大小和方向,操纵机构的作用是实现换档。

变速传动机构是变速器的主体,按土作轴的数量(不包括倒档轴)可分为二轴式变速器和三轴式变速器。

普通齿轮式变速器也称轴线固定式变速器(以下简称变速器),它按照变速器传动齿轮轴的数目,可分为两轴式变速器和三轴式变速器(也称中间轴式变速器)。

一、两轴式变速器

两轴式变速器的动力传递主要依靠两根相互平行的轴(输入轴和输出轴)完成。此外,还有一根比较短的倒档轴以帮助汽车实现倒退行驶。动力从输入轴(第一轴)输入,经一对齿轮传动后,直接由输出轴(第二轴)输出。

1.二轴式变速器的变速传动机构

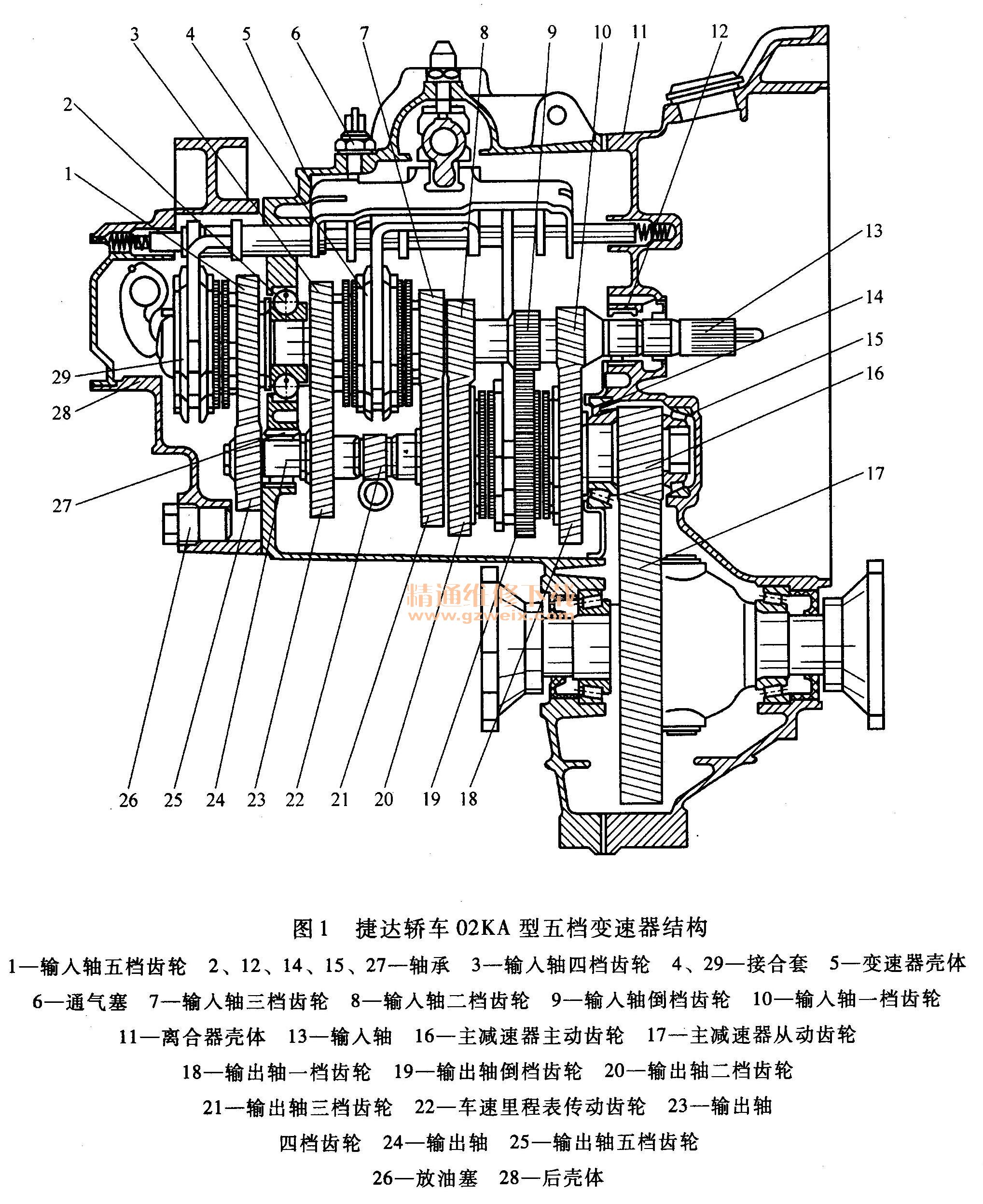

图1为捷达轿车采用的02 KA型五档变速器(具有5个前进档、1个倒档)结构。它的壳体分为三段,在变速器壳体5的前面有离合器壳体11,后面有后壳体28。输入轴1的前后两端分别利用滚针轴承12和球轴承2支承在变速器壳体上,在轴上加工出二档、档和一档主动齿轮8、9、10,轴前部加工出花键与离合器的从动盘毂连接。三、四、五主动齿轮7、3、1上加工出接合齿圈,通过滚针轴承空套在输入轴上。滚针轴承(图中未示出)的保持架有切口且有弹性,便于装配。输出轴24由三个轴承支承,前端的两个圆锥滚子轴承14、15大端向内布置在主减速器主动小齿轮16的两侧,分别支承在变速器壳体的前部和离合器壳体上,承受着轴向力并提高了主动小齿轮的支承刚度,后端采用圆柱滚子轴承27支承在变速器壳体的后部。一、二档从动齿轮18、20空套在输出轴上,其上加工有接合齿圈,三、四、五档从动齿轮21、23和25通过花键和轴用档圈与输出轴固定在一起,而输出轴上的倒档从动齿轮19与一、二档的接合套做成一体,节省了轴向空间。接合套4, 29及19分别套在各自花键毂的外面。花键毂(图中未示出)以其内花键与轴上的外花键过盈配合,并且不能做轴向移动(用卡环限位),其外圆表面上均制有与其相邻齿轮的接合齿圈齿形完全相同的外花键,分别与相应的具有内花键的接合套接合。接合套可在花键毂上轴向滑动。

为实现汽车的倒退行驶,在输入轴的一侧还设置了一根较短的倒档轴(图中未示出)。倒档轴的两端支承在变速器壳体上,在支承位置处加工有一个径向小孔,从壳体底部拧入一个螺钉使头部卡在小孔上,防止其转动和轴向移动。倒档中间齿轮空套在该轴上(不用滚针轴承),可轴向滑动,空档时与输入轴和输出轴的倒档齿轮不在同一平面上。

为了减少摩擦引起的零件磨损及功率损耗,须在壳体内注入润滑油。该结构采用飞溅润滑方式润滑各齿轮副、轴与轴承等零件的工作表面,因此后壳体上开有加油口,壳体底部有放油塞26。油面高度即由加油口位置控制,一般应超过输出轴的中心线。工作时齿轮转动将润滑油甩起来,使变速器内部充满油雾和油滴,实现对各工作表面的润滑。为防止润滑油从输入轴与轴承盖之间的间隙流入离合器而影响其摩擦性能,在轴承盖内安装了油封总成,轴承盖内孔中有回油槽,可以防止漏油。为防止变速器工作时由于油温升高,气压增大而造成润滑油渗漏现象,在变速器壳体上面装有通气塞6。

2.普通齿轮传动的基本原理

普通齿轮变速器是利用不同齿数的齿轮啮合传动来实现转矩和转速的改变。

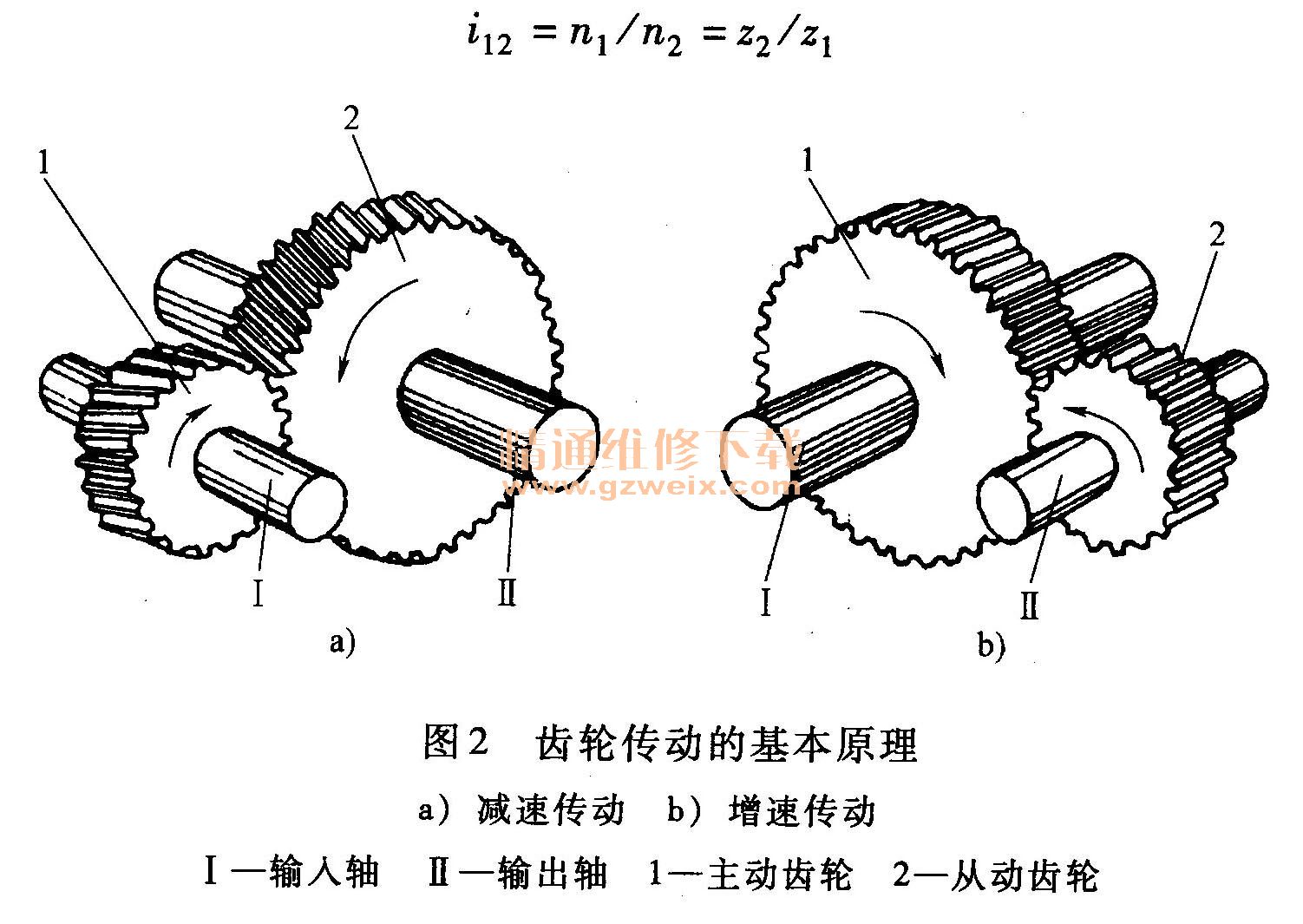

齿轮传动的基本原理如图2所示,一对齿数不同的齿轮啮合传动时可以实现变速,而且两齿轮的转速比与其齿数成反比。设主动齿轮转速为n1,齿数为z1,从动齿轮转速为n2 ,齿数为z2。主动齿轮(即输入轴)转速与从动齿轮(即输出轴)转速之比值称为传动比,用字母i12表示。即由1传到2的传动比为:

i12=n1 /n2=z2 /Z1

当小齿轮为主动齿轮,带动大齿轮转动时,输出转速降低,即n2 < n1,称为减速传动,此时传动比i>1,如图2a所示,大齿轮驱动小齿轮时,输出转速升高,即n2 > n1,称为增速传动,此时传动比i<1,如图2b所示。这就是齿轮传动的变速原理。汽车变速器就是根据这一原理利用若干大小不同的齿轮副传动而实现变速的。

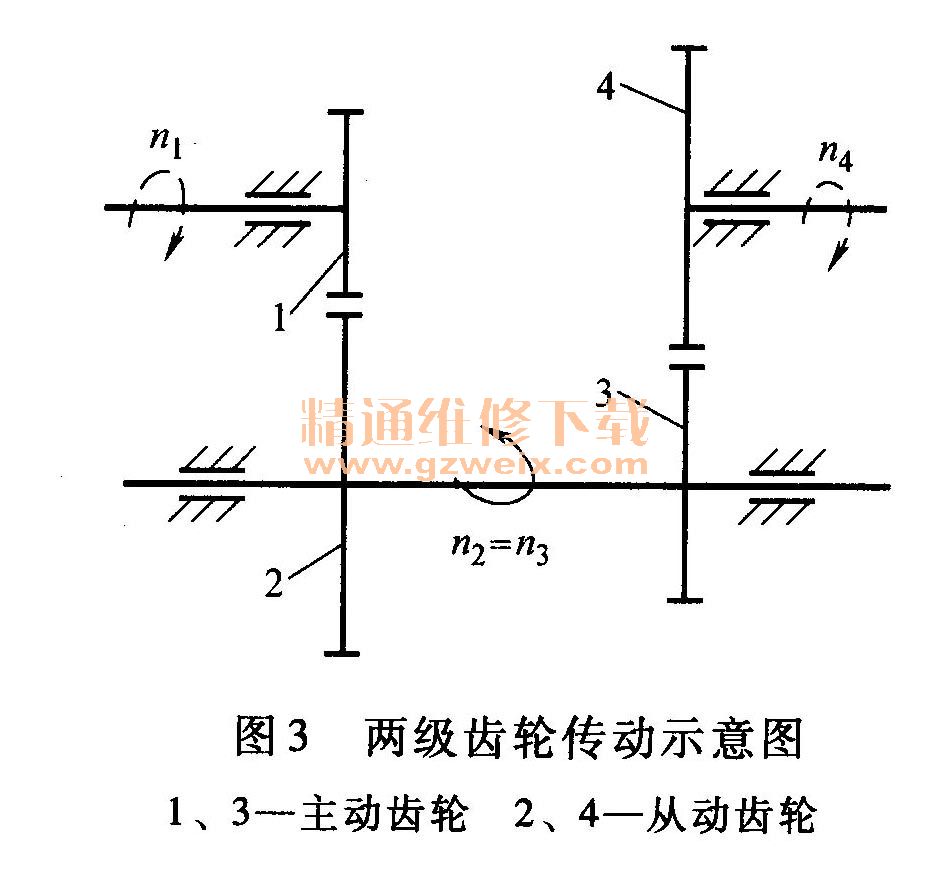

图3所示为两级齿轮传动,齿轮1为主动齿轮,驱动齿轮2转动,齿轮3与齿轮2固连在一起,再驱动齿轮4转动并输出动力,此时由1传到4的传动比为:

i14=n1/n4=(Z2 Z4)/(Z1 Z3)=i12i34

因此,可以总结为多级齿轮传动的传动比为:

I=所有从动齿轮齿数的乘积/所有主动齿轮齿数的乘积二各级齿轮传动比的乘积对于变速器,各档的传动比i就是变速器输入轴转速与输出轴转速之比。即I=n输入/n输出=T输出/T输入

1)当i>1时,n输出<n输入,T输出>T输入,此时实现降速增矩,为变速器的低档位,且i越大,档位越低。

2)当i=1时,n输出=n输入,T输出=T输入,为变速器的直接档

3)当i<1时,n输出>n输入,T输出<T输入,此时实现升速降矩为变速器的超速档。

3.二轴式变速器的传动路线(动力流)

二轴式变速器用于发动机前置前轮驱动的汽车,一般与驱动桥(前桥)合称为手动变速驱动桥。目前,我国常见的国产轿车均采用这种变速器,如桑塔纳、捷达、富康、奥迪等。

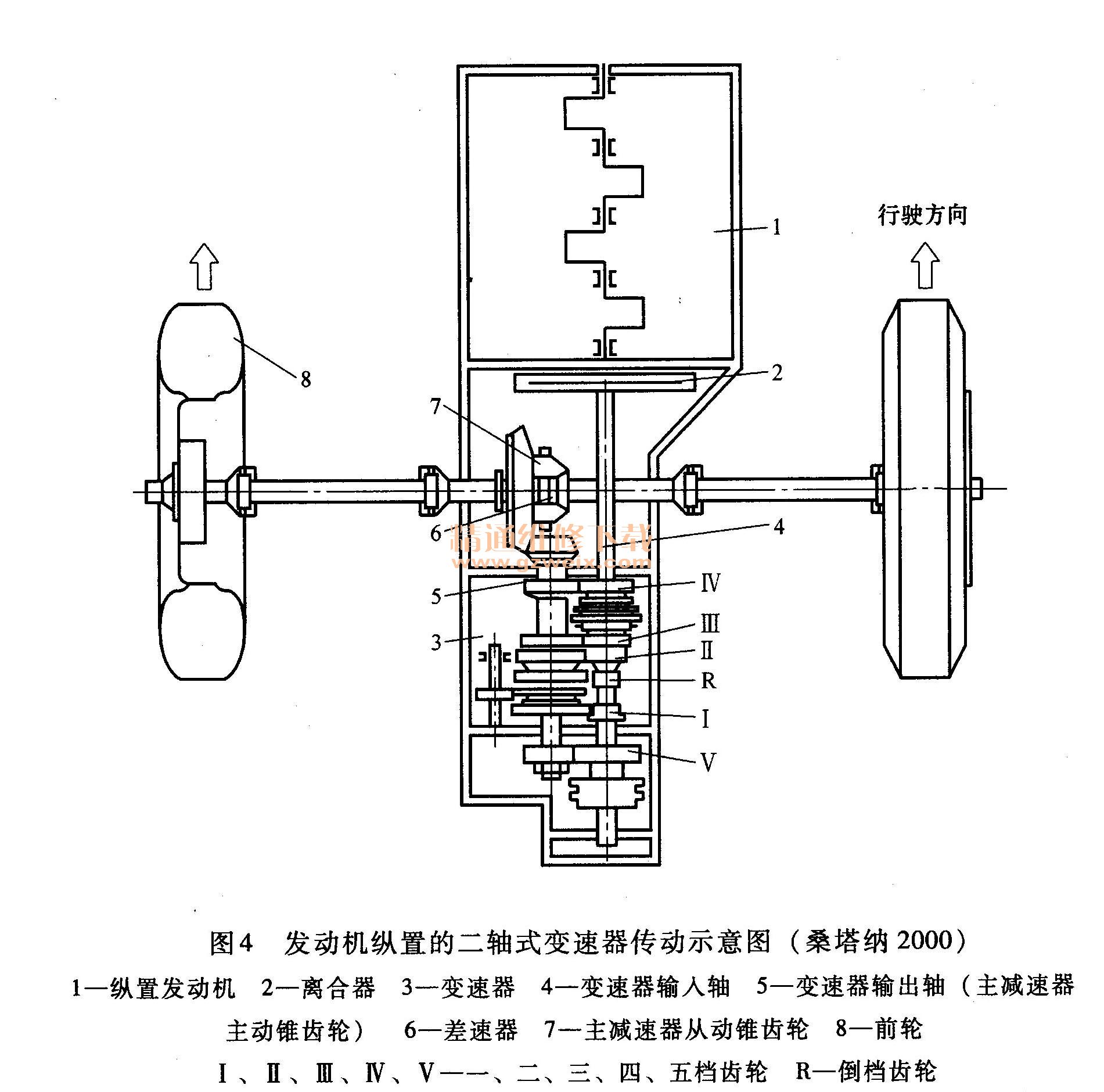

前置发动机有纵向布置和横向布置两种形式,与其配用的二轴式变速器也有两种不同的结构形式。发动机纵置时,主减速器为一对锥齿轮,如桑塔纳2000轿车(如图4所示)。

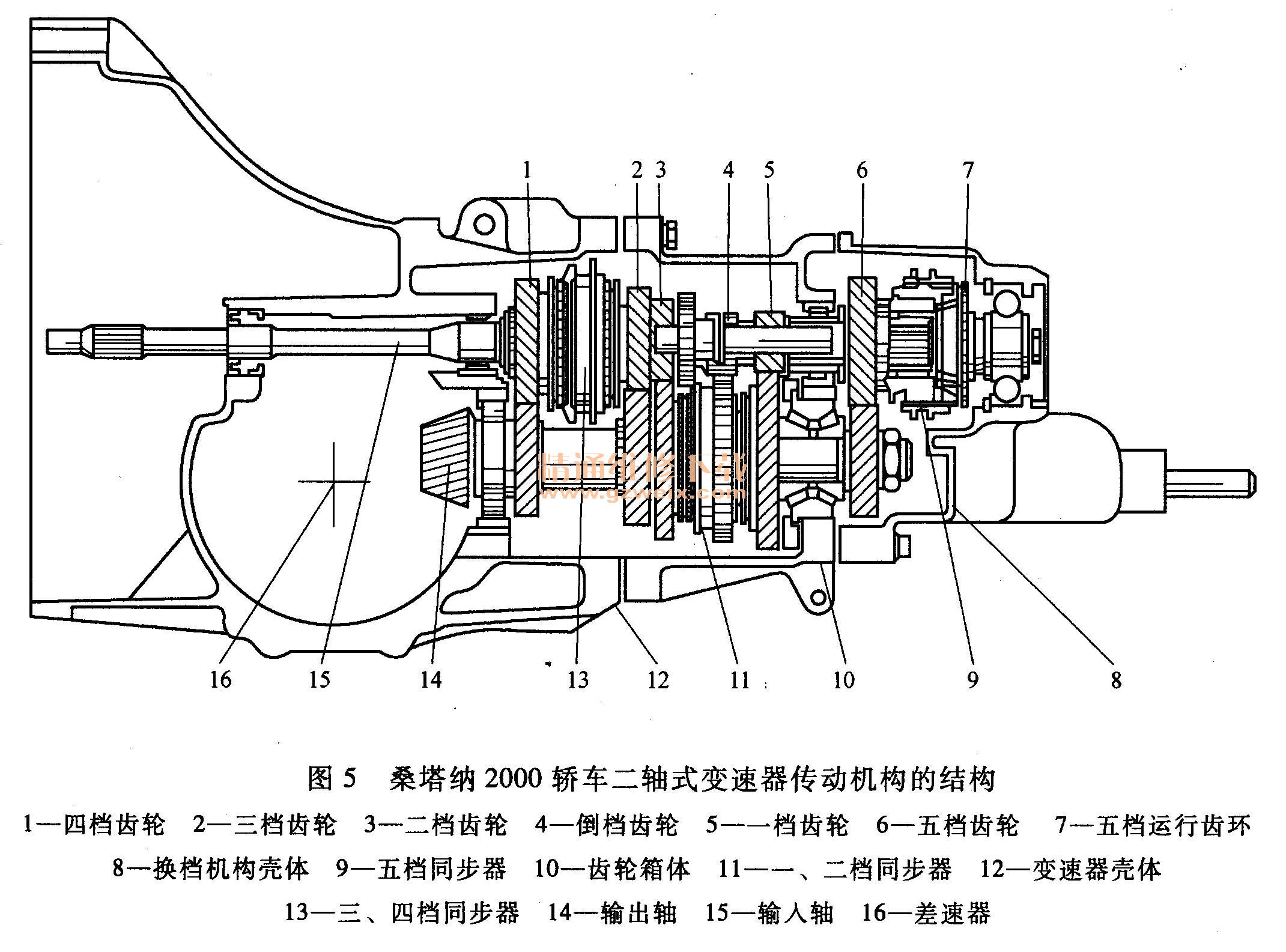

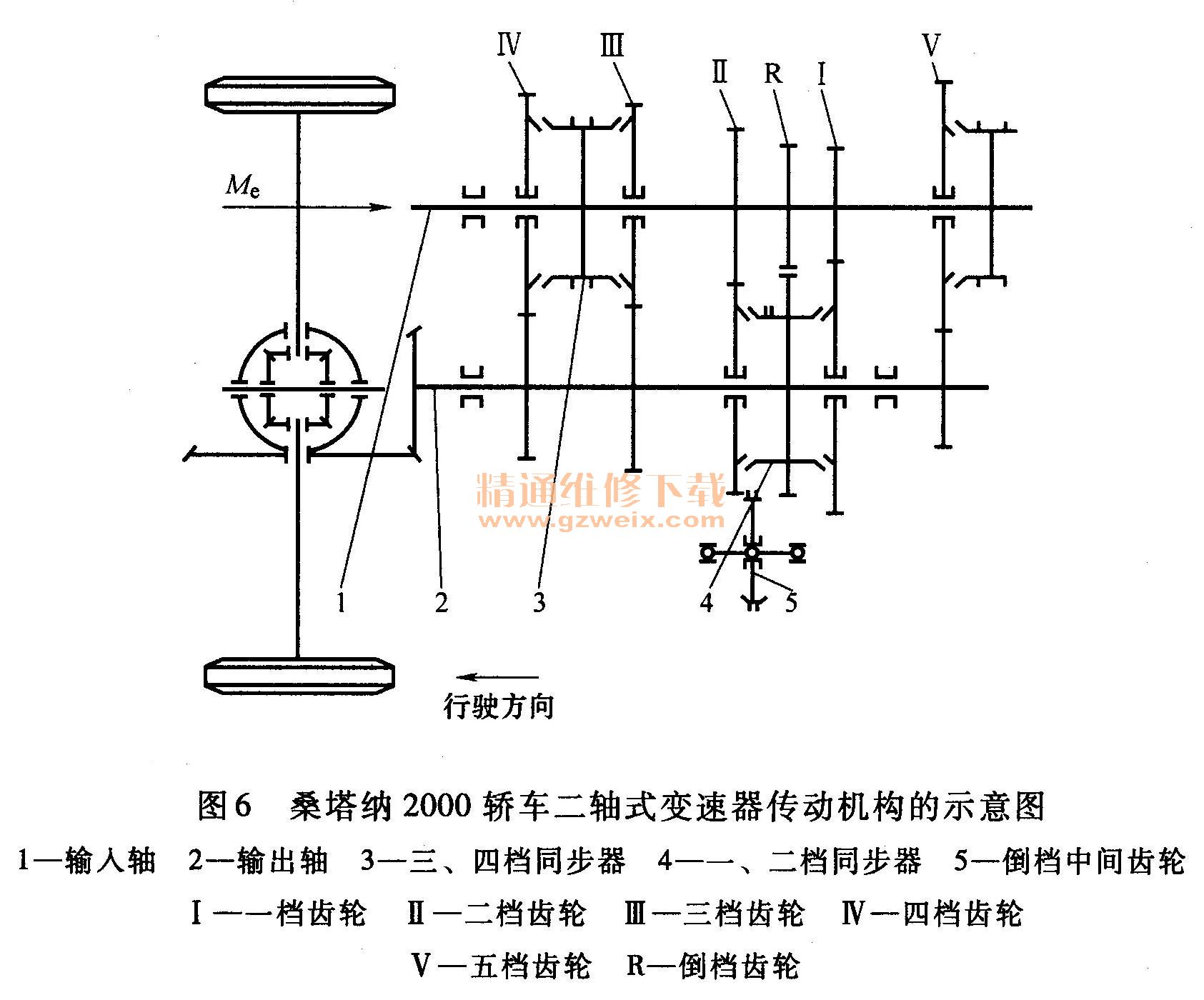

图5、图6分别为桑塔纳2000轿车二轴式变速器传动机构的结构图和示意图。

1)结构:桑塔纳2000轿车二轴式变速器的变速传动机构有输入轴和输出轴,二轴平行布置,输入轴也是离合器的从动轴,输出轴也是主减速器的主动锥齿轮轴。该变速器具有五个前进档和一个倒档,全部采用锁环式惯性同步器换档。输入轴上有一至五档主动齿轮,其中一、二档主动齿轮与轴制成一体,三、四、五档主动齿轮通过滚针轴承空套在轴上。输入轴上还有倒档主动齿轮,它与轴制成一体。三、四档同步器和五档同步器也装在输入轴上。输出轴上有一至五档从动齿轮,其中一、二档从动齿轮通过滚针轴承空套在轴上,三、四、五档齿轮通过花键套装在轴上。一、二档同步器也装在输出轴上。在变速器壳体的右端还装有倒档轴,上面通过滚针轴承套装有倒档中间齿轮。

2)各档动力传动路线

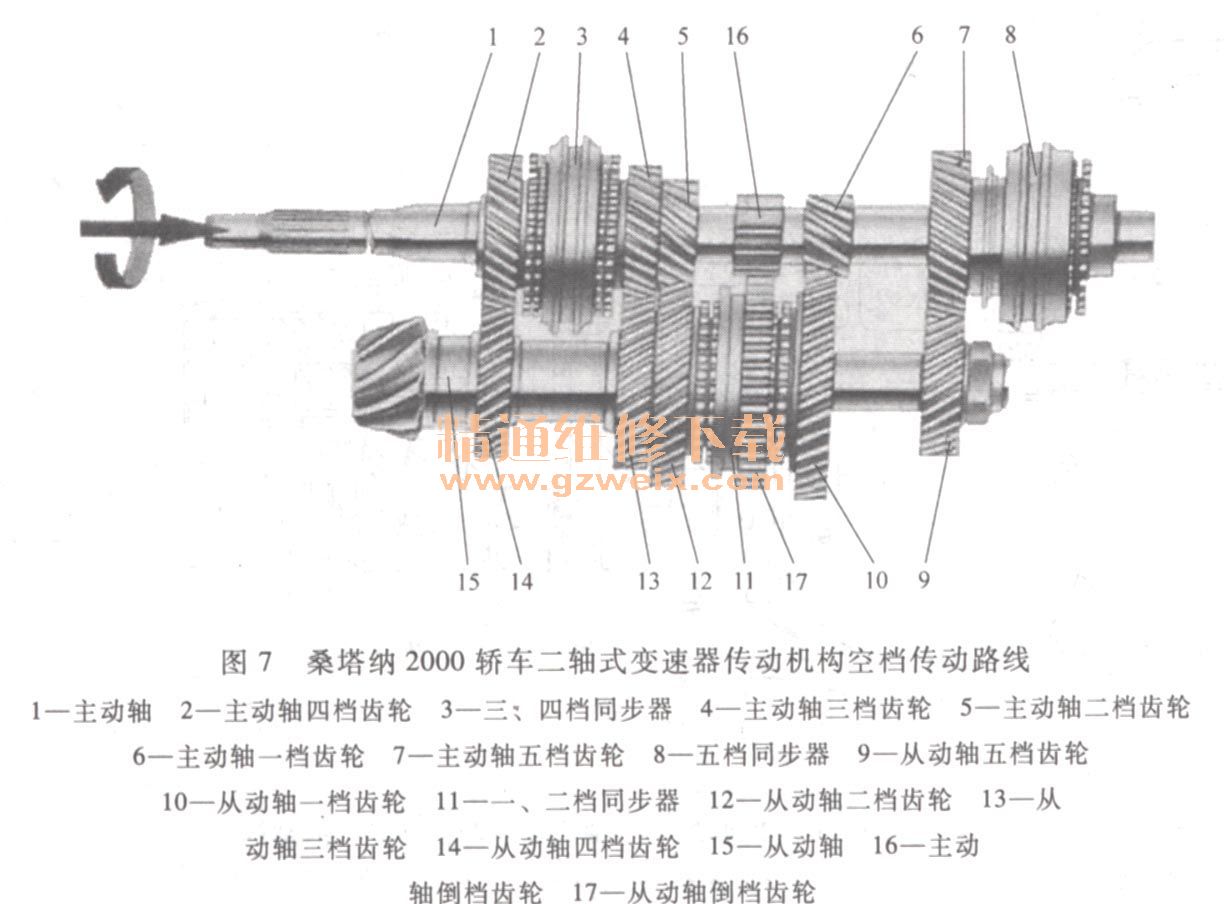

①空档:变速器操纵杆处于空档位置,无动力输出,如图7所示

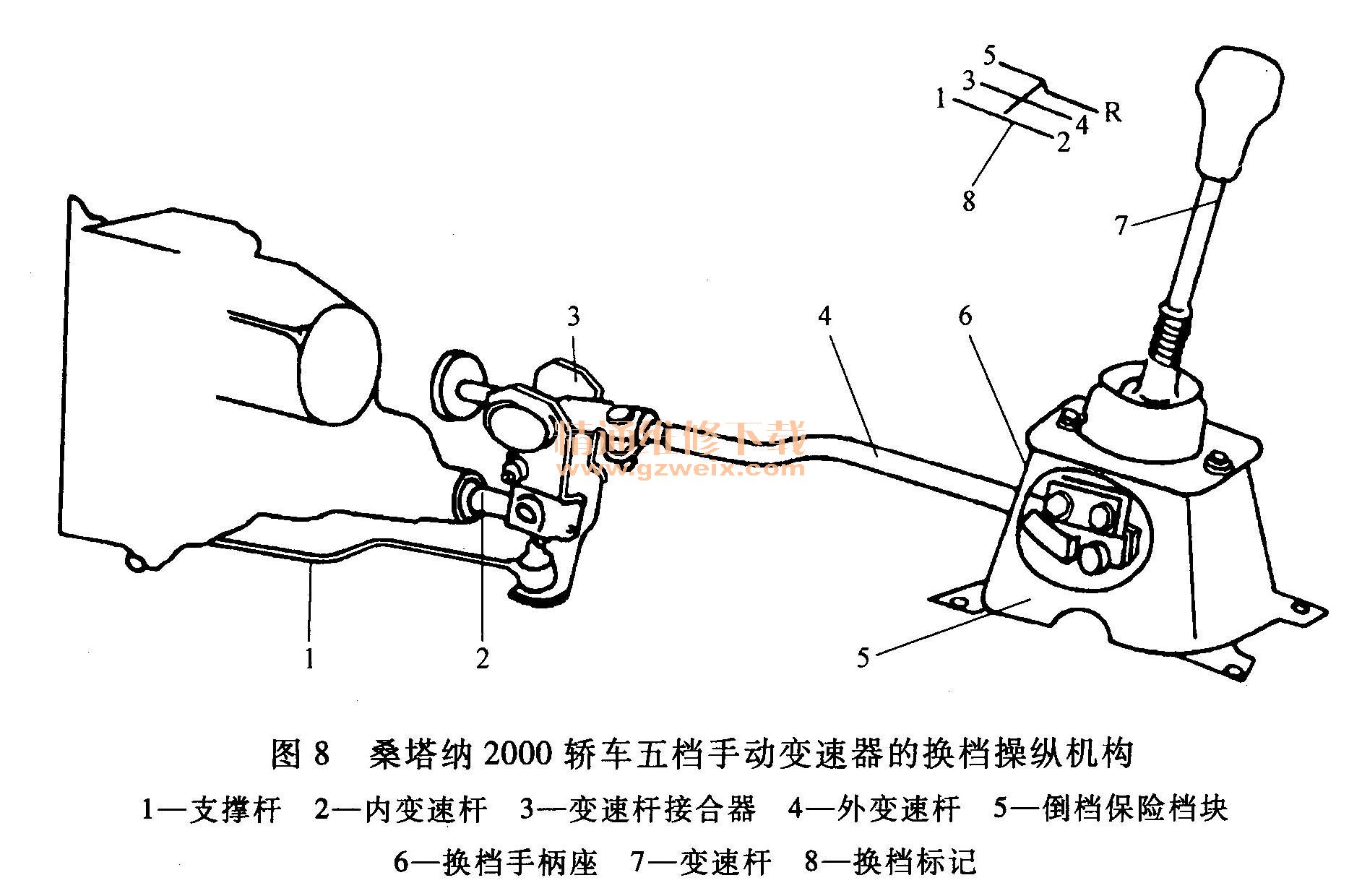

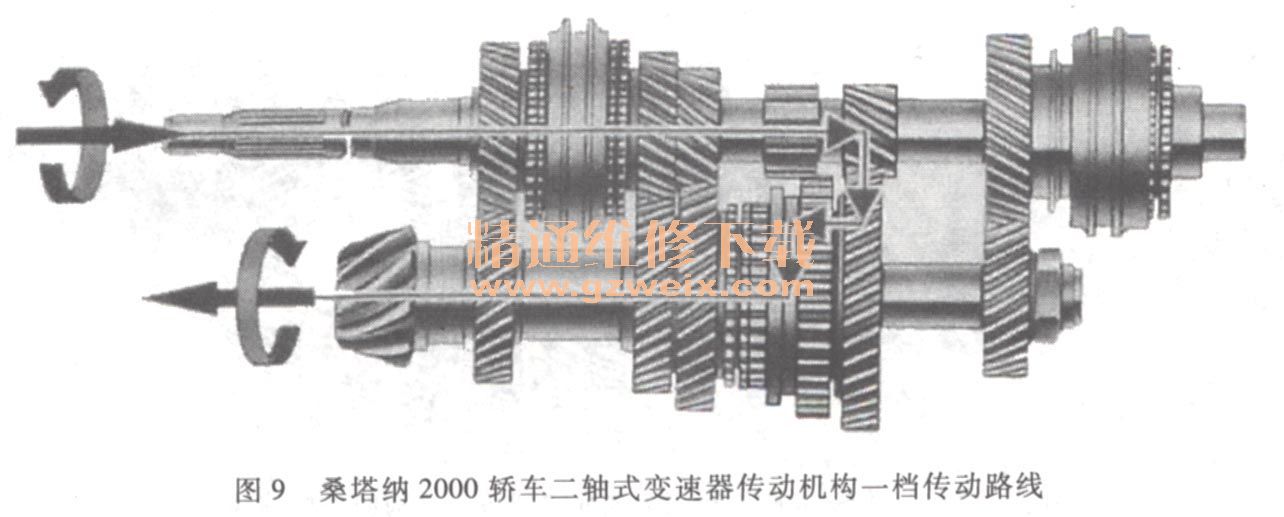

②一档:变速器操纵杆从空档向左、向前移动,如图8所示。实现:动力→输入

轴一档齿轮→输出轴一档齿轮→输出轴上一、二档同步器→输出轴→动力输出,如图9所示。

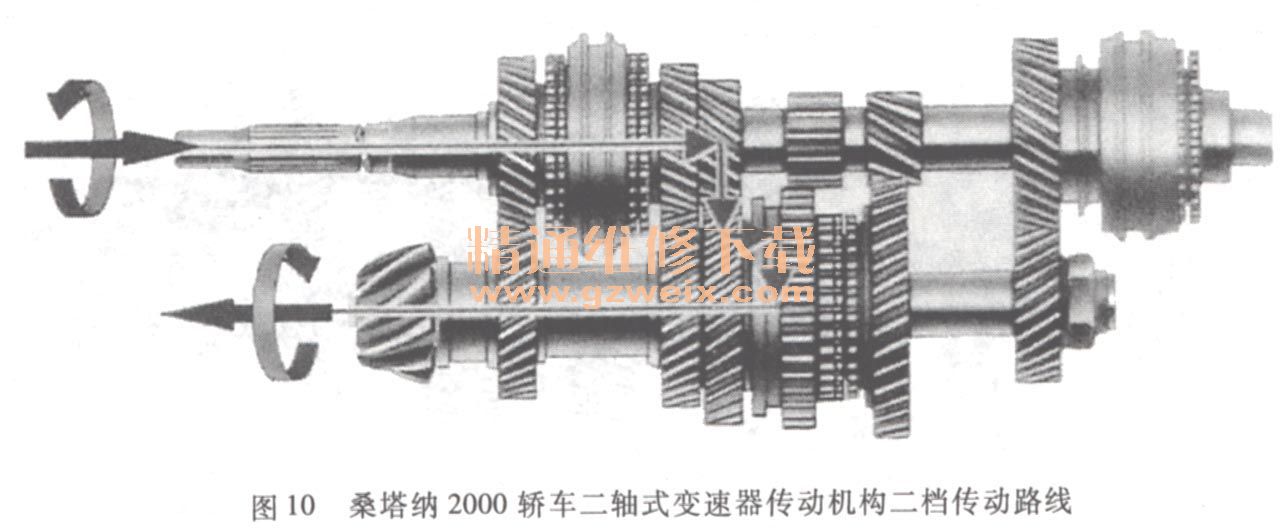

③二档:变速器操纵杆从空档向左、向后移动。实现:动力→输入轴二档齿轮→输出轴二档齿轮→输出轴上一、二档同步器→输出轴→动力输出,如图10所示。

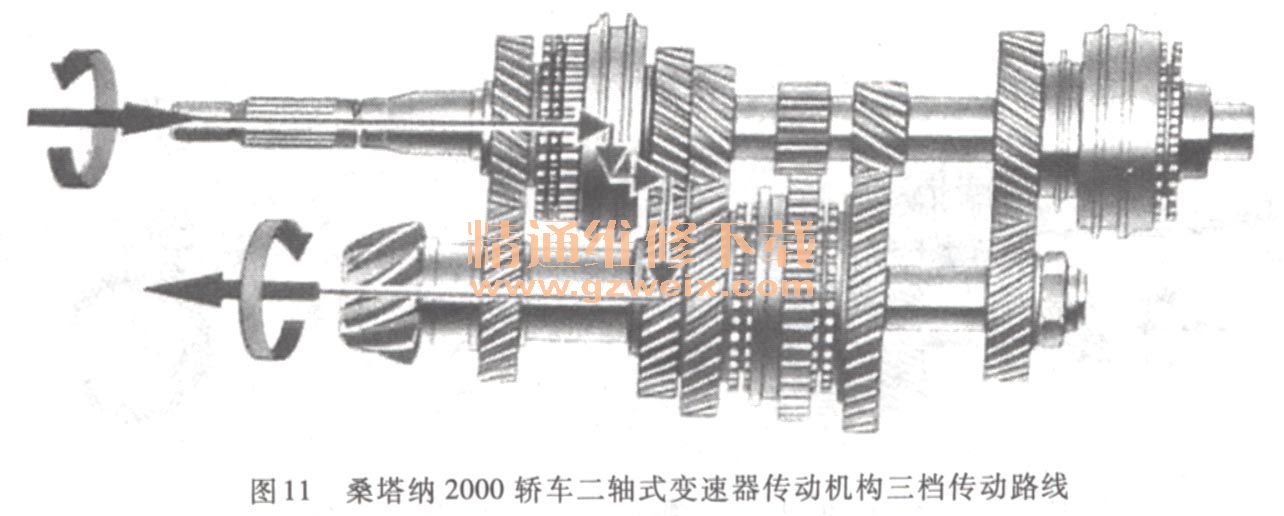

④三档:变速器操纵杆从空档向前移动。实现:动力→输入轴三、四档同步器→输入轴三档齿轮→输出轴三档齿轮、输出轴一动力输出,如图11所示。

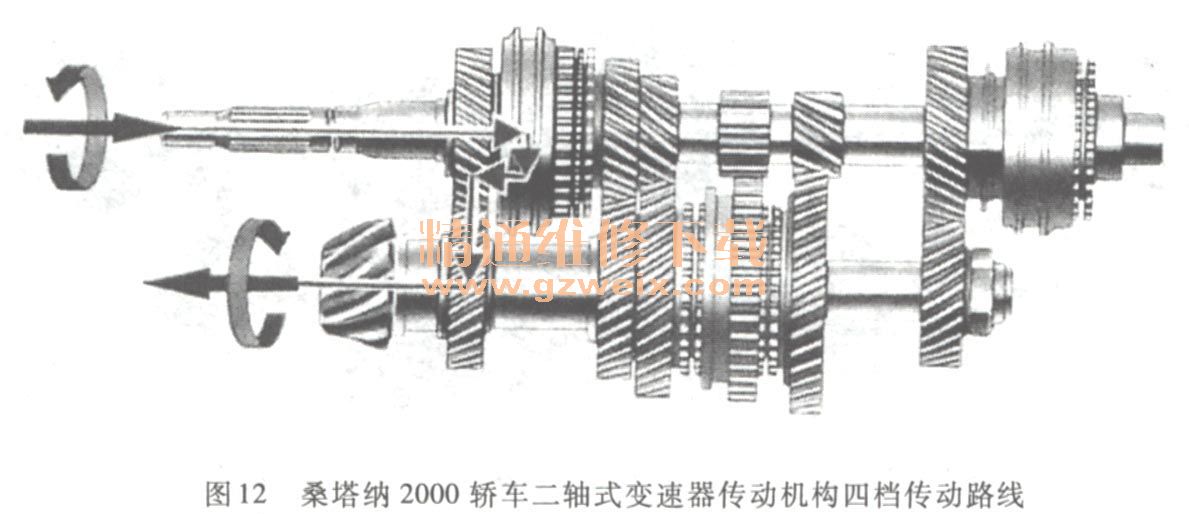

⑤四档:变速器操纵杆从空档向后移动。实现:动力→输入轴兰、四档同步器→输入轴四档齿轮→输出轴上四档齿轮→输出轴→动力输出,如图12所示。

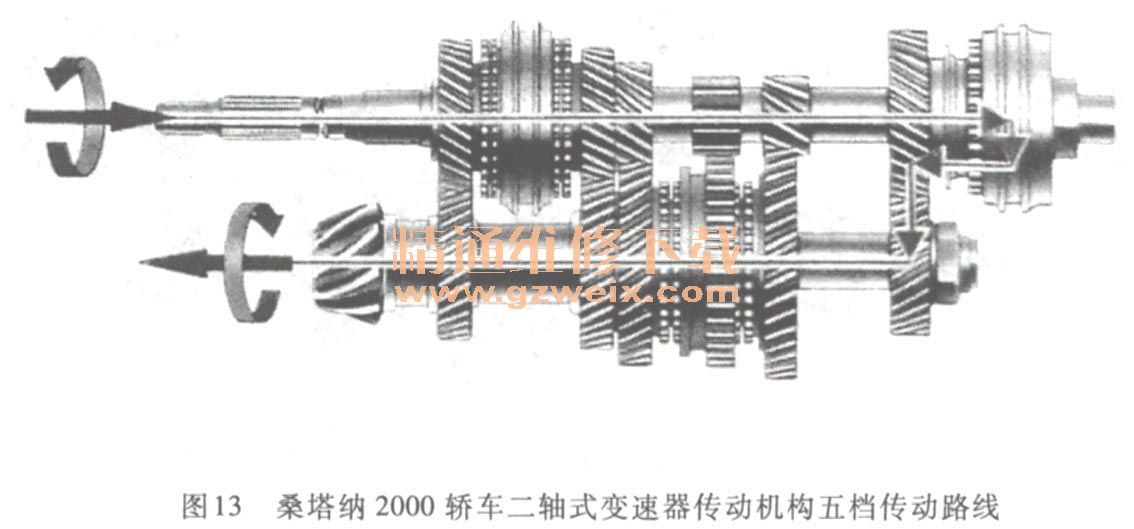

⑥五档:变速器操纵杆从空档向右、向前移动。实现:动力。输入轴上五档同步器→输入轴上五档齿轮→输出轴五档齿轮→输出轴→动力输出,如图13所示。

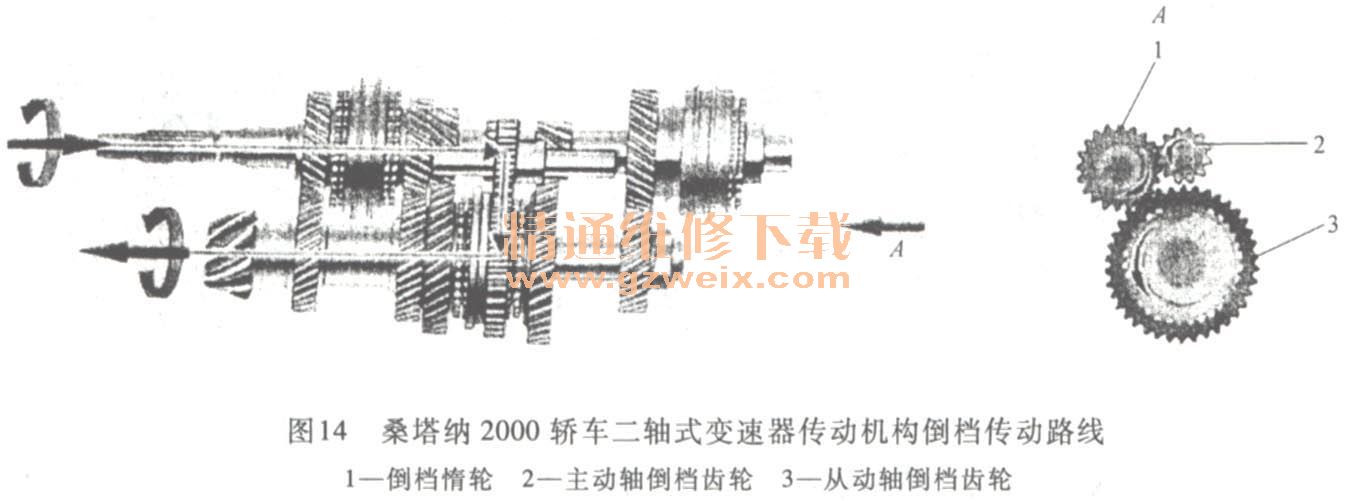

⑦倒档:变速器换档操纵杆从空档向右、向后移动。实现:动力→输入轴倒档齿轮→倒档轴上倒档齿轮→输出轴倒档齿轮→输出轴→动力反向输出,如图14所示。

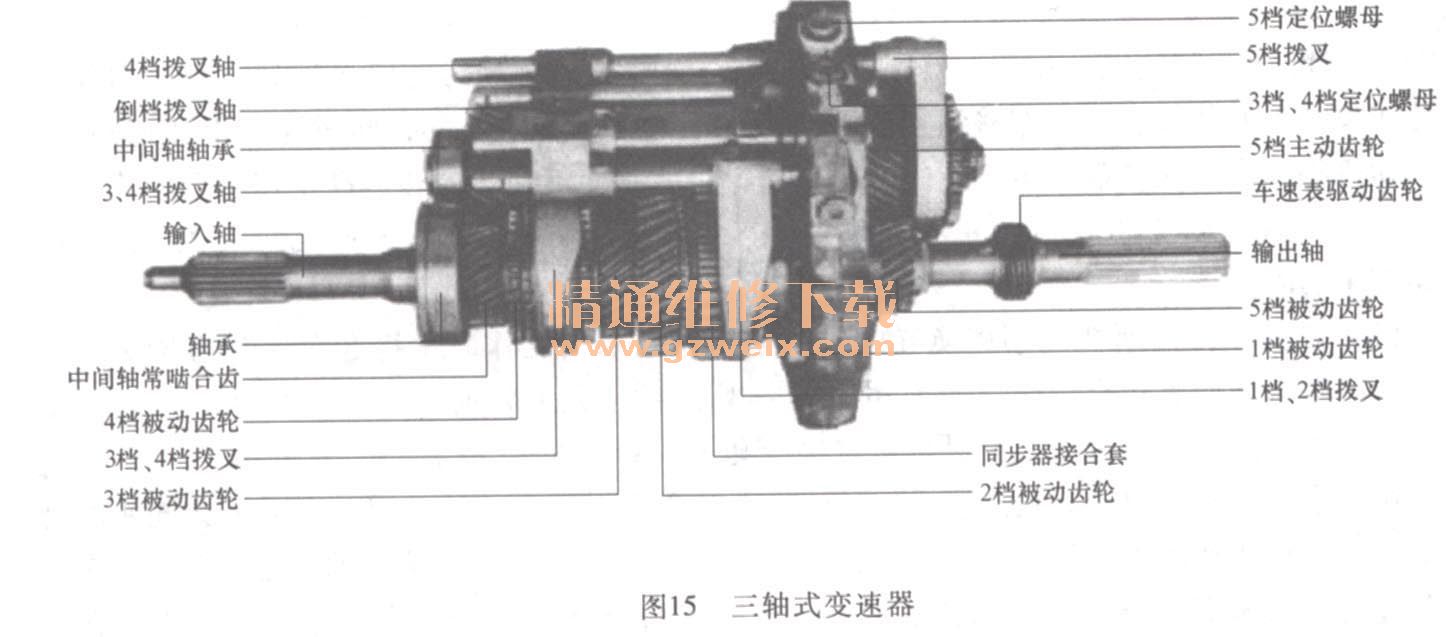

二、三轴式变速器

三轴式变速器主要有三根轴:第一轴(输入轴)、中间轴和第二轴(输出轴)。第一轴和第二轴在同一轴线上,并且与中间轴平行,所以称为三轴式变速器,另外还有倒档轴。

图15为典型的三轴五档变速器构造。输入轴与输出轴在一条直线上,中间轴与输入、输出轴平行。发动机动力经过输入轴上的中间轴常啮合齿轮传递到中间轴上。中间轴上装有一、二、三、五、倒档主动齿轮。这些齿轮与中间轴采用花键紧配合,与中间轴一起旋转。中间轴上的这些主动齿轮将动力传递给输出轴上与之相啮合的各档位的从动齿轮上,这些从动齿轮均与输出轴之间安装有滚针轴承,在输出轴上空转,选择某一档位时,通过同步器啮合套将同步器齿毂与该档齿轮啮合在一起,动力通过同步器齿毂花键传递到输出轴。

国产微型车如长安之星、五菱之光、五菱荣光和五菱宏光等变速器均采用这种结构。