一辆CB125T摩托车行驶52 300 km,因左曲轴箱上的35×52×7油封老化失效泄漏机油去维修站更换,拆卸磁电机飞轮转子时,被新来的学徒工意外拧坏曲轴左端的M10 ×1.5内螺纹,只得分解发动机曲轴箱,换上一套新曲轴组件。认真复装后试车发现,不管是冷车还是热车,发动机气缸内均有严重的敲缸声响。维修工拆开检查,未见气门碰撞活塞顶,以及气缸变形和缸筒与缸体松动的现象。

故障诊断:先详细检查摩托车用汽油的质量,在排除了汽油变质会产生爆震引发气缸爆炸异声的可能性后,拆机检查了气缸、活塞,注意观察活塞顶面的进、排气门凹坑,并无气门碰撞的痕迹。接着对活塞和气缸的相关尺寸作了详细的检测,左、右缸活塞裙部与气缸筒的配合间隙已基本接近使用极限值(活塞与气缸的配合间隙使用限度为:0.10 mm),气缸筒的椭圆度严重超差,且缸筒锥度呈倒锥状,远远超出其使用极限范围。按维护使用说明书的有关标谁重新选配活塞和气缸的配合间隙,使之在0.019~0.025 mm标准值范围内。认真清洗所有零部件,更换曲轴箱内的润滑油,复装发动机。检查无误后起动车辆,仔细倾听发动机运转声音,仍然有敲缸异声。暖车10分钟左右,上路行驶约5 km,减速后换至空挡位置,支起摩托车中撑,其发动机气缸内敲缸声响仍然存在。基于在装配时已严格按照活塞与气缸的配合间隙装配,因此不存在配合间隙上的问题。拆开气缸取出活塞发现,左、右缸活塞的头部均有撞击的痕迹。详细检查活塞时发现,与活塞销孔方向一平行的活塞头部两侧均有较明显的碰撞痕迹,气缸筒的顶部(即:活塞在上止点位置时第一道活塞环以上的部位)燃烧膨胀留下的一道黑色印迹中也呈现与活塞头部两侧相撞的亮点,基本与曲轴组件的轴心线相平行。从活塞、气缸受撞击的痕迹来看,可能是曲轴组件出现了异常。按机械原理仔细分析其产生的原因:如果是气缸体下平面与曲轴箱上平面不平行,或者是曲轴箱中的曲轴轴心线与气缸体中心线不垂直,或者是曲轴组件中的连杆大、小头孔不平行或杆身弯曲,活塞头部应该偏向一侧。其理由是:曲轴连杆组件带动活塞一起运转,活塞在上止点和下止点时,由于其中心基准偏向一侧,则应使活塞头部呈单边摩擦,而敲击一侧。而现在的状况却是活塞两边均与有敲击痕迹,这说明曲轴组件中的曲柄轴销孔与曲柄轴轴心线在X方向存在偏向外侧或偏向内侧的现象(即:曲柄销孔与曲柄轴轴心线不平行)。由于曲柄销是围绕曲柄轴轴心(即曲轴轴心线)运转的,因此曲轴旋转,也即意味着曲柄销经连杆带动活塞一起运转,其偏移方向会随着曲柄销位置的变换而有所改变:当活塞运转至上止点时,曲柄销及连杆会带动活塞偏离气缸中心线的左侧,使活塞头部偏向气缸筒的左侧;而运转至下止点时,曲柄销及连杆则带动活塞会偏离气缸中心线的右侧,而使活塞头部偏向气缸筒的右侧。这样,活寒头部两侧均与气缸筒相撞,导致与活塞销孔方向平行的头部两侧均有较明显的碰撞痕迹,造成了不管是冷机还是热机都发出敲缸异声。

由此可见,该发动机曲轴组件上的左、右缸曲柄轴销孔与曲轴轴心线明显存在x方向的偏差。反复询问维修工,此曲轴组件是在配件市场随意购买的,无生产厂家和合格证,属于来路不明的伪劣产品。分解曲轴箱,更换原厂正品曲轴组件。左、右曲轴箱合箱后,活塞组件上暂不装活塞环,仍采用以土的空套气缸筒鉴别活塞是否在气缸中心的方法进行检查,结果,左、右缸活塞基本处干气缸筒的中心。取下气缸体,精心复装活塞环组件及其它所拆零部件,装好配气正时,调整气门间隙和张紧调节器。起动发动机,调整发动机怠速在(1 400±100) r/min范围内,在冷机状态注意倾听发动机运转声音,基本正常。稍作暖车后,上路行驶约5 km,发动机动力正常,气缸内无异常声音出现,原敲缸异响故障被排除。

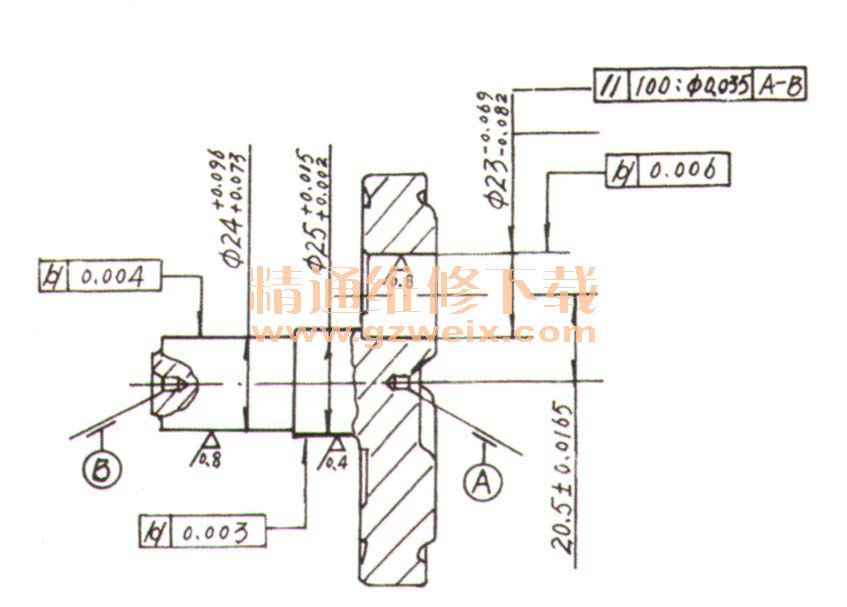

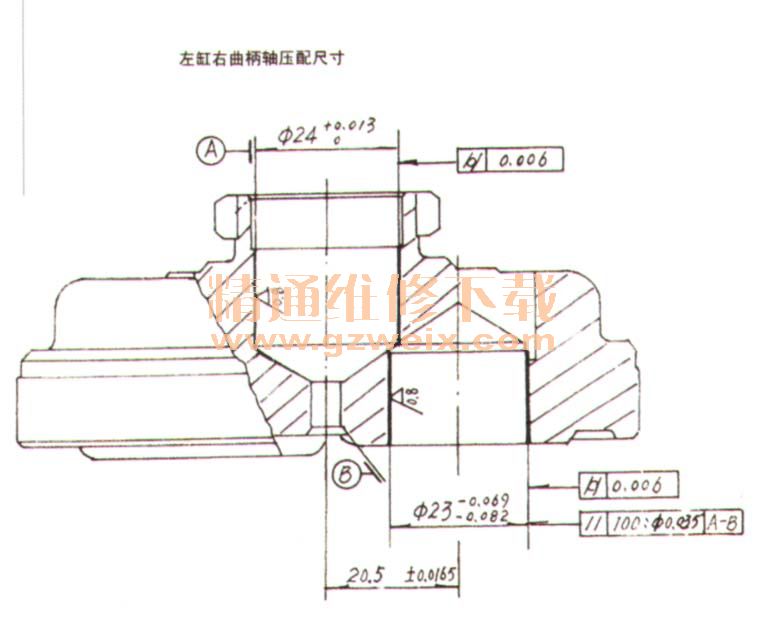

该故障排除后,技术人员将故障曲轴组件左、右端两顶针孔固定于专用检测仪,转动曲轴组件,使用百分表测头测量左、右曲柄轴轴颈的径向跳动值竟有0.10 mm以上(CB125T款车244FMI发动机曲轴的径向跳动标准值为0~0.03mm)。分解曲轴组件,检测左缸曲柄轴曲柄销孔与曲柄轴轴心线的平行度达到100: φ0.115 mm(II标准值为:100: φ0.035 mm);检测右缸曲柄轴曲柄销孔与曲柄轴轴心线的平行度超出标准值达到100: 0 0.095 mm(II标准值为:100: φ0.03 5 mm);而左、右缸连杆大小头两孔的平行度基本符合技术要求。经过实际检测充分说明了该曲轴组件存在明显的质量问题,确认曲轴组件上的左、右缸曲柄轴曲柄销孔与曲柄轴轴心线的平行度严重超差,是产生敲缸故障的主要原因,与现场分析和验证试验的结果基本吻合。