摘要:用硬度法、金相法等测试方法分析了玉米收获机剥皮辊直齿锥齿轮断齿的原因。结果表明,断齿的主要原因是:渗碳工艺中渗碳层深度超过了设计要求,导致轮齿横截面都被渗透,经淬火回火后,轮齿韧性下降,在剥皮过程中,轮齿齿面承受较大冲击负荷,轮齿易断裂。

某企业新近生产的玉米收获机在首次收获作业时,剥皮辊直齿锥齿轮屡屡出现断齿现象,因此该企业委托我单位对其断裂原因进行失效分析。玉米收获机在进行收获作业剥皮过程中,剥皮辊直齿锥齿轮主要担负着传递扭矩,同时改变运动方向的工作。如果该零件断齿失效,收获机就无法进行剥皮工作,直接影响收获作业。因此,作者对其进行失效分析,以期提出切实可行的解决办法。

1 齿轮的技术要求

该齿轮为该企业委托外协企业加工,技术文件为设计图纸,具体要求为:材质20CrMnTi,热处理工艺为渗碳淬火,渗碳层深度0.8~1. 2 mm,轮齿表面硬度58~62HRC,轮齿心部硬度33~48 HRC,金相组织图纸未做要求。

2 试验方法

观察齿轮的外观、断口形貌,对金相组织、渗碳层深度、成分、硬度进行测试分析,在此基础上对齿轮失效原因进行分析。

2.1断口初步分析

直齿锥齿轮样品如图1所示,两件齿轮为同一批次、同一规格产品,加工工艺与热处理工艺完全相同。为了方便表述和区分,断齿齿轮编为样品A,未使用齿轮编为样品B。仔细观察样品A的断口形貌,轮齿从根部偏上部位断裂,应属于脆性断裂失效范围。并且仔细观察样品A与样品B,两件样品外观无明显车痕等应力集中点。

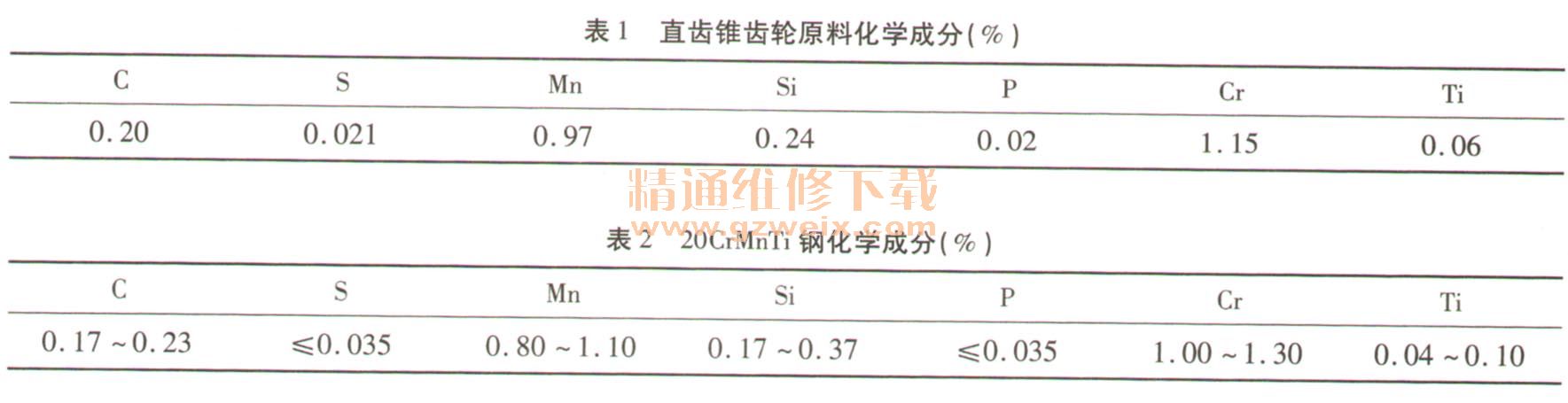

2.2样品成分分析

两件齿轮都是同一批材料加工而成,由于两件样品均已渗碳处理,为避免制样后给分析带来的影响,因此经我方建议,该企业提供了制造该直齿锥齿轮的同一批次锻钢原料,经我单位光谱实验室直读光谱仪检测分析,样品的主要化学成分见表1。从表1可以看出,该齿轮原料符合GB/T 3077-1999中20CrMnT钢的化学成分要求(见表2。

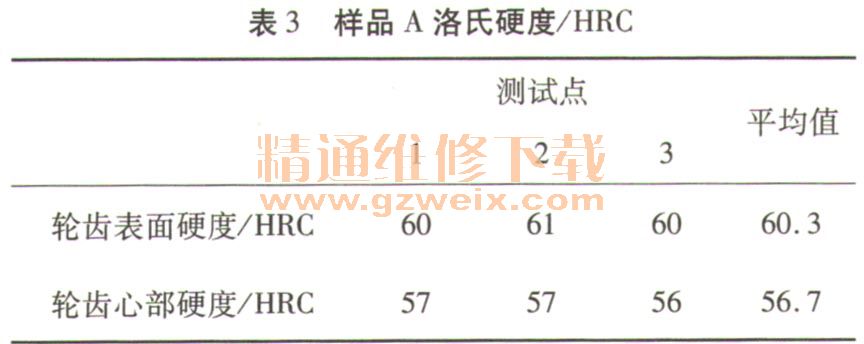

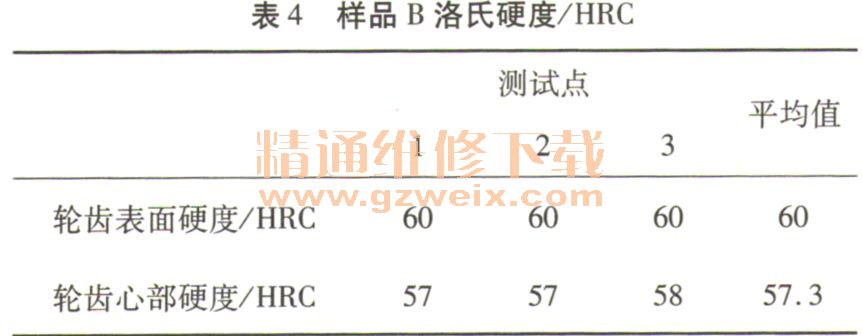

2.3样品洛氏硬度测试

对样品A和样品B轮齿表面及轮齿心部做洛氏硬度测试。测试前,首先使用线切割设备切取样品A与断齿位置相邻的一个完整的轮齿,切取样品B任意一个完整的轮齿;然后清洗表面的油渍、污物;接着沿轮齿齿宽中部法向横截面分别将样品A与样品B的完整轮齿切成两块,选取其中一块测试;轮齿表面硬度测试位置为齿宽中部节圆附近的表面,心部硬度测试位置为齿宽中部横截面上轮齿中心线与齿根圆相交处。硬度测试结果见表3及表4。

从表3与表4看出,样品A与样品B轮齿表面硬度均达到设计要求(58~62 HRC ),但是轮齿心部硬度超过设计要求值上限,可以初步判断可能是渗碳层深度超过了设计要求,经过淬火回火后硬度过高。

2.4金相组织分析

用砂轮将洛氏硬度测试完的样品A与样品B轮齿横截面稍微磨平(磨时应用水冷却,以免试样的组织因受热而发生变化);接着把磨平、洗净、吹干后的试样A与试样B用手工依次在由粗到细的各号砂纸上磨制,再抛光(抛光机抛光);最后采用4%硝酸酒精溶液浸蚀后用电吹风吹干试样表面,在400倍金相显微镜下对横截面进行金相观察。

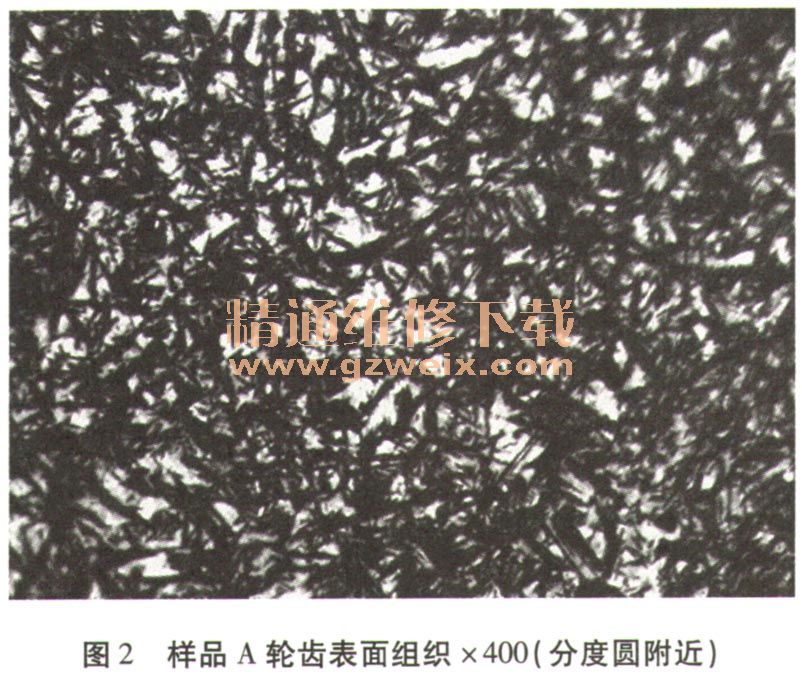

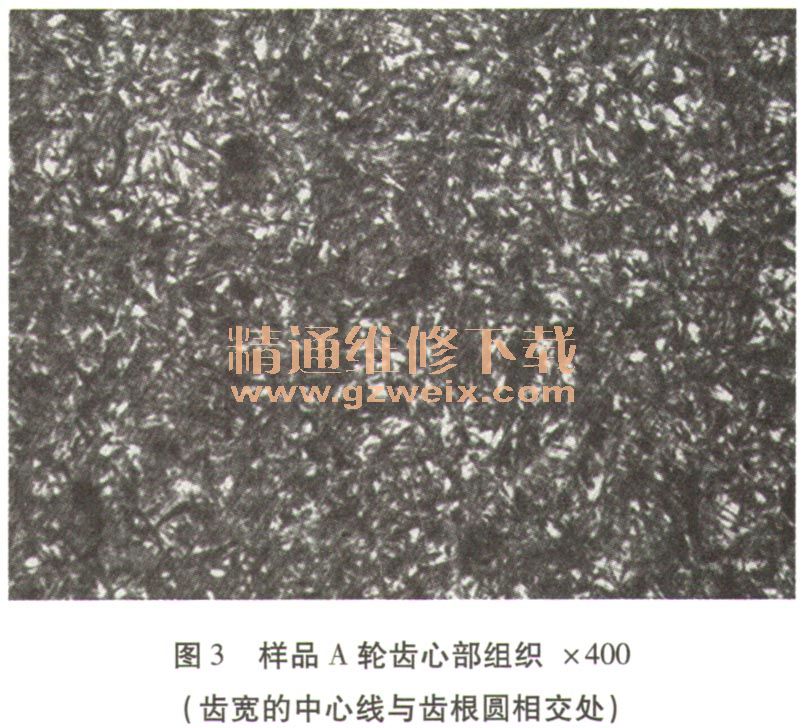

样品A:轮齿表面组织为针状马氏体及大量残余奥氏体,无明显碳化物,见图2;心部组织为回火马氏体及残余奥氏体,见图3。

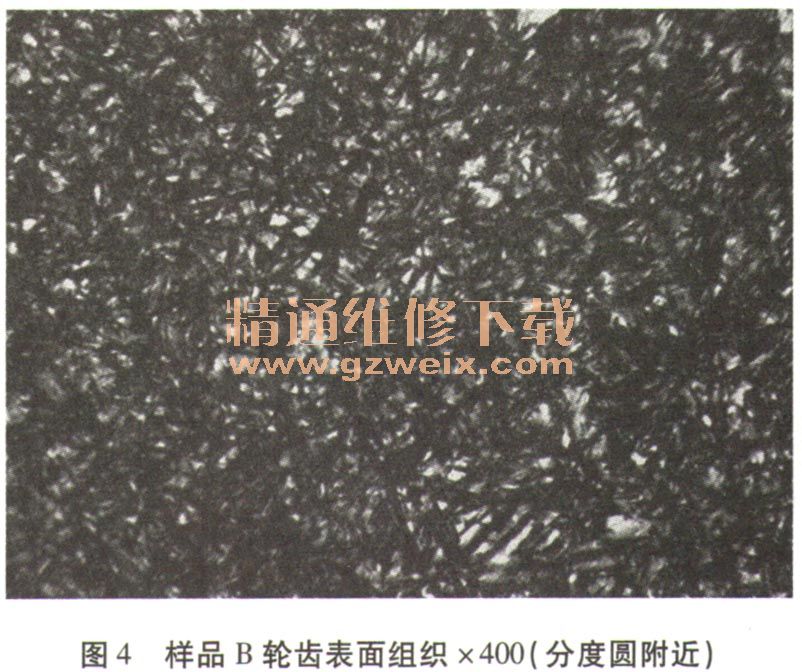

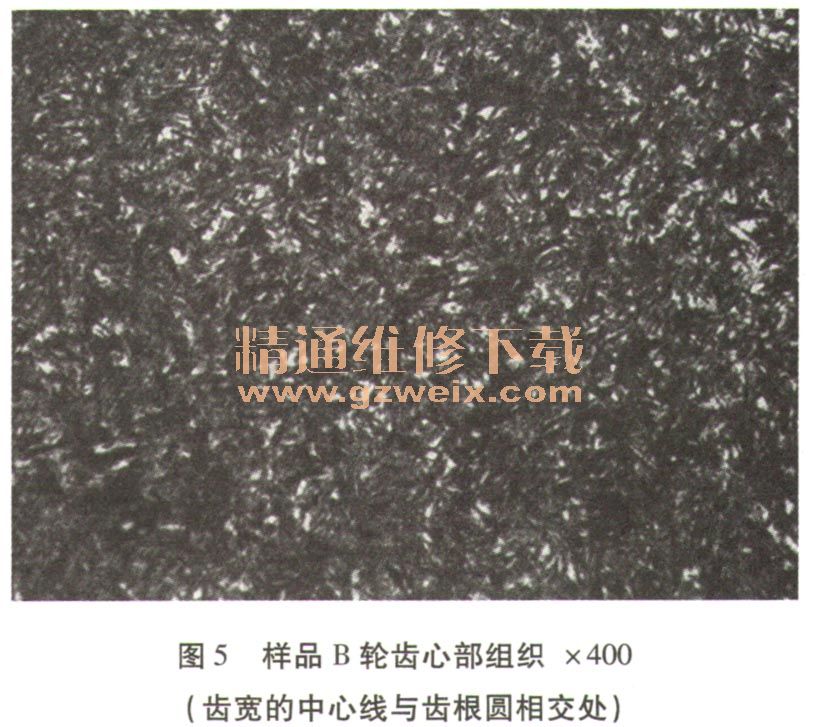

样品B:金相组织与样品A基本相同,见图4及图5。

从图3、图5可以看出,样品A与样品B轮齿心部组织不是渗碳淬火回火后的正常组织,正常组织应为回火马氏体+铁素体(淬透)或铁素体+托氏体(未淬透)。考虑到20CrMnTi是中淬透性渗碳钢,油中临界直径25~60 mm,理论上轮齿心部组织应为回火马氏体+铁素体,原因可能是渗碳层达到轮齿心部,经淬火回火后组织出现异常。

从图2、图4可以看出,样品A与样品B轮齿表面组织马氏体晶粒粗大,存在大量残余奥氏体,为非正常组织。原因可能是淬火加热过程中,淬火温度在Accm以上,导致奥氏体晶粒粗大,使淬火后马氏体晶粒也粗大,且残余奥氏体量增多,再加上低温回火时间不足,淬火后的马氏体组织没有完全转变为回火马氏体,大量的残余奥氏体完全没有转变成碳化物和回火马氏体,这些因素将使轮齿脆性增加。

2.5渗碳层深度分析

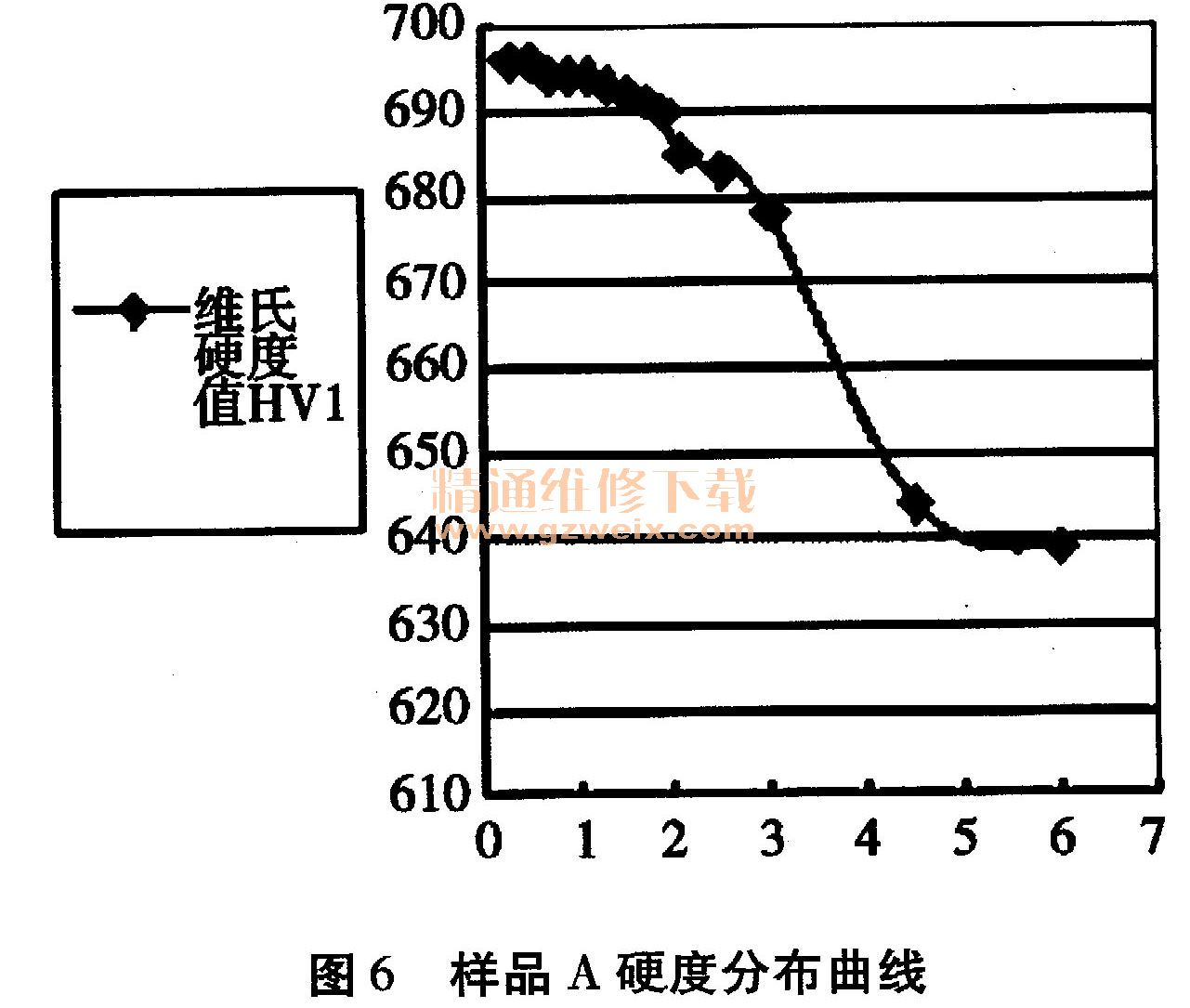

为证实金相分析得出的结论,作者使用维氏硬度计对样品A与样品B轮齿分别做了渗碳层深度的分析,分析参照与依据标准分别为GB/T 25744 - 2010钢件渗碳淬火回火金相检验、QC/T 262-1999汽车渗碳齿轮金相检验、GB/T 9450-2005钢件渗碳淬火硬化层深度的测定和校核。结果见表5、表6。

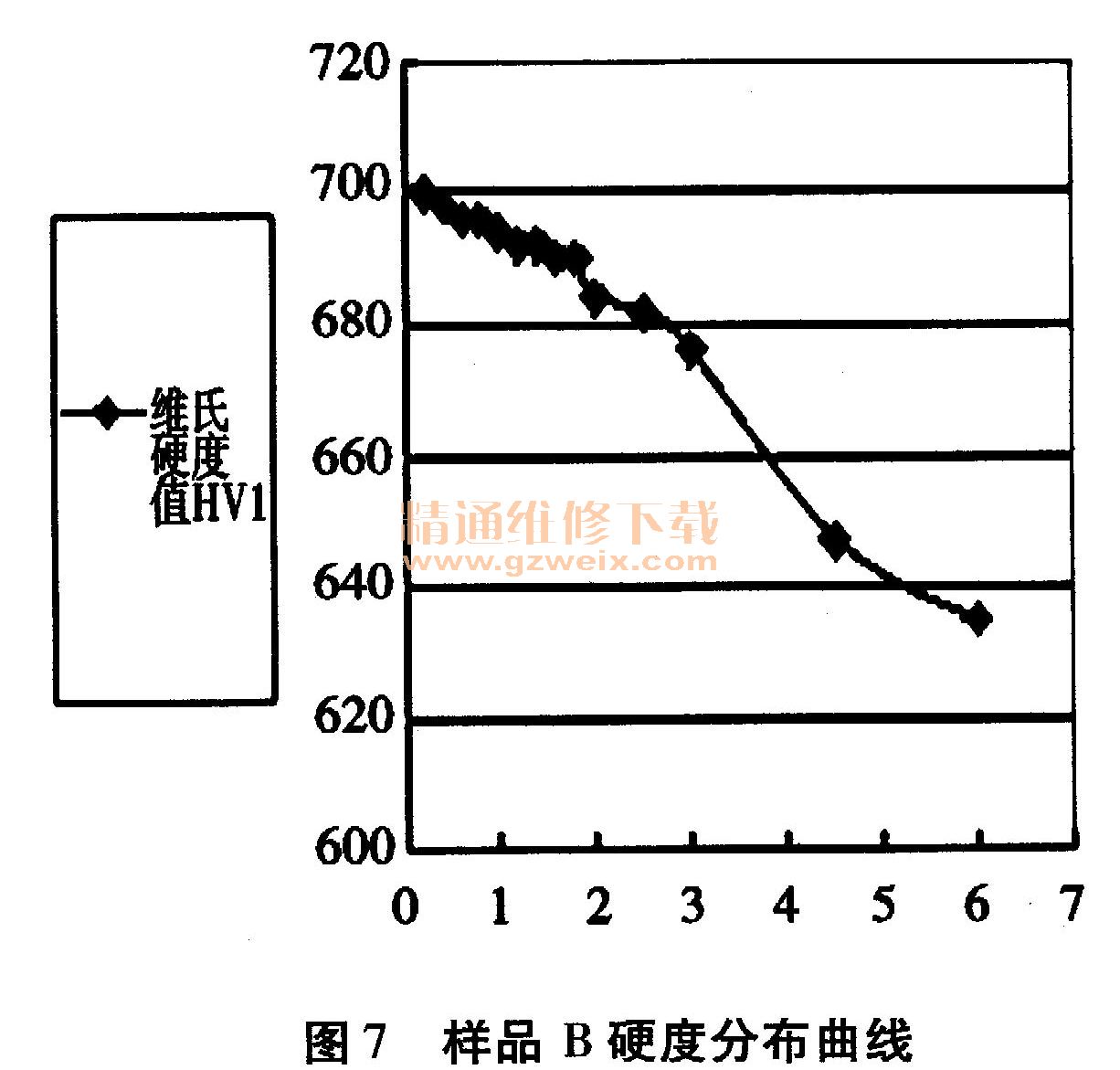

根据表5、表6,以距轮齿表面距离为横坐标,硬度值为纵坐标绘制硬度分布曲线,见图6、图7。由于距轮齿表面6. 0 mm处已超过轮齿中心线,因此无法确定标准规定的550HV处压痕至轮齿表面的距离(这一距离为标准规定的渗碳层深度),所以550HV处压痕在整个轮齿横截面是不存在的。综合金相分析结论,可以认定轮齿从表面至心部都被渗碳。受条件限制,关于从轮齿表面至心部碳浓度变化这里不做探讨。

3 轮齿断齿原因与建议

该企业所委托的外协加工企业,由于在热处理环节中没有控制好渗碳工艺,导致轮齿整体都被渗碳,并且在淬火时没有控制好淬火温度,导致轮齿表面组织异常,直接导致齿根心部韧性下降,轮齿表面脆性增加。在玉米收获机剥皮过程中,轮齿齿面及齿根心部承受较大冲击负荷,轮齿易断裂。因此建议该企业加强质量管理与控制,修改设计图纸,达到轮齿表面及心部金相组织要求,同时对购进的每一批次直齿锥齿轮进行抽检,重点对渗碳层深度与金相组织进行检验,同时及时与外协加工企业沟通,反馈检验结果,促使其改进热处理工艺。