3.改进措施

在找准H梁开裂原因的基础上,为避免H梁开裂,提高强夯机使用寿命,我们实施了4项改进措施,如下所述。

(1)改进防倾杆安装位置和结构

为有效减小主臂反弹量,我们将防倾杆与主臂的连接位置由下节臂改到增节臂上(见图1),为此重新制作了加长的防倾杆。

防倾杆上原来安装1个弹簧,当主臂向上反弹时该弹簧受力压缩,起到缓冲作用;但是当反弹力较大、弹簧压缩行程不够时不仅起不到缓冲作用,还会造成弹簧损坏甚至顶弯主臂。为此,我们在防倾杆上串联2个相同的弹簧,以增大弹簧的压缩量、提高缓冲效果。在2个串联弹簧作用下,主臂的反弹量减小,H梁受力也明显减小,从而减轻H梁受力。

(2)缩小日梁装配间隙

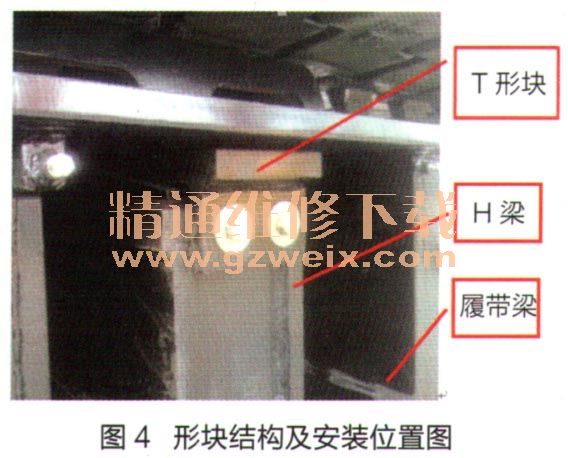

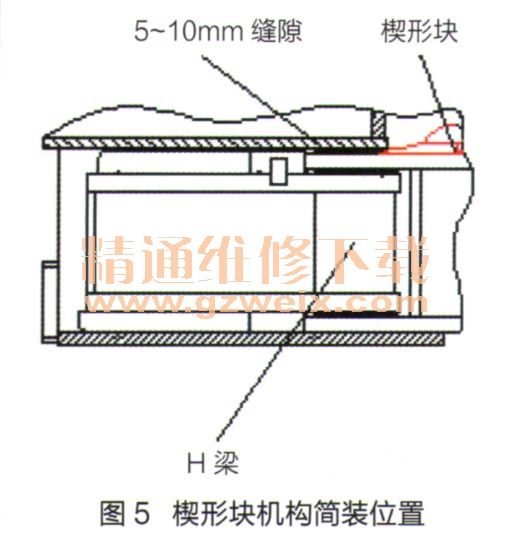

按照装配工艺要求,H梁与左、右侧履带架连接后必须保留5~10mm装配间隙。在强夯机夯击作业时,该装配缝隙会放大反弹力,巨大的反弹力转化为交变应力反复作用在承力板上,必然造成承力板局部疲劳、出现裂纹直到断裂。为此,我们采取措施缩小该装配缝隙,使H梁与左、右侧履带架之间近似于刚性连接。具体方法是:在H梁与左、右侧履带架连接缝隙中增加楔形块和T形块,如图4、图5所示。

(3)改进日梁结构

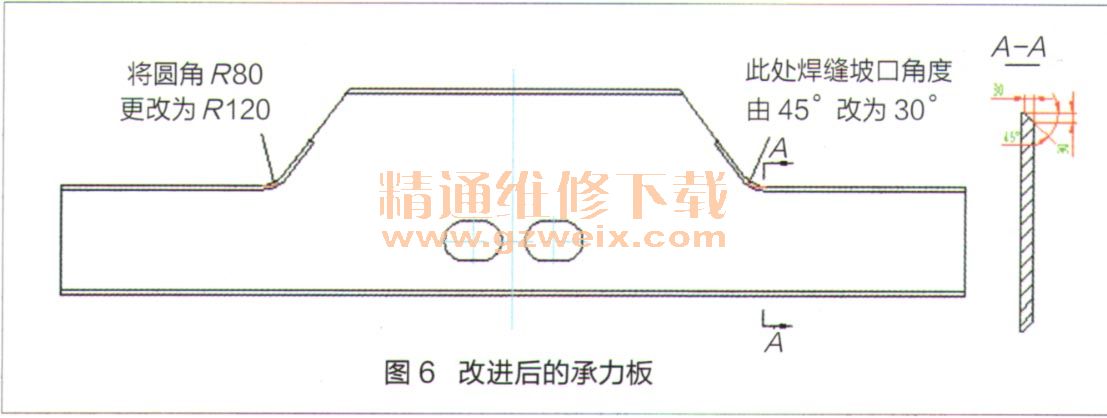

根据H梁故障原因分析中H梁承力板存在应力集中问题,我们对H梁结构进行改进,以降低其应力集中。主要改进部位如下:将承力板圆弧由半径80mm增大到120mm,以有效减小承力板应力集中;焊缝坡口角度由45°变更为30°,以改善承力板与相邻零部件焊缝融合质量。改进后的承压板如图6所示。

(4)提高焊缝质量

根据H梁上的焊缝存在缺陷的问题,我们对车间技术组、质最检验组、特别是焊接组进行质量交底,避免焊缝开裂现象。

我们对强夯机实施上述改进措施后,在实际使用中基本杜绝了H梁开焊和承力板断裂现象,此项改进取得了预期效果。