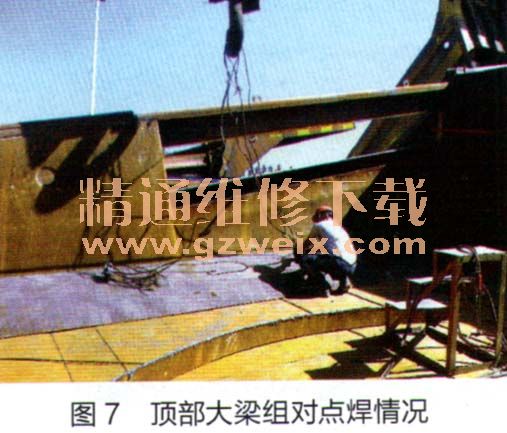

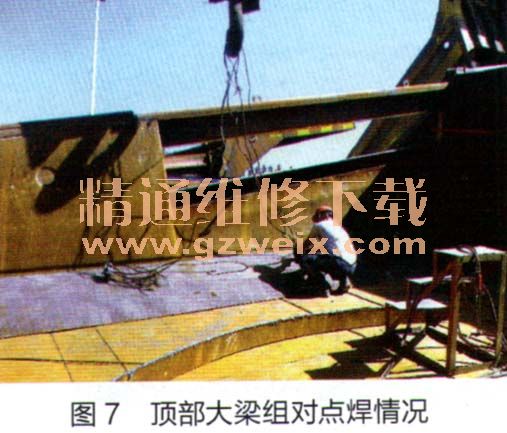

(4)焊接顶部大梁

由于厢斗放置在室外,厢斗顶部大梁要使用吊车组对点焊。将吊环焊接在大梁上,再用吊车将大梁吊起进行组对。焊接厢斗顶部大梁时,要先用点焊定位前端立缝、再点焊定位后端立缝。如果新、旧件不在一个平面上,要用7字码进行调整。厢斗顶部大梁两端间隙控制在0~5mm,以保证焊透。组对过程中,如果有不合适的地方可利用气刨或氧乙炔焊炬修理,直到位置合适后再由人工对齐并进行微调。顶部大梁组对点焊情况如图7所示。

要确保新制作顶部大梁与中部旧梁的平行度,待大梁位置调好以后,进行点焊定位。点焊定位时要对称焊,防止变形。定位点焊后,再进行正式焊接。由于顶部大梁较长,焊接过程中随时可能产生变形,因此应适时对其进行调整,以确保装配精度。

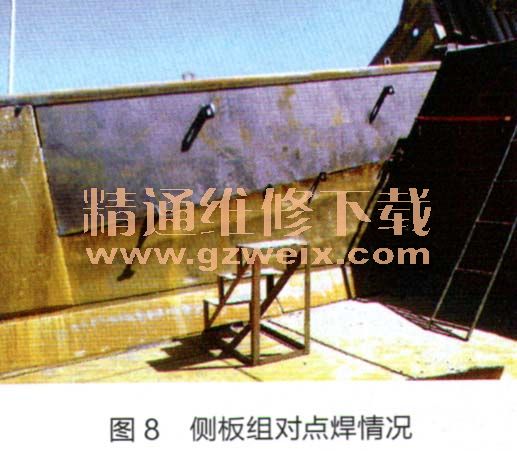

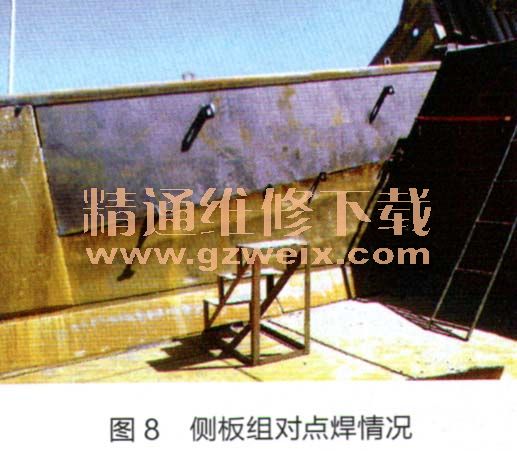

(5)焊接侧板

在新制作每块侧板的两侧各焊接1个吊环(2块侧板共焊接4个吊环),以便吊装和组对定位。侧板组对点焊定位时,先使用吊车将侧板吊起,再调整侧板位置。组对点焊定位顺序为先里后外、先上下后左右。调整侧板内侧时,先将侧板插入新制作顶部大梁内侧,再调整其他位置。若焊缝间隙较大,使用7字码和压缝楔铁调整焊缝。调整外侧之前,先将组对好的内侧上、下分段焊接一部分,焊缝长度为100mm。调整侧板外侧时,若侧板与中部旧梁间隙较大,要使用千斤顶和7字码缩小该间隙,达到适于焊接的间隙(0~5mm) 。将侧板调整到最佳位置后,先定位、点焊其上、下两端水平焊缝,再定位、点焊左、右两端竖焊缝,最后进行正式焊接。焊接完成后,将4个吊环割除。侧板组对点焊情况如图8所示。

组对定位、点焊过程中,若侧板板材存在不合适的部位,使用氧乙炔火焰切割修理直到合适为止。待侧板全部焊完后,用氧乙炔火焰割炬在每侧侧板上各割出2个吊装孔。吊装孔直径为165mm,吊装孔圆心距顶部大梁底部的垂直距离为130mm,距厢斗前护板的水平距离为750mm。吊装孔切割后,为增加强度,在每个吊装孔外侧焊接1个套圈(与吊装孔同心),套圈的具体尺寸为:内径为175~180mm,外径为195~200mm,板厚为20mm。

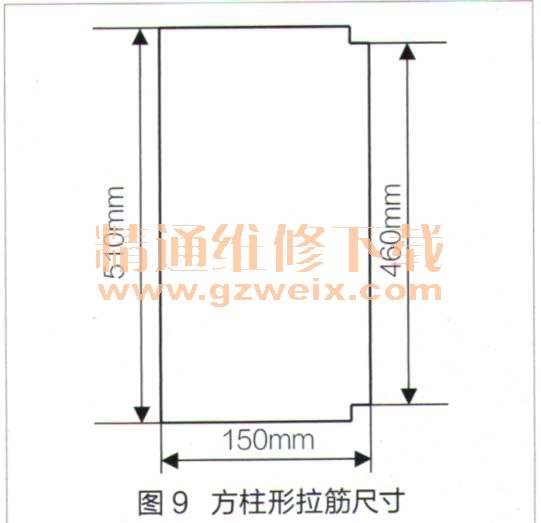

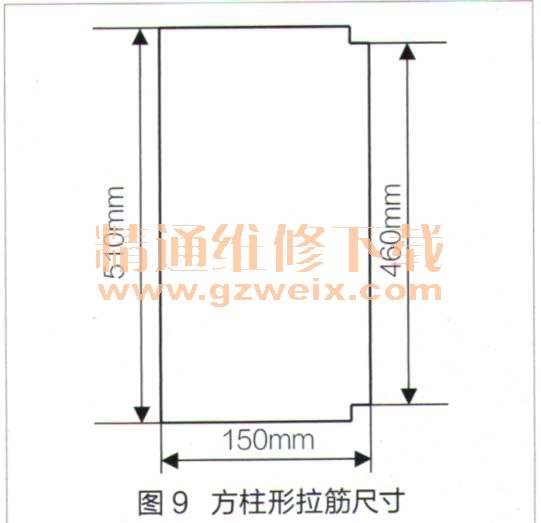

(6)焊接方形拉筋

侧板焊接完以后,使用吊车翻转厢斗。选用焊接性和强度较好、厚度为8mm的16Mn钢板制作6件方柱形拉筋(每个侧板3件),焊接在侧板外侧2个大梁之间,以增加侧板刚性,提高侧板抗冲击能力。方柱形拉筋下料后,使用折弯机将其折成槽钢形,再组焊为方形柱。方形柱拉筋成品高510mm、边长150mm,其尺寸如图9所示。

方柱形拉筋下料时,将所需钢板切割为两等分,以便折弯机折成槽钢形。

4.焊接工艺

(1)焊接方法

焊接顺序办先焊接厢斗顶部大梁,再焊侧板。接头焊缝形式为对接焊缝和角焊缝。焊层层间温度控制在100℃以下,以防温度过高造成焊缝塌陷。为了使厢斗两侧受力均匀、减少焊接变形,焊接时采用多层、多道、双人对称焊接方法。焊接厢斗顶部大梁时,要先焊竖着焊接侧板时,要先焊横缝、再焊竖缝。长焊缝要分段施焊,每段长度为50~100mm。

定位焊缝是正式焊缝的组成部分,它的质量会直接影响正式焊缝的质量。定位焊缝不得有裂纹、夹渣、焊瘤等缺陷。定位焊缝的焊接电流要比正常焊接时大15%~20%,收弧时要填满弧坑,以防止产生弧坑裂纹。定位焊缝应距设计焊缝端部30mm以上,其长度为50~100mm,定位焊缝的间距为400~600mm、角部定位焊缝的焊脚尺寸不得大于设计焊脚尺寸的1/2。焊接时,每焊完一层都要用风铲或渣锤将熔渣清理干净,要做好防风措施,如不慎出现气孔或夹渣,要停止施焊,利用气刨机将气孔和夹渣清理干净再继续施焊。

(2)焊接设备

厢斗为厢形结构,角焊缝较多。根据母材化学成分和焊接性能,选择型号为Miller Dimen Sion .TM .812埋弧焊机,选用型号为LW-81Ni1的焊丝,选用型号为ZX-630的气刨焊机。

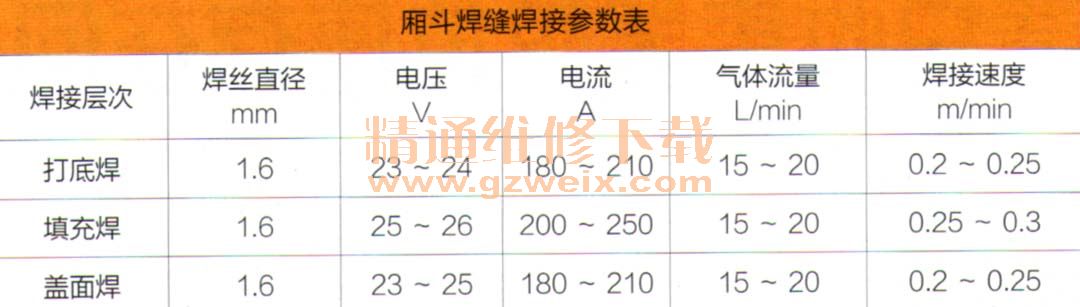

(3)焊接要点

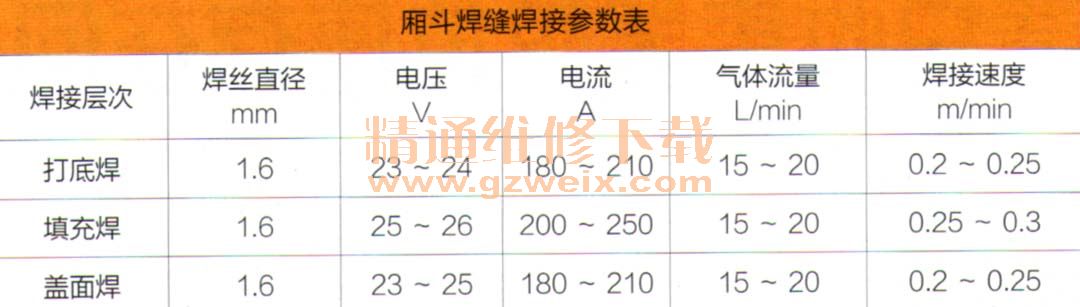

焊接时,严禁在坡口附近以及母材上打弧。电缆线要绝缘良好,避免因短路打伤焊体。每对焊缝对称焊应同步进行,施焊时宜采用窄焊道,多层多道焊,层间温度控制在100℃以下,避免温度过高熔池下淌,影响焊缝成形和美观。厢斗焊缝焊接参数如附表所示。

第一层即打底焊时要保证焊透,盖面时要防止咬边,以确保焊缝质量。焊接完成后,要对焊缝进行保温缓冷处理。利用超声波探伤仪对焊缝外观和内部进行检查。对不合格部分进行修磨或补焊,将辅助工具(如吊环、7字码)取下时,将焊接接头打磨光滑。

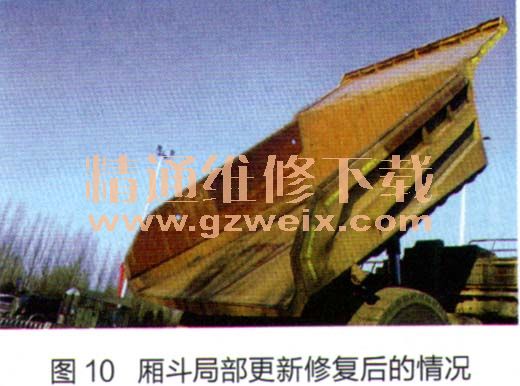

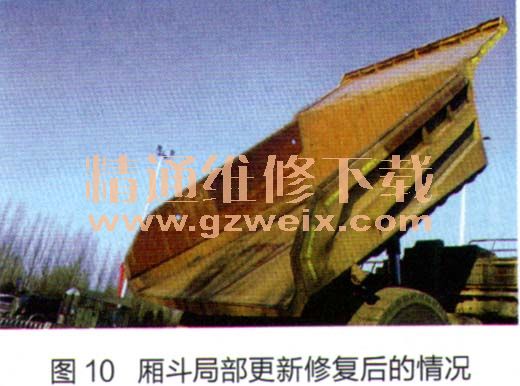

我们按照以上修复方法和焊接工艺对该830E型电传动自卸车厢斗进行了局部更新修复,修复后的情况如图10所示。该自卸车厢斗侧板局部更新后已运行1年,未出现任何变形和裂纹,工作情况良好,为大型结构件的局部更新修复积累了经验。

上一页 [1] [2]