摘要:从商用车电子化发展的进程,阐述了热稳定性对于系统可靠性的重要性,并且对热设计的意义和手段进行了介绍。以实际案例为基础,对比了基于F1oEFD软件热仿真结果与实物试验,说明了仿真与实物测试相互验证的重要性,同时提出了未来热仿真的优化方向。

随着电子技术的发展,电子元件的封装形式和性能不断提升,电子元件正在向复合化和集成化方向发展,作为汽车上主要的电控系统,得益于电子技术的发展,模块也在向着集成化方向发展。作为汽车电器中主要控制模块,车身控制模块也经历了多轮技术革新。模块从分散式向集成式发展,目前在高档车上又出现了新的“分散”。

近年来轻型商用车电子化进程加快,车身控制已经出现了控制模块+电源分配的集成方式(图1)。这种高度集成的结构方式从整车布置、工艺性、可靠性上有大幅提升。但是对于系统的设计是一种考验,尤其是高集成对于模块的热稳定性设计的考验。下文介绍南京依维柯公司在轻型商用车领域车身控制模块热设计的应用摸索。

1 热设计的意义

车身控制模块集成电源分配后,在产品设计时不仅需要考虑原有控制部分设计,如布板、布线、EMC,还需要考虑电源分配的线路容量、功率布线、热影响。高度集成后,热管理成为影响模块最终稳定的主要因素之一。传统的开发方式对于热管理必须采用实物验证方式进行,这种方式成本高、周期长,不满足当下整车开发的要求。因此当下阶段,在开发前期采用热趋势仿真分析,对设计进行优化,成为一种必要手段。

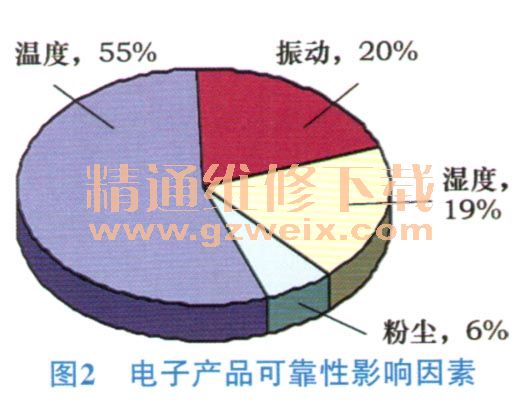

热设计的目的就是为了控制产品温度而采取的方法。从历史经验来看,影响电子电器系统可靠性和性能的因素有振动、粉尘、湿度和温度。某研究机构的研究结果发现温度对电子产品的影响尤为关键。如图2所示。

温度是如何影响系统可靠性呢?电子元件都具有电阻,包括导体和半导体。当通电工作时,因为内阻的存在成了一个内部热源,产生了功率损失,输入功率很大一部分是以热能形式散发出来,因此器件本身温度会有所上升。如果热量不能有效及时地传递到周边环境中,元件内部将会持续升温。因为温升导致元件的性能参数发生变化,进而影响电子电器系统的可靠性。

持续的高温会导致元件基材和产品的结构件偏离其性能稳定的工作稳定区间,出现软化、膨胀变形,造成机械强度降低甚至出现热老化现象,导致材料快速失效。

持续的高温聚集,导致电路板上低熔点焊缝易开裂、焊点脱落,造成电路板失效或者异常。

随着温度上升,元器件电阻阻值也逐步上升;元件的电流放大倍数、使用寿命、漏电流、绝缘电阻等电子元件的特性偏离参数表,导致整个系统采样或者输出偏离设计值,引起系统故障。

随着温度上升,元器件中所使用的绝缘材料的绝缘性能也逐渐变差且加速老化,这个结果与温度成反比,温度越高,绝缘性能越低。

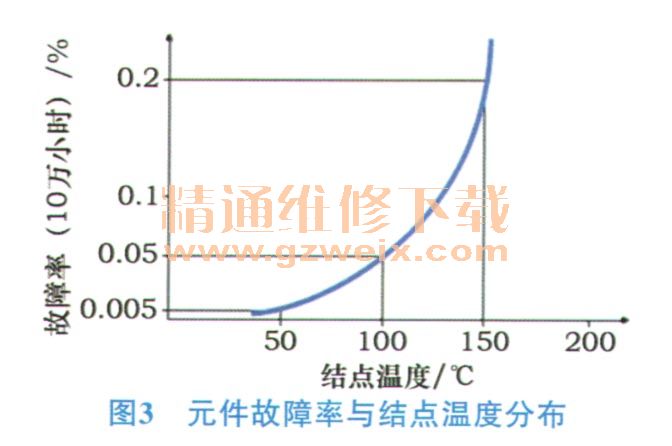

有研究数据表明,随着结点温度的增加,电半导体元器件其热失效率呈指数增长。甚至有的元件,温度每上升10℃,失效率增大1倍,如图3所示。

综上所述,针对电子电器元件的特点,热设计主要目的就是控制元件和产品温升。将系统工作时内部的热量散到外界环境中,确保系统内部所用的电子元器件的工作温度环境不超过其参数表中规定的最高温度,避免出现因为高温导致的产品失效,使电子电器系统按照设计目标稳定可靠的工作。