钢丝绳作为四柱汽车举升机的关键承载零件,在举升机的升降作业中主要通过安装在主平台下方的油缸活塞杆伸缩带动牵引平台完成,钢丝绳在这个系统中起承重作用。一旦钢丝绳失效,而又没有相应的钢丝绳防断保护装置或者钢丝绳防断保护装置也失灵,则会产生汽车倾覆翻车以及人员的损伤事故。下文将从钢丝绳的传动牵引结构说明、失效形式分析、主要结构设计要求以及客户在使用过程的保养和检查等方面,谈谈如何提高四柱汽车举升机钢丝绳的使用寿命,预防钢丝绳失效使用过程中不良后果的发生。

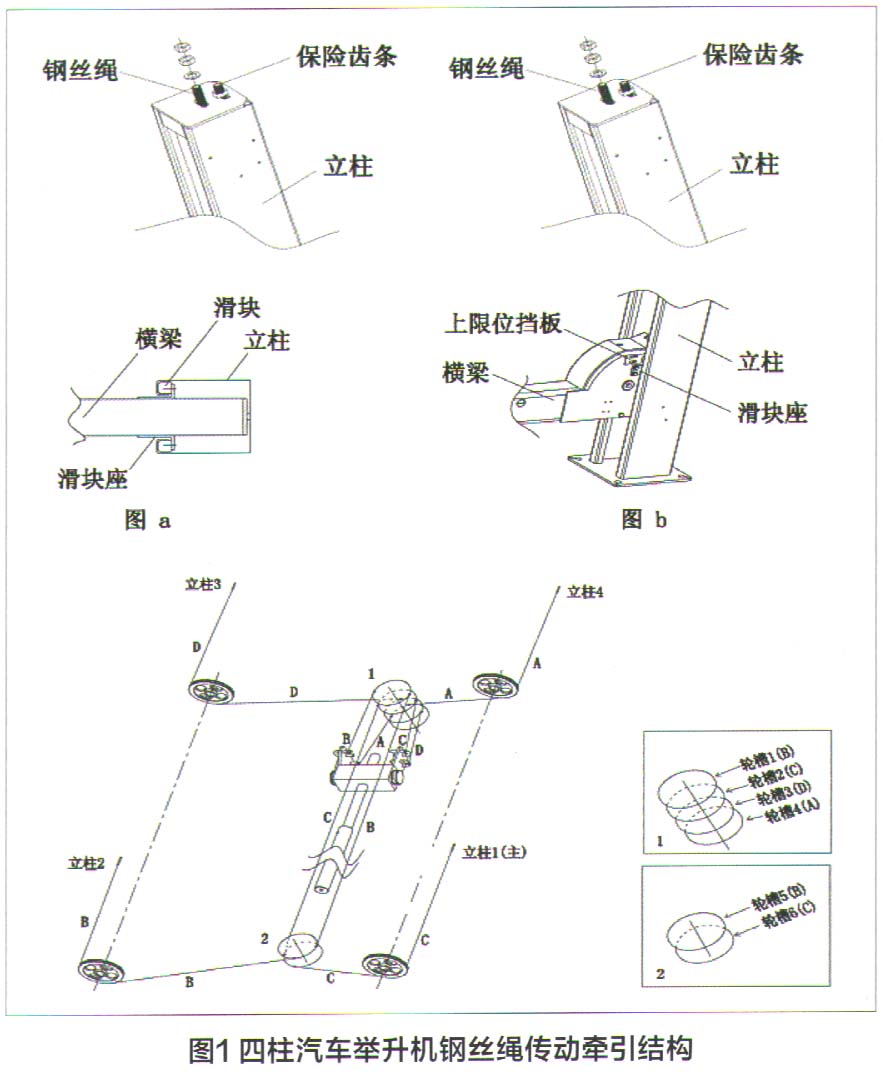

一、四柱汽车举升机钢丝绳传动牵引结构说明(图1)

目前国内市场使用的四柱汽车举升机,大多数为钢丝绳牵引。钢丝绳牵引的四柱汽车举升机,主要由四根立柱,主平台,副平台,两根横梁,泵站,控制盒等组成。主平台中间下方装有油缸,前后各装有一组水平换向的滑轮,两根钢丝绳固定在活塞杆的拉座,每根钢丝绳短的一端经平台前方滑轮转向90°,经横梁滑轮垂直换向后固定到立柱顶部,每根钢丝绳长端经平台前方滑轮转向180°后,经平台后侧滑轮水平换向后经横梁滑轮垂直换向后,固定到立柱顶部。两根横梁的两端各装有一个垂直导向的绳轮,中间连接主、副平台。需上升时,按下上升按钮,泵站接通电源后,电机旋转,带动齿轮泵向系统输出高压油,进入油缸有杆腔,推动活塞杆收缩,活塞杆收缩带动固定在活塞杆端部的拉座拉动钢丝绳,带动平台和横梁组件上升,需下降时,先打开解锁手柄(如属电动解锁,一般配有延时上升,仅需按下降按钮),保险解锁,按下手动下降阀,回油油路打开,油缸活塞杆伸长,液压油在平台和上面举升物的作用下,经调速阀流回油箱,钢丝绳拉住平台完成下降作业。

二、钢丝绳失效形式分析

按照我国起重机钢丝绳的保养、维护、检验和报废标准GB/T5972-2016,钢丝绳失效形式主要有:断丝,绳径变小,腐蚀,畸形和损伤。其中畸形和损伤又包括:波浪形,笼状畸形,绳芯或绳股突出,钢丝突出,绳径局部增大,局部扁平,扭结,弯折,弹性降低度等。本文主要分析实际应用中所发生的断丝,绳径变小,畸形三类失效形式。

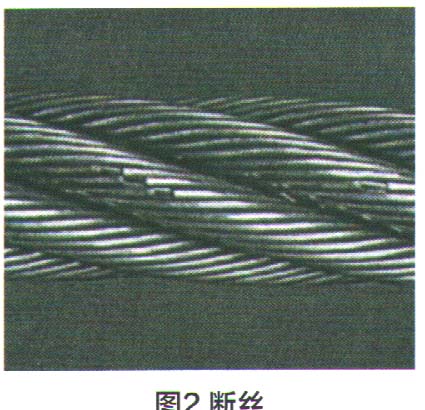

1.断丝分析

断丝(图2)是钢丝绳最常见的失效形式。其主要由于钢丝绳在工作环境介质和工作应力共同作用引起低应力脆断。钢丝绳断裂失效,很大程度上取决于它的工作环境,主要分为磨损断丝和腐蚀断丝两种。磨损断丝是钢丝绳在运行过程中与滑轮接触部位产生磨损,日积月累磨损日趋严重,最终造成断丝,其断口两侧呈斜茬,断口扁平,出现在钢丝绳磨损严重的部位一般在与滑轮接触区域。腐蚀断丝一般发生在钢丝绳在具有腐蚀性介质环境下运行,使钢丝绳被腐蚀,有效工作面积不断减少导致钢丝绳的强度降低同时还会引起不规则表面应力裂纹扩展,进而加速疲劳,最终导致断丝,这种断口形状不整齐,呈针尖状。

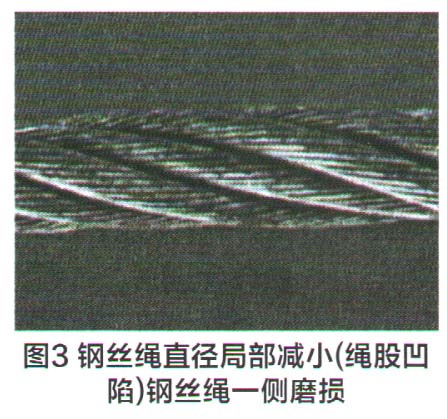

2.直径减小分析

外部磨损是导致钢丝绳直径减小的主要原因,通常是由钢丝绳与滑轮的接触部位之间的压力引起的,如轮槽两侧面夹角偏小,受力后钢丝绳偏向与轮槽侧面接触,可能会引起钢丝绳的一侧磨损(图3、图4),通常钢丝绳的磨损出现在与滑轮轮槽接触的区段,润滑不足或不正确以及具有腐蚀作用的灰尘和沙土的存在都会影响到磨损速度。同时下列原因也会导致钢丝绳直径的减小。(1)内部磨损和钢丝凹痕;(2)由钢丝绳内部相联绳股和钢丝之间的摩擦导致的内部磨损,特别是钢丝绳受弯时;(3)纤维芯的劣化或钢芯的断裂;(4)钢丝绳内层股的断裂。因磨损导致尺寸减少和表面状态改变,并最终丧失其功能的现象称为磨损失效。钢丝绳磨损失效,主要有两种模式:机械磨损和塑料磨损。机械磨损,其主要原因是在使用过程中其外层钢丝与绳槽表面接触而引起的磨损。这种现象在钢丝绳与滑轮接触部位特别明显。主要表现为钢丝绳外周表面的钢丝被磨平,绳径变细,受载面积减小,受载能力也随之降低。此外钢丝绳润滑不足以及钢丝绳上绳股间有灰尘、砂粒也会加速机械磨损的产生。而塑料磨损,主要由于振动、碰撞,内部挤压造成的钢丝绳表面磨损。磨损失效是缓慢发展、渐变的过程。不像断裂事故那样突然。但磨损通常导致受载截面面积的减少以及疲劳敏感性的增加,造成断裂失效,特别在湿度较大的环境中,磨损将加速腐蚀过程。

关键词: