2 混合动力的工作过程

2.1 节能概述

1905年H.Piper在美国提出混合动力专利申请时,混合动力部件增加了车的整体质量,加重了燃油的消耗。现代汽车使用多种技术来提高燃油经济性并减少排气量,这些技术使得混合动力电动汽车可同时使用燃油和电能。

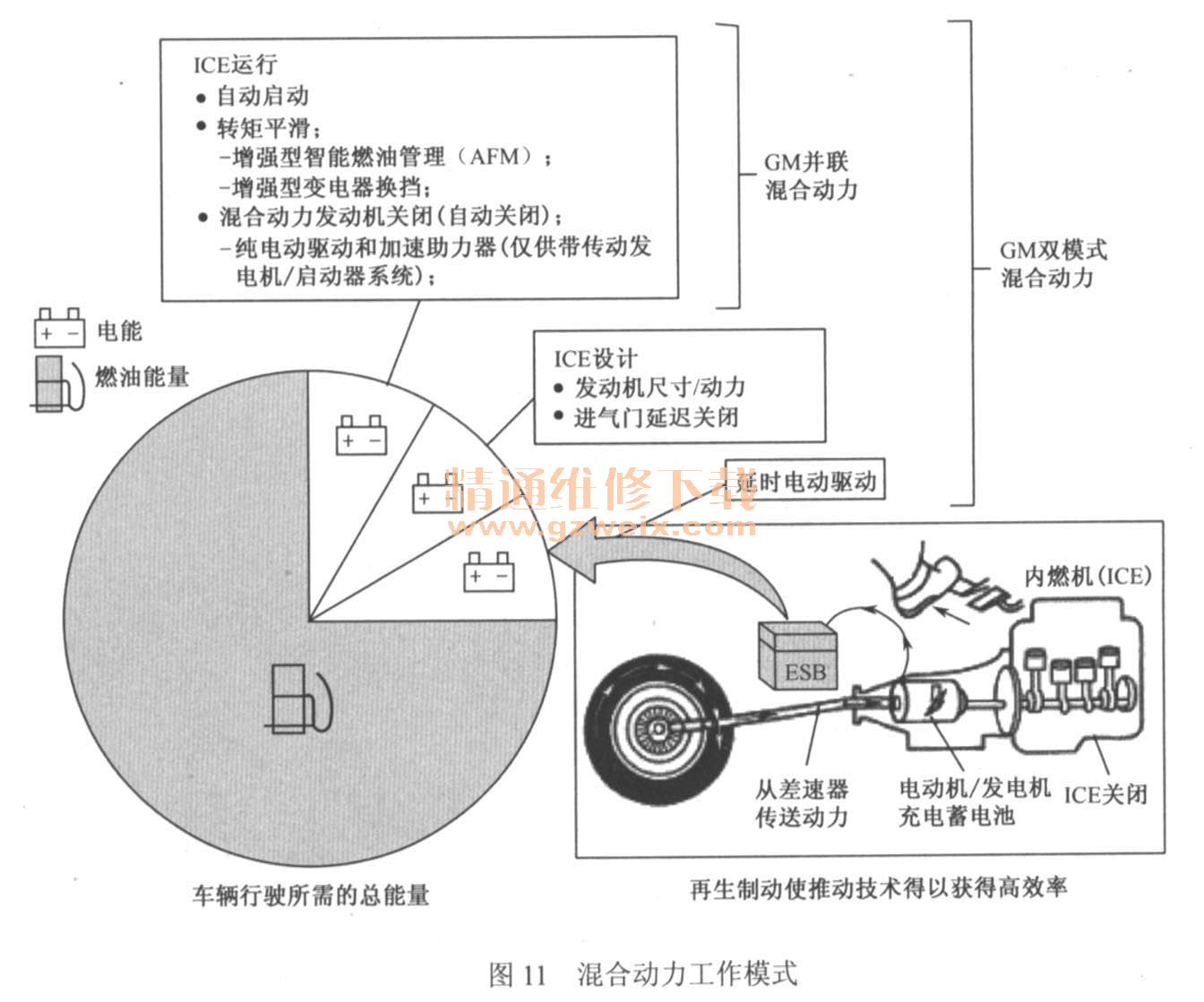

假设从城市A行驶到城市B需要消耗一定的总能量,对于非混合动力汽车,这些能量仅能够通过燃油来提供,但是对于混合动力电动系统,还可以通过电能提供能量。如果电能储存能力够大,HEV甚至可以仅通过电能驱动。为了提供更多的电能,某些驱动技术会影响内燃机操作,例如当汽车停止即关闭发动机。其他技术会改进内燃机设计以使得体积或动力更小的发动机也可保持优良的性能。

除了与内燃机一起向汽车提供能量,混合动力电动系统还能减少传统热能产生时的能量损失。非混合动力汽车主要通过两种途径发热损失能量,第一种是汽车运行时内燃机的空转,如图10所示;第二种是制动系统的摩擦使得动能转换为热能。混合动力汽车可以通过关闭混合动力电动系统的发动机,以及再生制动功能来减小这两种由于产生热量导致的能量损失。

一些单模式混合动力电动汽车在城市内行驶比在高速公路上行驶时燃油经济性更高,这是因为单模式混合动力汽车的设计具有单一的高效速度点,而这一点的速度通常低于高速公路的行驶速度。当汽车行驶速度大于高效速度点时,混合动力汽车会r匕非混合动力汽车更浪费能量,双模式混合动力系统具有多个高效速度点以及纯机械动力路径,因此在城市和高速公路行驶时都比同类非混合动力汽车燃油经济性更好。

2.2混合动力工作模式

混合动力工作模式如图11所示,有些混合动力车辆(HEV)可仅通过电能以有限的速度(最高20~30mph)行驶或行驶有限的距离。

2.3混合动力模式的工作过程

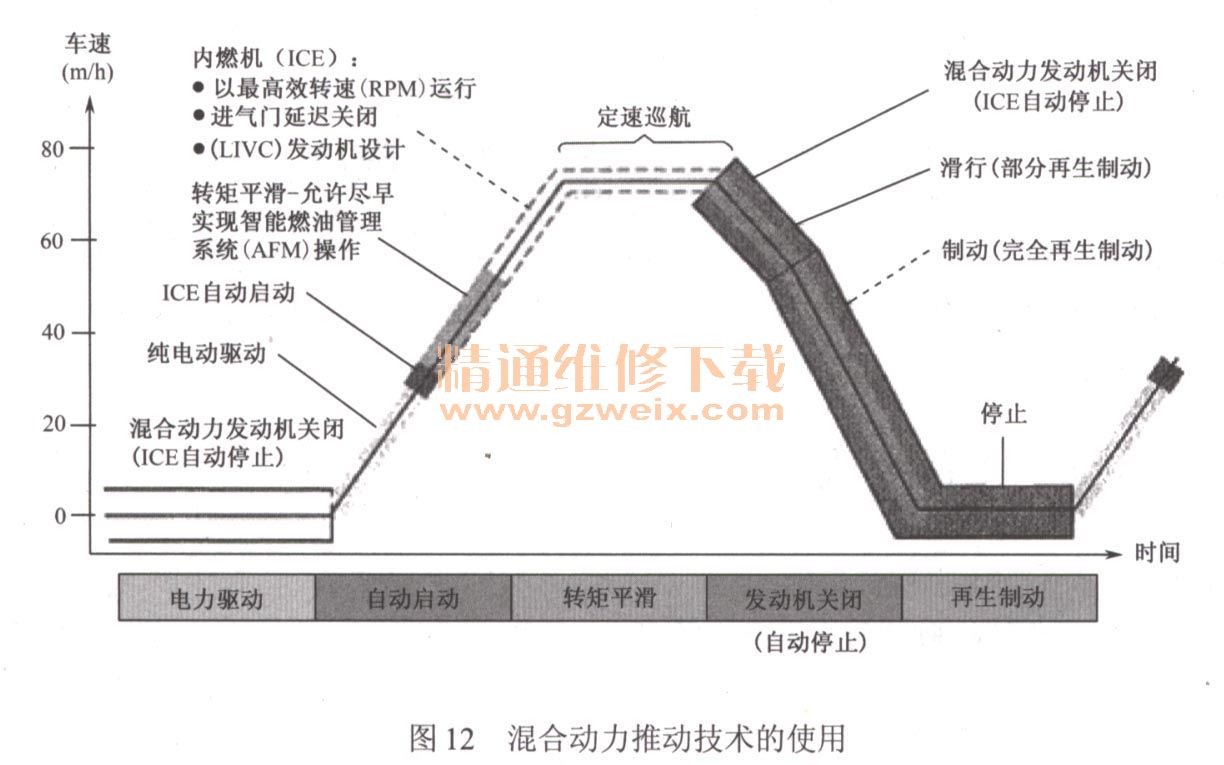

双模式混合动力推动技术如图12所示,它说明了在标准行驶过程中各种推动技术的使用情况。

1.电力驱动

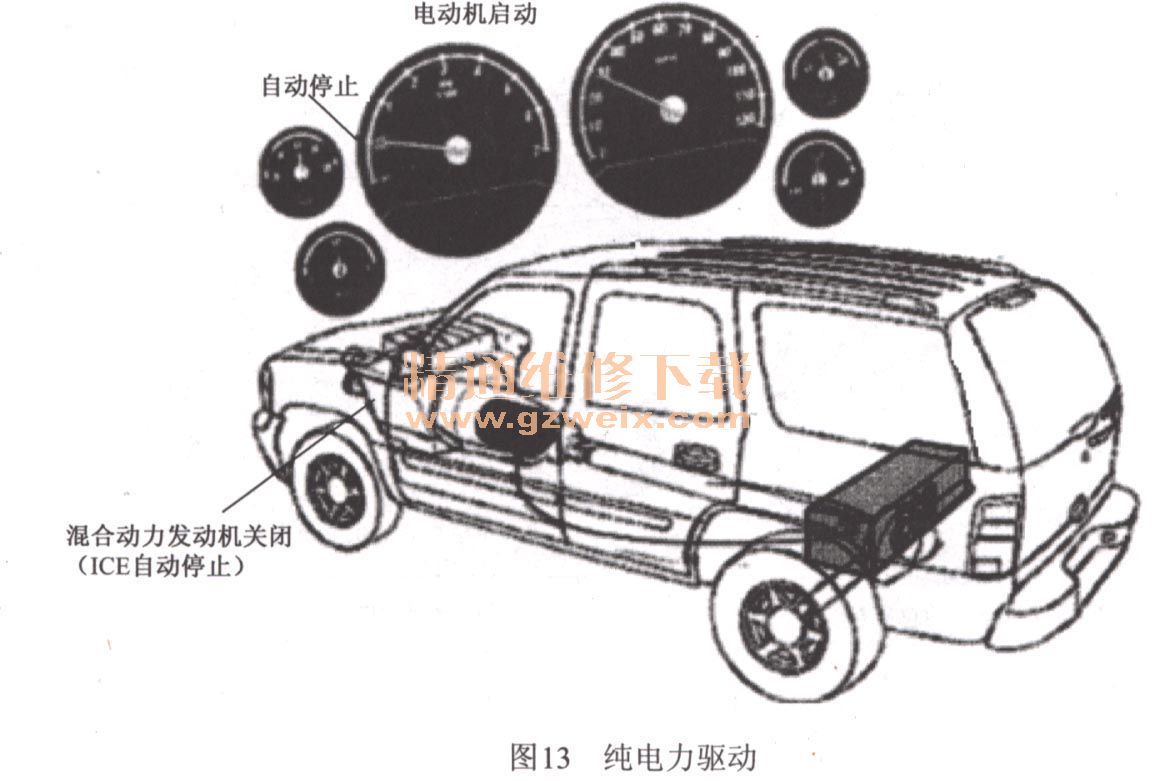

有些混合动力设计可以仅通过电能驱动汽车,且在汽车达到一定速度或一定动力要求前混合动力发动机保持关闭状态。因为电动机在转速为0时可100%传输额定转矩,在汽车初始加速过程中电动机可提供比内燃机更好的性能,纯电力驱动如图13所示。

内燃机必须达到每分钟几千转才能达到最大转矩,与内燃机相比,电动机的启动模式的排气量更小。除了纯电能启动,一些混合动力设计还可以结合电动机/发电机和内燃机的能量在高速或高负载时驱动汽车。虽然这并没有提高燃料燃烧的效率,但混合动力汽车的内燃机马力可以设计得更小,并能保持或超过传统汽车的加速能力,马力更小的内燃机会比非混合动力汽车消耗更少的燃料,因此提高了混合动力汽车的整体燃料燃烧效率。

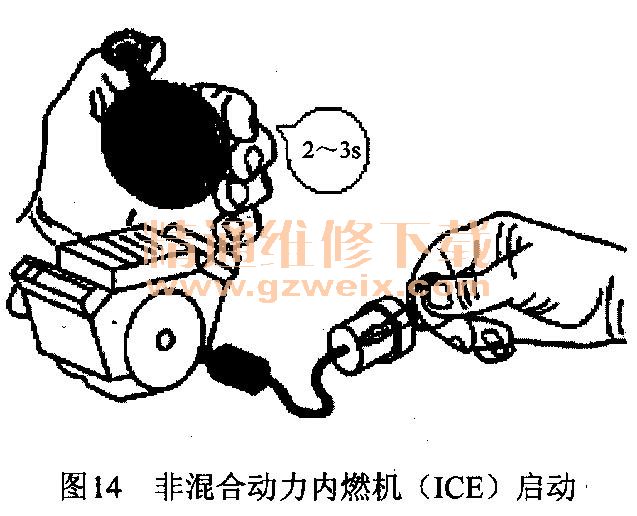

2.发动机自动启动

传统汽车发动机具有低电压启动电动机,驱动发动机从停止状态达到约200 r/min的转速,启动时间需要2~3s,如图14所示,在发动机启动转速较低时,发动机发动需要额外燃料并造成废气排量增加。由于混合动力汽车的电动机/发电机比传统上安装在发动机内的启动器更为强大,可以驱动内燃机在300 ms (0.3 s)之内达到标准怠速(约600 r/min)如图15所示,在启动速度如此高的情况下,无需额外燃料,也减少了废气排量。对于汽车的驾驶员来说,混合动力汽车发动机的启动可瞬间完成。

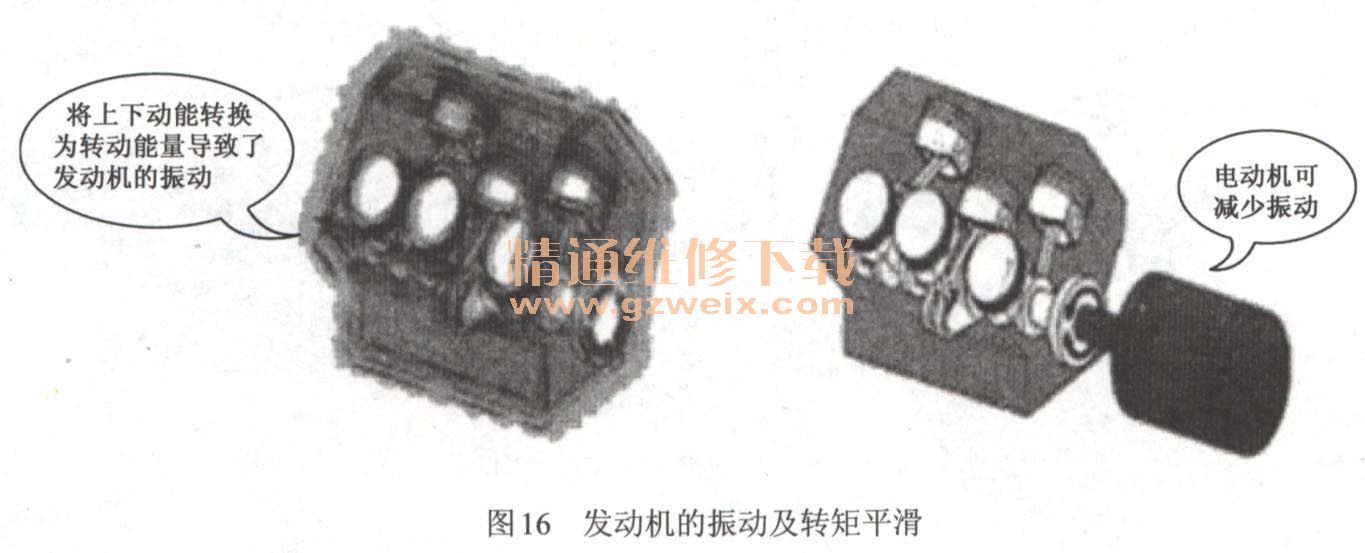

3.转矩平滑

内燃机的曲轴并不是在发动机的所有转速上都可以平滑地转动。燃烧过程的脉冲会导致曲轴速度每秒变化多次,如图16所示,这些振动在发动机转速高的时候通常被掩盖住了,因此,非混合动力汽车的高发动机转速被校准入变速箱换挡速度以及变矩器离合器操作。

此外,汽车的动力传动系统在以一定速度和负载转动时也会传递振动,转矩平滑指的是去除这些发动机和传动系统造成的振动的过程。

在传统行驶条件下混合动力电动汽车使用转矩平滑和传动系统缓冲可以L匕非混合动力汽车校准更低的发动机转速,从而提高燃料燃烧效率并减少排气量,这些条件包括:

①更低的发动机转速变速箱换挡点;

②提早的变矩器离合器(TCC)闭锁(第二齿轮);

③智能燃料管理系统的扩展。

混合动力电动汽车能通过电子机械方式减小这些较低发动机转速所带来的振动,并可主动或被动执行。

发动机/发电机在发动机操作和发电机操作间每秒循环多次,以进行智能转矩平滑,其情形包括发电机负载减小曲轴速度、发动机帮助增加曲轴速度、平均效果平滑曲轴振动。

电动机从0 rpm开始采用100%的额定转矩来达到其最大额定速度,当曲轴速度由于燃烧循环开始变慢,即使发动机速度也变慢,发动机转矩也将保持稳定,这表示其具有较“平滑”的转矩曲线。电动机在电动机辅助系统和发电机之间的稳定转矩减少曲轴速度的变化,因此发动机辅助系统或发电机负载帮助平滑曲轴的振动。飞轮式发电机启动器混合动力技术以及GM双模式混合动力技术应用了智能转矩平滑,带传动发电机启动器混合动力技术应用了被动转矩平滑,发动枷发电机平滑的相同过程可应用于混合动力汽车传动系统以减缓底盘的振动。

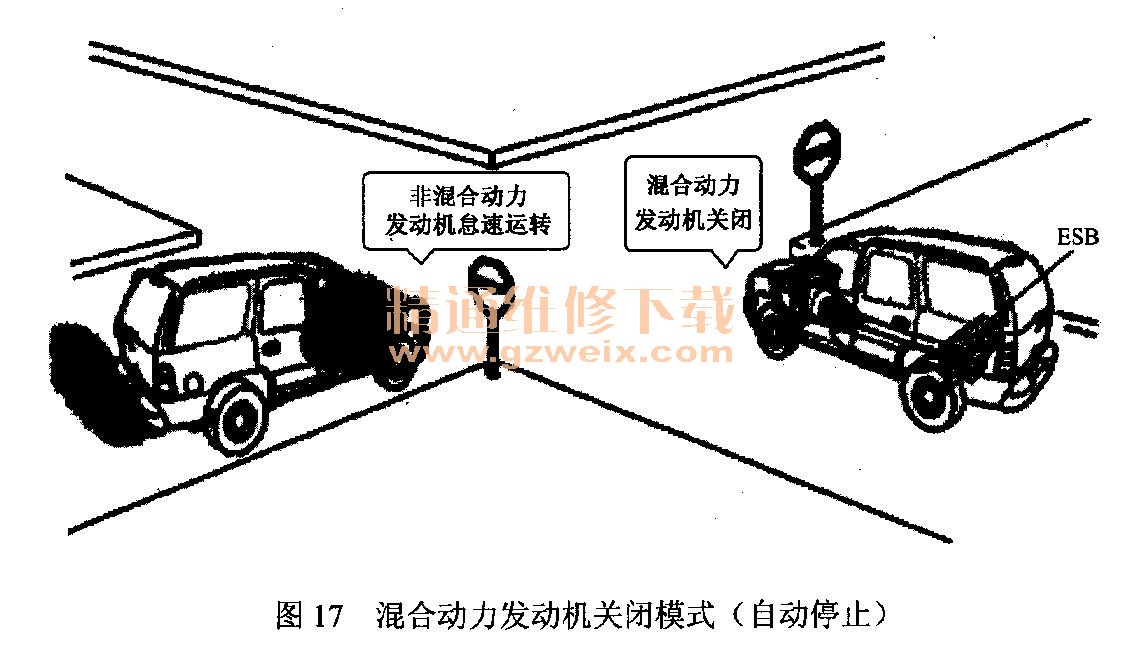

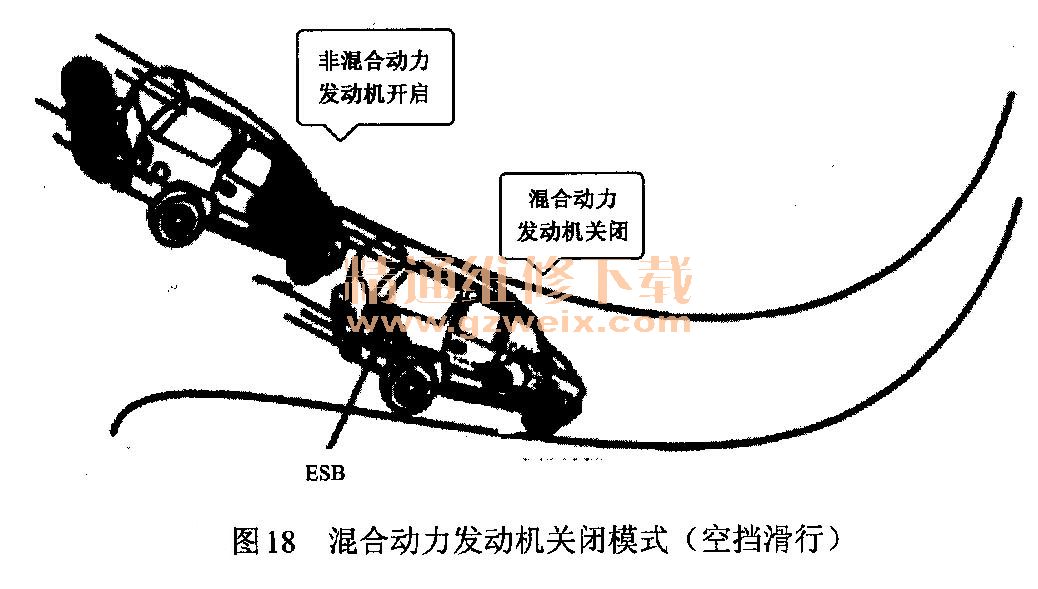

4.动力发动机关闭(自动停止)

混合动力汽车的内燃机在汽车空挡滑行或停止状态下内燃机是不需要怠速运转的,这是因为混合动力系统的强大电动机/发电机可以快速地自动启动内燃机,如图17所示。混合动力控制系统通常仅在汽车初始启动或内燃机低于正常工作温度时允许内燃机怠速,当内燃机处于正常工作温度时,只要油门没有被踩下,内燃机都可以被关闭,如图18所示,取决于具体行驶情况,内燃机可以完全停止转动或继续转动,但是所有燃料喷射口都关闭。由于行驶性能的原因,通常内燃机仅能在汽车处于较低速度或停止状态时可以停止转动。混合动力发动机关闭(自动停止)模式可以在某些情况下禁用,例如当混合动力蓄电池亏电需要充电辅助或只有在内燃机工作时才能达到车内制冷供暖要求,汽车工作在自动停止模式可能需要对汽车其他系统做出改进。

5.再生制动

制动作为汽车的三大基本功能(行驶、转向和制动)之一,直接影响汽车的安全性。在混合动力汽车的研究和开发中,再生制动是一种降低能耗、减小排放、增加续驶里程的重要手段。以一辆自重1500 kg的轿车为例,当它以70 km/h的速度行驶时开始制动,起始动能可达300 kJ,如果这些能量能够全部回收并用于整车行驶,可以驱动车辆行驶1.8 km。但在传统汽车中没有再生制动系统,这些能量大部分以热能的形式消耗掉了。中国西部大部分地区道路起伏变化明显,常有数百米的坡道,在下坡时将车辆的制动减速能量回收储存起来,需要时再释放出来使用,不但可以节省能源,还可减少制动系统的磨损。在中国的城市交通中,由于汽车保有量的急剧增加导致道路拥堵等问题日益严重,频繁的加速和减速更需要再生制动系统回收能量。因此,对有量产的混合动力汽车再生制动系统的研究具有重要意义,技术成熟后将产生巨大的经济价值和社会效益。

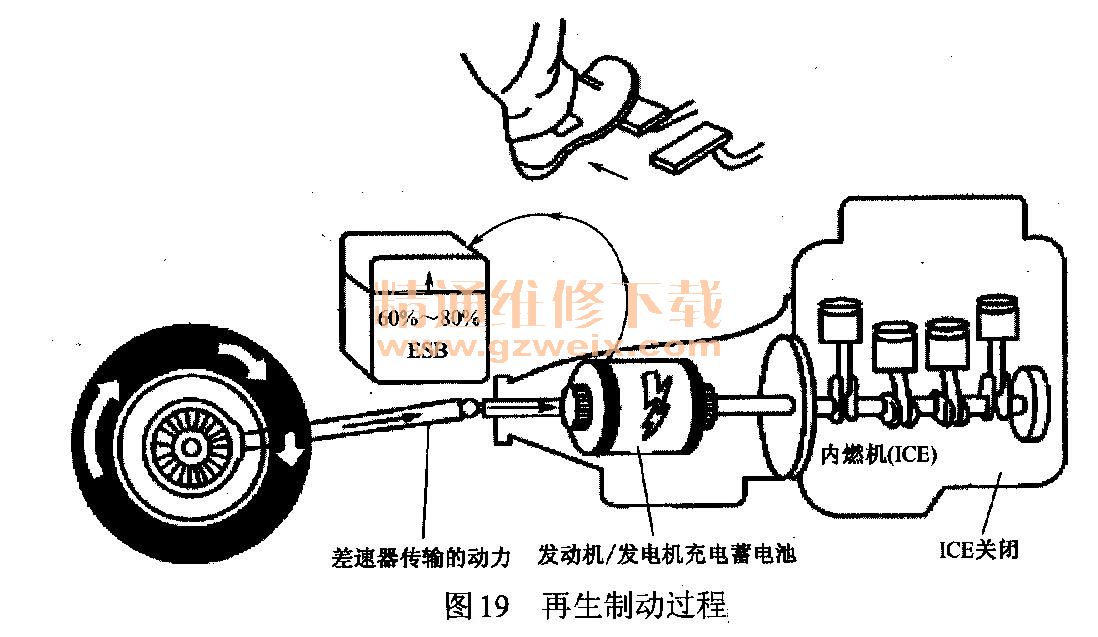

再生制动(Regenerative Braking)也称反馈制动,是一种多使用在汽车或铁路列车上的制动技术,在汽车行驶时获取可以使用但在传统汽车制动或空挡滑行时浪费掉的能量的过程。非混合动力汽车在制动时,制动系统将汽车的动量转化为热能,因此在制动时,汽车在运动时“储存”在汽车内的动能被浪费掉了。在混合动力设计中,这些在制动空挡滑行时浪费掉的汽车能量的一部分可通过电动机转化为电能,电动机将作为发电机工作,在使汽车制动的同时产生电能并向混合动力蓄电池充电,如图19所示。

产生电能的负载与标准液压制动系统一起使汽车减速。当驾驶员踩下制动踏板后,电动泵使制动液增压产生所需的制动力,制动控制与电动机控制协同工作,确定电动汽车上的再生制动力矩和前后轮上的液压制动力。再生制动时,再生制动控制回收再生制动能量,并且反充到动力电池中。与传统燃油车相同,电动汽车上的ABS及其控制阀的作用是产生最大的制动力。

系统使用更多时间结合再生制动与液压制动系统,因此对于汽车驾驶员来说,制动时间较为理想。获取之前浪费的能量也是使混合动力电动汽车r匕非混合动力汽车更节省能源的优势之一。在制动空挡滑行中获取的能量更多,则内燃机向混合动力蓄电池充电所需时间就更短。除了增加燃料燃烧效率,由于制动无须全部承担降低车速的工作,汽车的制动间隔也得以提高。

6.发动机空转关闭操作的系统

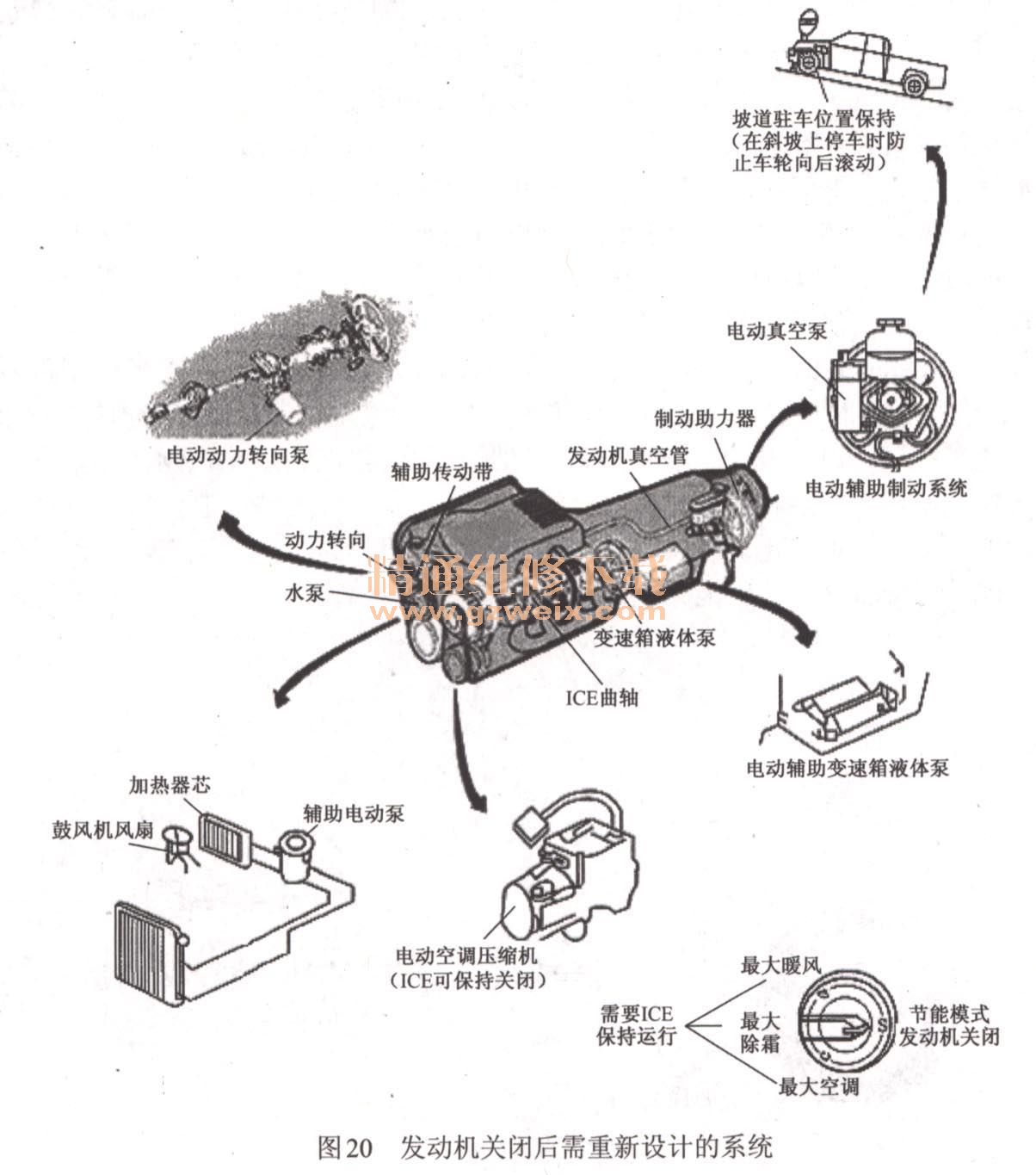

在传统非混合动力汽车中,动力制动、动力转向、暖风和制冷(HVAC)、自动变速箱等系统由发动机直接驱动,如图20所示,所有以上系统的工作都有赖于内燃机曲轴的转动。如果内燃机的曲轴停止旋转,这些系统都将无法工作。

为了节约燃料和降低排放,HEV需要经常启动混合动力发动机关闭(自动关闭)模式,相对于传统的非混合动力汽车而言,这些系统必须重新设计,以最大限度地增加混合动力汽车发动机关闭后能工作的时间,并且要保证控制性能,驾驶员的舒适程度及人员和汽车的安全性。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] 下一页