第八章 电子点火系统

第一节电子点火系统组成与分类

一、传统点火系统缺陷

传统点火系统自1910年开始应用在汽车上以来,为汽车的使用与发展作出了巨大贡献。自20世纪70年代以来,随着汽车发动机向高转速、高压缩比和大功率方向发展,特别是排气净化和燃料消耗法规日趋严格,传统点火系统越来越难以满足新法规的要求。其主要缺陷如下。

1.触点容易烧蚀,需要经常检修

在传统点火系统中,点火线圈一次电流由断电器触点控制。在触点断开瞬间,由于一次绕组自感电动势作用在触点两端会使触点产生火花,因此触点容易烧蚀。触点烧蚀后,动触点与静触点之间的接触电阻增大,从而导致一次绕组断电电流减小、二次电压最大值降低、高压火花能量减小、点火可靠性降低。为此在使用中,触点需要经常检修或更换。

2.高速时二次电压降低,不能满足高速和多缸发动机的要求

由传统点火系统的工作特性可知,点火线圈二次电压的最大值随发动机转速升高和气缸数增多而降低。如将传统点火系统与高速、多缸发动机配合使用,就会导致发动机高速断火。

3.火花能量提高受到限制,不能满足现代汽车发动机燃烧稀薄混合气体的要求

为了降低燃料消耗量和发动机排出废气中一氧化碳CO、氮氧化物NOx和碳氢化合物等有害气体的含量,现代汽车发动机将火花塞电极间隙增大到了1.0~1.2mm来燃用稀薄混合气。这就要求点火系统具有较高的点火能量和较长的放电持续时间。在传统点火系统中,由于断电电流的大小受触点允许电流强度的限制而不能过大,否则触点很快就会被烧蚀而造成点火系统不能跳火。传统点火系统的断电电流一般不得超过5A,其点火能量一般不超过60mJ,因此难以满足发动机燃用稀薄混合气的要求。

4.二次电压上升慢,对火花塞积炭敏感

传统点火系统点火线圈的匝数较多、电感较大,此外在触点断开时,触点火花使一次电流不能及时切断、电流变化率较低,因此二次电压的上升率低、上升时间长(一般为120gs)。当火花塞积炭时,由于二次电压上升速率低,因此积炭形成的旁路电阻容易漏电而造成点火困难。

二、电子点火系统组成与类型

(一)电子点火系统组成

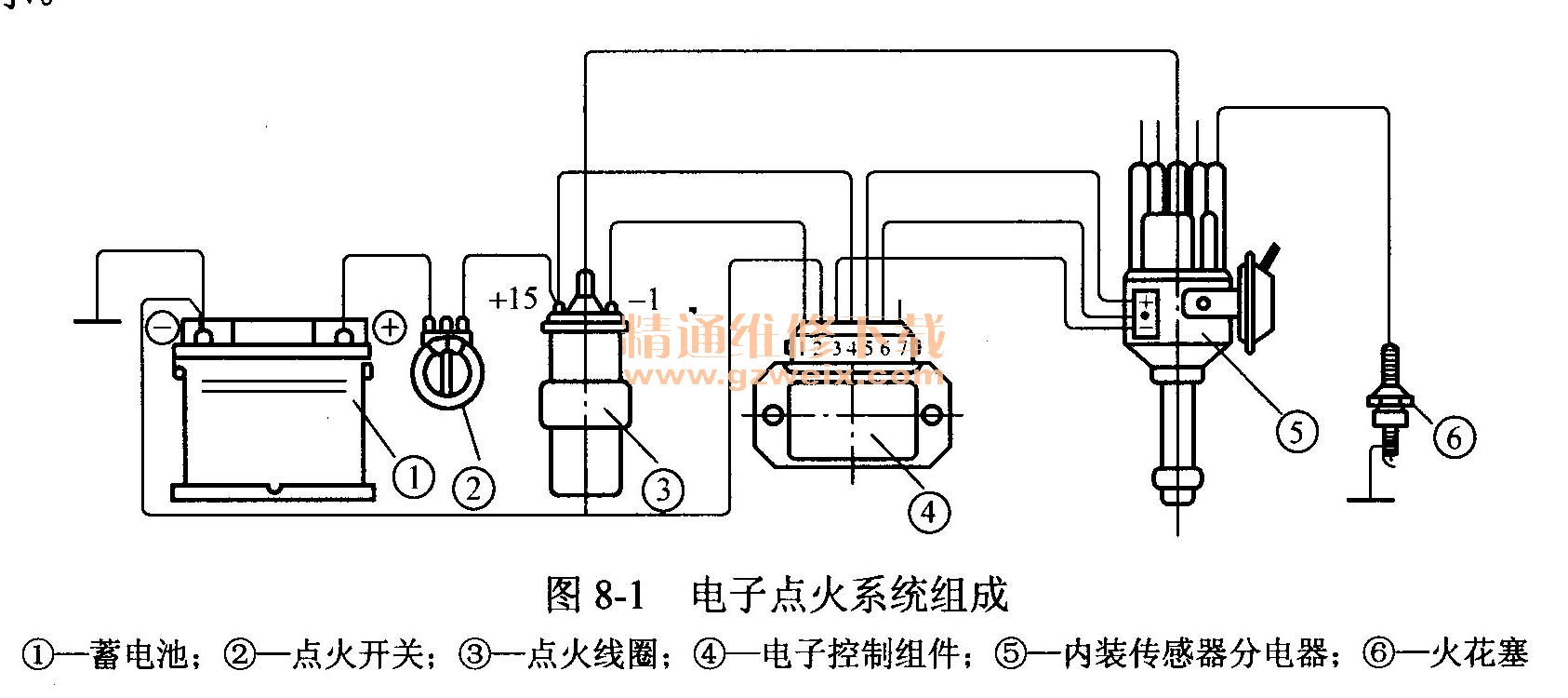

电子点火系统又称为半导体点火系统或晶体管点火系统,主要由点火电子组件、分电器以及安装在分电器内部的点火信号发生器、点火线圈、火花塞等组成,如图8-1所示。

点火电子组件又称为电子点火器(简称点火器),由半导体元器件(如二极管、三极管、电阻、电容等)组成的电子开关电路。

汽车电子点火系统的主要作用是根据点火信号发生器产生的点火脉冲信号,接通和断开点火线圈的一次电路,其作用与传统点火系统中的断电器相同。

点火信号发生器又称为点火信号传感器,安装在分电器内,可据各缸的点火时刻产生相应的点火脉冲信号,控制点火器接通和切断点火线圈一次电路的具体时刻。

(二)电子点火系统分类

电子点火系统应用在汽车上已有30多年的历史。在电子点火系统发展的初期,主要是为了解决断电器触点烧蚀和维修问题,采取的措施是减小触点电流,由于点火系统中仍有触点存在,因此称为有触点电子点火系统或半导体辅助点火系统。鉴于触点始终存在烧蚀问题,给使用维修带来极大地不便,因此有触点电子点火系统未能得到广泛应用。20世纪80年代以来,汽车上广泛应用的是无触点电子点火系统。目前所说的电子点火系统均指无触点电子点火系统。其分类方法如下。

1.按储能形式分类

按点火系统的储能形式,电子点火系统可分为电感储能式电子点火系统和电容储能式电子点火系统。

(1)电感储能式电子点火系统。该点火系统的储能元件为点火线圈。发动机工作时,点火系统先将点火能量以磁场能的形式储存在点火线圈中,然后在需要点火时,再将部分点火能量转换为电场能量并分配到火花塞电极间隙上跳火点着混合气。电感储能式电子点火系统结构简单、成本较低,目前汽车上采用的电子点火系统大都为这种电子点火系统。

(2)电容储能式电子点火系统。该点火系统的储能元件为电容器。发动机工作时,点火系统先将点火能量以电场能的形式储存在专用电容器中,在需要点火时,储能电容再向点火线圈一次绕组放电,与此同时,在二次绕组中感应产生高压电并加到火花塞电极间隙上跳火点着混合气。电容储能式电子点火系统结构复杂、成本较高,放电持续时间较短(5~50μs;电感储能式为1000~2000μs),对发动机起动、低速点火和燃烧稀气极为不利,因此主要用于车速较高的赛车上。

2.按点火信号发生器结构类型分类

按点火信号传感器的结构类型,电子点火系统可分为霍尔式、磁感应式和光电式电子点火系统。

(1)霍尔式电子点火系统。该点火系统的点火信号发生器为霍尔式传感器。霍尔式传感器又称为霍尔效应式传感器,是用霍尔元件制成,霍尔元件是利用霍尔效应制成的电子元件。霍尔传感器的突出优点是输出信号准确、可靠,不受发动机转速影响。上海桑塔纳、奥迪100、红旗CA7220、解放CA 1040/CA6440等型汽车采用的电子点火系统均为霍尔式电子点火系统。

(2)磁感应式电子点火系统。磁感应式电子点火系统又称为磁感式电子点火系统。该点火系统的点火信号发生器为磁感应式传感器。磁感应式传感器的突出优点是结构简单,由电磁铁机构组成,其输出信号由电磁感应产生,也为脉冲信号,故又称为磁脉冲式传感器,系统又称为磁脉冲式电子点火系统。磁感应式传感器比霍尔式传感器应用较早,其输出信号在发动机低速时不如霍尔式传感器准确、可靠。北京切诺基BJ2021、北京BJ2020、国产猎豹吉普车、解放CA 1092、东风EQ 1092、伏尔加24-10等型汽车采用的电子点火系统均为磁感应式电子点火系统。

(3)光电式电子点火系统。其点火信号发生器为光电式传感器。光电传感器是利用发光元件(发光二极管)和光电转换元件(光电晶体管)制成的传感器。由于发光元件和光电转换元件的工作性能受环境条件(如灰尘、油污和光照等)影响较大,而汽车工作环境又十分恶劣,这就要求光电传感器必须安装在密封良好的环境内,因此采用光电式电子点火系统的汽车较少,日本三菱吉普车、日本尼桑轿车采用了光电式电子点火系统。

3.按一次电流控制方式分类

电子点火系统按一次电流的控制方式,可分为点火控制器控制式和微机控制式点火系统。

(1)点火控制器控制式点火系统。电子控制器有分立元件式和集成电路式控制器。两种控制器都是根据分电器与发动机曲轴之间的点火正时关系和点火提前调节机构的工作情况对点火时机进行控制。因为影响点火时机的因素还有很多,如发动机冷却液温度、进气温度、进气压力、汽车速度等,所以点火控制器控制点火时机不可能实现精确控制。

(2)微机控制点火系统。当发动机运转时,微型计算机(即单片机)根据与发动机工作参数有关的各种传感器(如曲轴位置传感器、空气流量传感器、节气门位置传感器、发动机冷却液温度传感器、进气温度传感器、进气压力传感器、车速传感器等)输入的信号,经过数学运算和逻辑判断,再对点火时机进行控制。由于单片机具有智能功能,因此能对点火时机实现精确控制。根据微机控制点火系统控制点火方式的不同,又可分为分配点火系统和直接点火系统,分配点火系统又称为非直接点火系统。

分配点火系统仍设有由分火头和分电器盖组成的配电器,点火线圈产生的高压电由配电器按发动机的工作顺序分配到各缸火花塞依次跳火。由于分火头与分电器盖之间须有一定间隙,因此在高压放电期间必然产生火花,不仅浪费点火能量,而且产生无线电和音响的干扰信号。

直接点火系统没有分电器,故又称为无分电器点火DLI(Distributor Less Ignition)系统。点火线圈二次绕组的两端分别与两个火花塞相连,4缸发动机有两个点火线圈,6缸发动机有3个点火线圈,8缸发动机有4个点火线圈。发动机运转时,微机根据曲轴位置、空气流量等传感器的信号,直接控制各个线圈产生高压电,使相应的火花塞跳火。国产桑塔纳2000GSi和捷达王轿车采用了微机控制直接点火系统。到目前为止,微机控制的直接点火系统是最先进的点火系统。

三、电子点火系统优点

随着电子技术的发展和应用,自20世纪70年代以来,为了弥补传统点火系统的缺陷,各国都在开发研制电子点火系统。1973年,美国通用(General)汽车公司开始采用集成电路点火系统,到1985年,美国汽车85%以上都采用了电子点火系统。目前,工业发达国家生产的轿车已普遍采用微机控制点火系统。电子点火系统之所以得到迅速、广泛地应用,主要是因为它具有以下几个显著优点:

1)点火控制器无磨损部件,无需维修。电子点火系统的一次电流由电子控制器的大功率晶体管控制,由于晶体管为无磨损、无移动部件,因此在一般情况下,电子点火系统无需维修。

2)高速不断火,能够满足高速多缸发动机的要求。电子点火系统的电子控制器中设有导通角(闭合角)控制和恒流控制电路,无论发动机转速高低,可使一次电流保持不变,因此点火能量不会改变,能够满足高速多缸发动机的要求。

3)火花能量大,点火可靠。电子点火系统的一次电流受大功率晶体管控制,通过选择不同型号规格的三极管与点火线圈配合来确定一次电流的大小,其断电电流一般都在6~8A,点火能量一般都大于100mj,因此火花能量大,点火可靠,能够大大提高发动机的起动性能、减少排气污染和降低燃料消耗。

4)二次电压上升快,对火花塞积炭不敏感。电子点火系统的一次电流是由三极管控制,因为三极管导通和截止速度很快,所以一次电流变化率大,二次电压上升率高(大于6V/μs)、上升时间短(电感储能式电子点火系统为25~75gs;电容储能式电子点火系统为3~20gs)。当火花塞积炭时,由于二次电压上升率高,积炭形成的分路电阻漏电很少,消耗能量微小,因此点火系统仍能产生较高的二次电压,火花塞跳火几乎不受积炭的影响。

由于电子点火系统的上述优点从根本上解决了传统点火系统存在的缺陷,因此电子点火系统必然取代传统点火系统。解放CA1092、东风EQ 1092和北京BJ2020型汽车已经采用电子点火系统。到1990年,工业发达国家生产的轿车,已有90%左右采用微机控制点火系统。目前,国内生产的奥迪100、上海桑塔纳2000、北京切诺基、长风猎豹、天津夏利、广东三星等汽车记采用微机控制点火系统。

第二节 霍尔式电子点火系统组成与原理

汽车上利用霍尔效应式传感器检测点火触发信号的点火系统称为霍尔效应式电子点火系统,通常简称为霍尔式电子点火系统或霍尔点火系统。

霍尔式电子点火系统从20世纪70年代初开始应用在汽车上以来,世界各国汽车都已广泛采用这种点火系统,我国生产的上海桑塔纳轿车、红旗CA7220型轿车、一汽奥迪100型轿车和解放CA6440、CA1046型汽车等也都采用了霍尔式电子点火系统。

一、霍尔式电子点火系统组成

国产各型汽车用霍尔式电子点火系统的结构与组成基本相同。上海桑塔纳轿车配装的霍尔式电子点火系统主要由内装霍尔式点火信号传感器的JFD452型霍尔效应式分电器、ZJ751型点火控制器、JDQ171型高能点火线圈、火花塞和蓄电池等组成。其中,分电器、点火线圈以及火花塞的结构与传统点火系统大致相同。

二、霍尔式电子点火系统工作原理

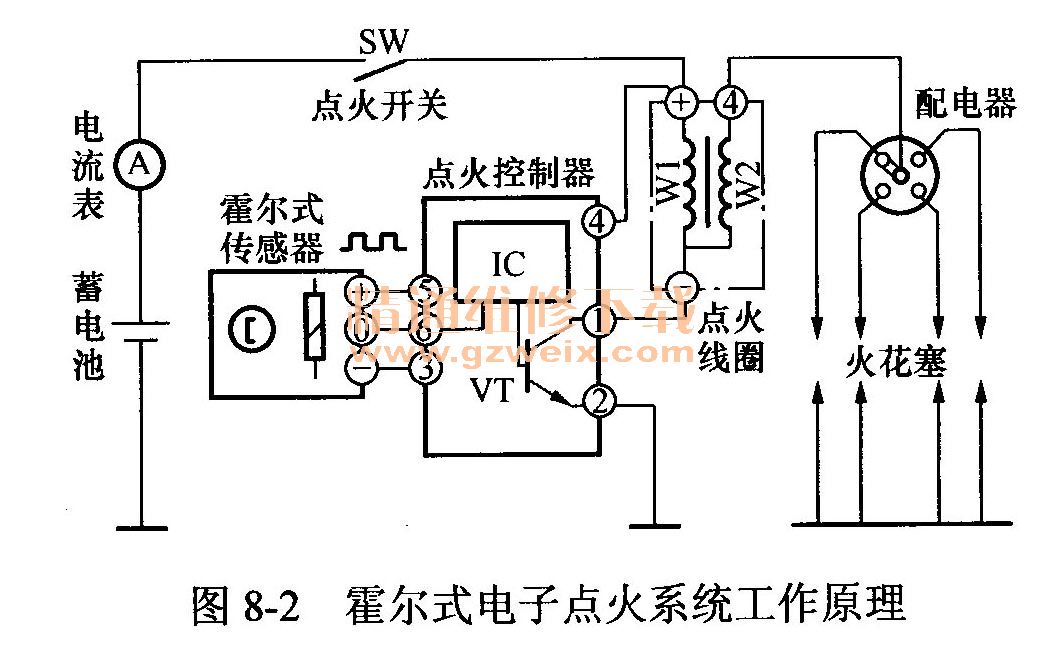

霍尔式电子点火系统的工作原理如图8-2所示,蓄电池(或发电机)供给的12V低压电,首先由霍尔式点火信号传感器、点火控制器和点火线圈将其转变为高压电,然后再通过配电器分配到各缸火花塞电极之间产生电火花,点着可燃混合气。

发动机工作时,点火信号传感器转子在配电器凸轮轴的驱动下旋转。信号转子旋转时,传感器就会产生点火信号并输入点火控制器,在点火控制器内部专用集成电路IC的控制下,控制器末级的达林顿三极管交替导通与截止。

在点火开关SW接通的情况下,当达林顿三极管导通时,一次绕组中就有电流流过,其电路:蓄电池正极→电流表A→点火开关SW→点火线圈“+15”端子→点火线圈一次绕组W1→点火线圈“-1”端子→三极管VT→搭铁→蓄电池负极。一次电流在线圈的铁芯中形成磁场。经过一定时间后,当三极管截止时,一次电路被切断,一次电流消失,它所形成的磁场随之迅速变化,在两个绕组中都会感应产生电动势。由于二次绕组的匝数多,因此在二次绕组中将感应产生15-20kV的高压电动势,它足以击穿火花塞的电极间隙,并产生电火花点着可燃混合气。

点火控制器末级达林顿三极管每截止一次,点火线圈就产生一个高压电。传感器轴每转一转,配电器就按发动机的点火顺序,轮流向各缸火花塞输送一次高压电。发动机工作时,点火信号转子在发动机凸轮轴的驱动下连续旋转,传感器中不断产生点火信号二达林顿三极管循环导通与截止,点火线圈不断产生高压电,配电器按点火顺序循环向各缸火花塞输送高压电,产生电火花点燃混合气,保证发动机正常工作。如要发动机停止工作,只需断开点火开关,切断低压电路即可。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] 下一页