第九节 电子点火系统故障诊断与排除

电子点火系统设计先进、工作可靠,使用中一般很少发生故障。当出现故障时,可按下列方法进行排除。

一、霍尔式点火系统故障诊断与排除

1.霍尔式点火系统故障诊断方法

当发动机不能起动或行驶中发动机突然熄火而怀疑点火系统有故障时,可按下列程序进行诊断。

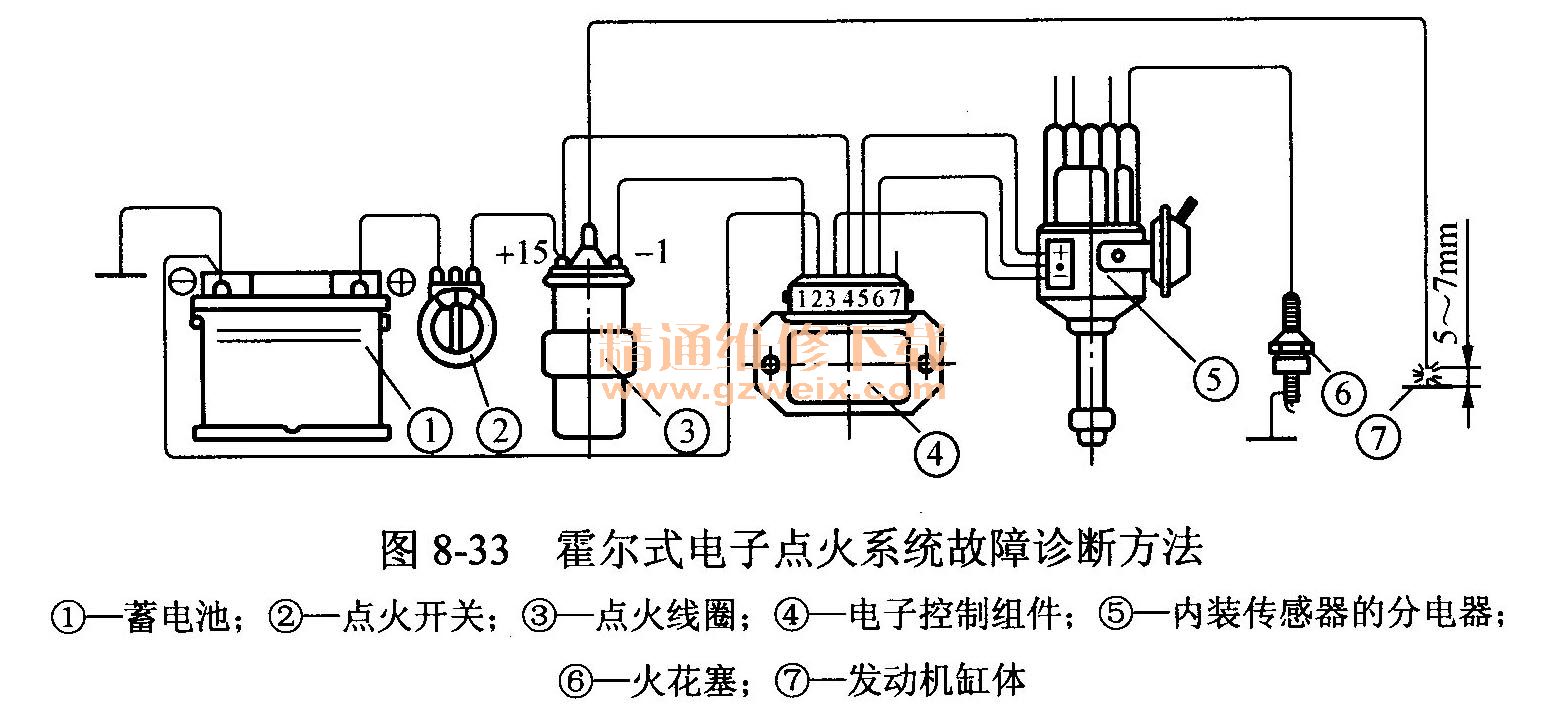

(1)首先断开点火开关,然后拔出霍尔式分电器盖上的中央高压线,并将其端头距发动机缸体5~7mm(注意距离不能过大,否则诊断结果不准),如图8-33所示。

(2)接通点火开关并使发动机转动,同时观察中央高压线端头与发动机缸体之间是否跳火。如火花跳火正常,说明故障不在点火系统;如无火花跳火,则可断定点火系统有故障,可继续进行下列检查。

2.电源及点火线圈跳火能力诊断

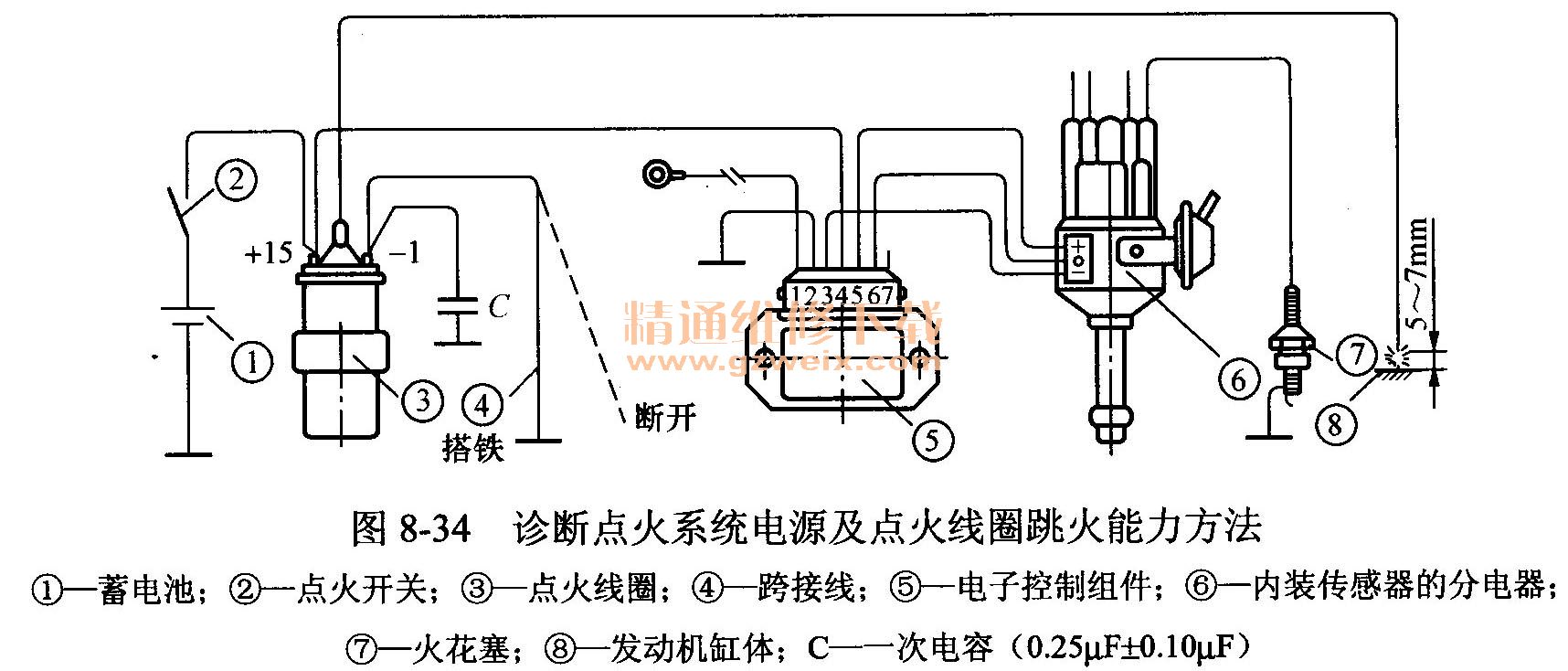

(1)断开点火开关,拆下点火线圈“-1”端子上的全部导线;

(2)拔出分电器盖上的中央高压线并使其端头距发动机缸体5~7mm。

(3)另取一根跨接线并将其一端接到点火线圈“-1”端子上,如图8-34所示,另一端在接通点火开关时短时搭铁(每次搭铁时间不超过1s),然后断开(不搭铁),同时观察高压火花跳火情况。如有火花跳火,说明电源及点火线圈工作良好,故障可能发生在点火控制部分,可继续进行检查。如无火花跳火,说明点火线圈、点火开关、电源或低压线路有故障,应分别检查点火线圈和电源系统。

在利用跨接线间断搭铁诊断电源及点火线圈跳火能力时,由于电子点火系统一般都采用高能点火线圈,没有设置一次电容,因此,间断搭铁的速度将直接影响跳火火花的强弱。为了防止人工操作跨接线使一次电流切断速度过慢而影响诊断结果,可在点火线圈“-1”端子上连接一只0.25μf±0.10μF的一次电容C(即传统点火系统使用的一次电容),以便提高一次电流的切断速度。

3.点火控制部分诊断

点火控制部分包括点火控制器和霍尔式传感器,诊断方法如下:

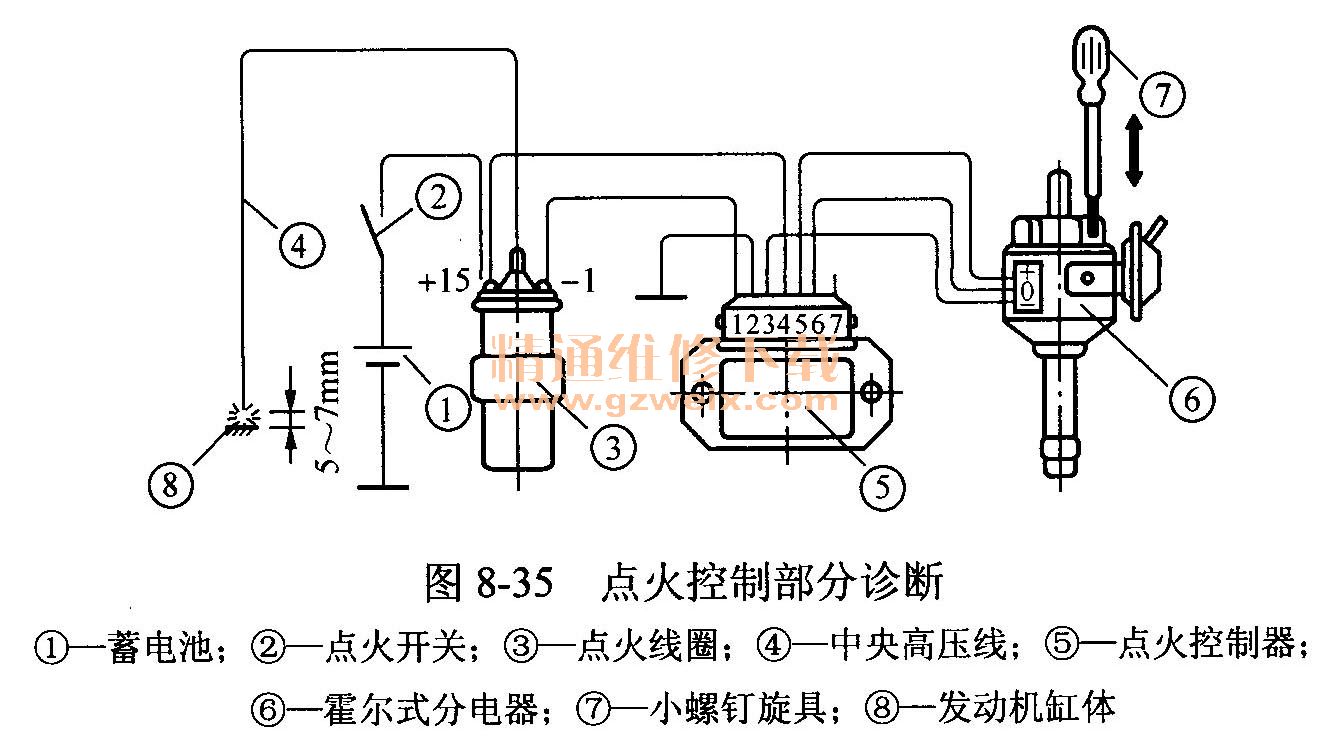

(1)开点火开关,拆下分电器盖。

(2)转动曲轴使触发叶轮的叶片离开霍尔式传感器的气隙(如用起动机拖动发动机旋转,则在叶片位置调好后断开点火开关)。

(3)拔出分电器盖上的中央高压线并使其端头距发动机缸体5~7mm,如图8-35所示。

(4)接通点火开关,用小螺钉旋具或薄铁片在霍尔式传感器的气隙中轻轻插入和拔出(即模拟触发叶轮的叶片在气隙中运动),同时观察高压线端头与发动机缸体之间是否跳火。如有火花跳火,说明控制部分工作良好。如无火花跳火,说明霍尔式传感器、点火控制器或控制线路有故障,可继续进行诊断。

4.点火控制器诊断

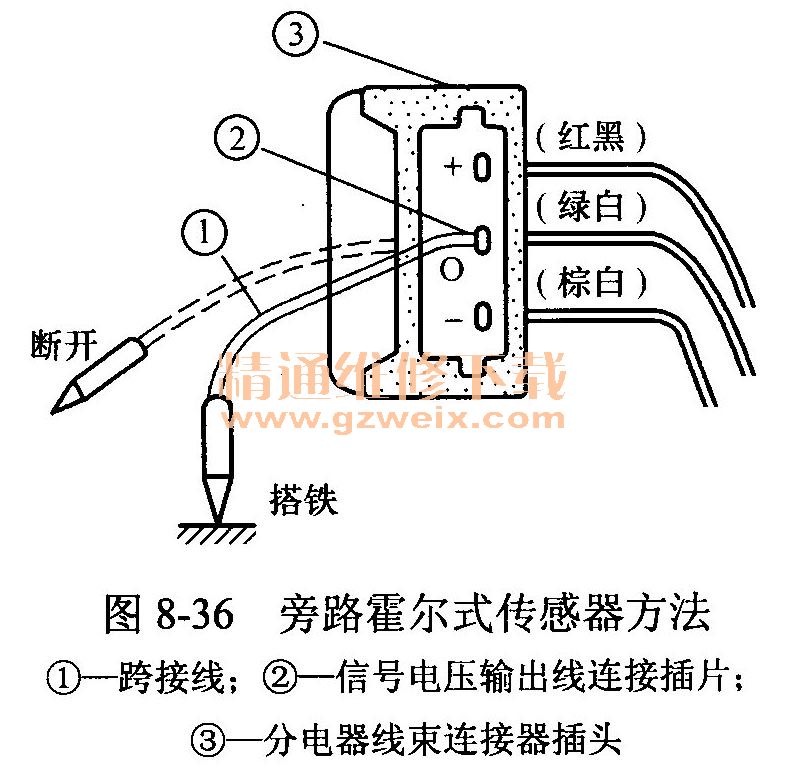

为了确诊点火控制器与霍尔式传感器中谁有故障,常用旁路传感器的方法进行诊断,具体方法如下:

(1)断开点火开关,拔下分电器盖上的中央高压线并将其端头距发动机缸体5~7mm。

(2)拔出分电器壳体上的线束插头,取一根跨接线,将其一端接在信号电压输出线(绿白色导线)的连接插片上,如图8-36所示。

(3)接通点火开关,将跨接线的另一端短时(不超过1s)搭铁,同时观察跨接线搭铁瞬间,高压线端头与发动机缸体之间是否跳火。如有火花跳火,说明点火控制器良好,故障发生在霍尔式传感器。如无火花跳火,说明点火控制器及其线路故障。

二、磁感应式点火系统故障诊断与排除

当汽车在行驶途中突然熄火时,有可能是电气系统产生的瞬时过电压超过30V所致。因为当电子控制器的电源电压超过30V时,控制器的过电压保护电路将自动控制点火系统停止工作。实践证明,此故障在切诺基吉普车上有时可能发生,这可能是过电压保护电路设计方面的原因造成的。遇此情况时,可等待1min左右,待电源电压恢复正常后,点火系统将重新投入工作;也可更换点火控制器进行排除。

1.磁感式点火系统故障诊断方法

各型汽车采用的磁感应式点火系统故障的诊断方法基本相同。如发动机不能起动,需要诊断点火系统有无故障时,可按下列程序进行:

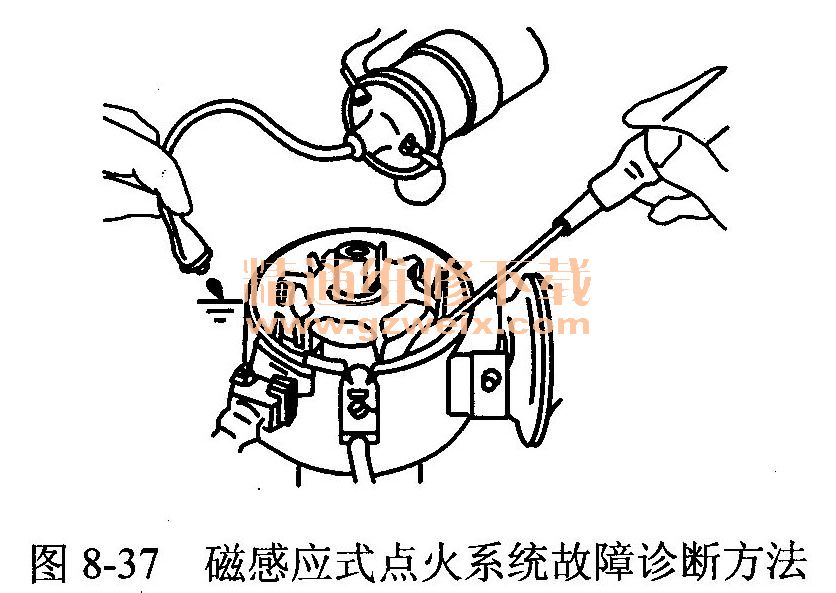

(1)拆下分电器盖、分火头和防护罩。

(2)拔下分电器盖中央插孔的高压线,并使其端头距发动机缸体5~7mm。

(3)接通点火开关,并用螺钉旋具短接碰擦任意一个定子爪极与转子爪极,如图8-37所示。

当每次碰擦时,若高压线端头与缸体之间跳火,说明点火系统完好;若不跳火,则检查电子控制器和分电器上连接器插头是否插牢、检查点火线圈上的导线端子有无松脱。若线路正常,但仍不跳火,说明某个总成有故障,可继续进行电源点火线圈故障诊断。

2.电源有点火线圈故障诊断

(1)断开点火开关,拆下点火线圈“-1”端子上的导线。

(2)拔出分电器盖上中央插孔的高压线,并将其端头距发动机缸体5~7mm。

(3)另取一根导线(通常称为跨接线),将其一端接点火线圈“-1”端子、另一端间断搭铁(注意:搭铁时间不得超过1s。因为电子点火系统的一次电流较大,搭铁时间过长就易烧坏点火线圈)。

(4)接通点火开关,当跨接线离开搭铁部位时,如高压线端头与缸体之间无火花跳火,说明点火线圈或低压电路有故障,应分别进行检修;如能跳火,说明点火线圈和低压电路良好,故障出在传感器和电子控制器,可继续进行诊断。

3.电子控制器故障诊断

(1)拔下分电器上的传感器插头。在拔插头时,应先压下插头上的钢丝卡簧,然后才能拔下线束插头。

(2)拆下点火线圈“-1”端子上的绿色导线,并将导线端子接12V21W灯泡的一个电极,灯泡的另一电极用导线接点火线圈的“+15”端子。

(3)在传感器插头的两个接线端子上分别插接一根导线,导线颜色最好与端子所接导线的颜色相同;再将从插头引出的白色导线也接点火线圈“+15”端子。

(4)接通点火开关,当将从插头引出的红色导线搭铁时,如灯泡点亮约2s后熄灭,说明电子控制器良好,故障出在传感器;如灯泡始终发亮或不亮,说明电子控制器有故障。

电子控制器为免维修部件,有故障时不能修理,只能更换。

4.传感器故障诊断

(1)拔下分电器上的传感器插头。

(2)将万用表拨到交流电压AC×20V挡,两只表笔分别接到分电器上传感器插座的两个端子。

(3)用螺钉旋具按图8-37所示的方法短接碰擦任意一个定子爪极与转子爪极(如果分电器已经从车上拆下,也可以尽可能快速旋转分电器轴),此时如万用表指示有2V以上电压,说明传感器良好;如万用表指示电压为零,说明传感器有故障,应修理或更换。

第十节 电子点火装置试验

为使发动机在最高转速时能可靠点火,点火线圈、内装点火信号传感器的分电二以及点火控制器在检修以后,应在电气试验台进行跳火性能、跳火间隔和点火提前,能试验。试验方法与传统点火系统大致相同。

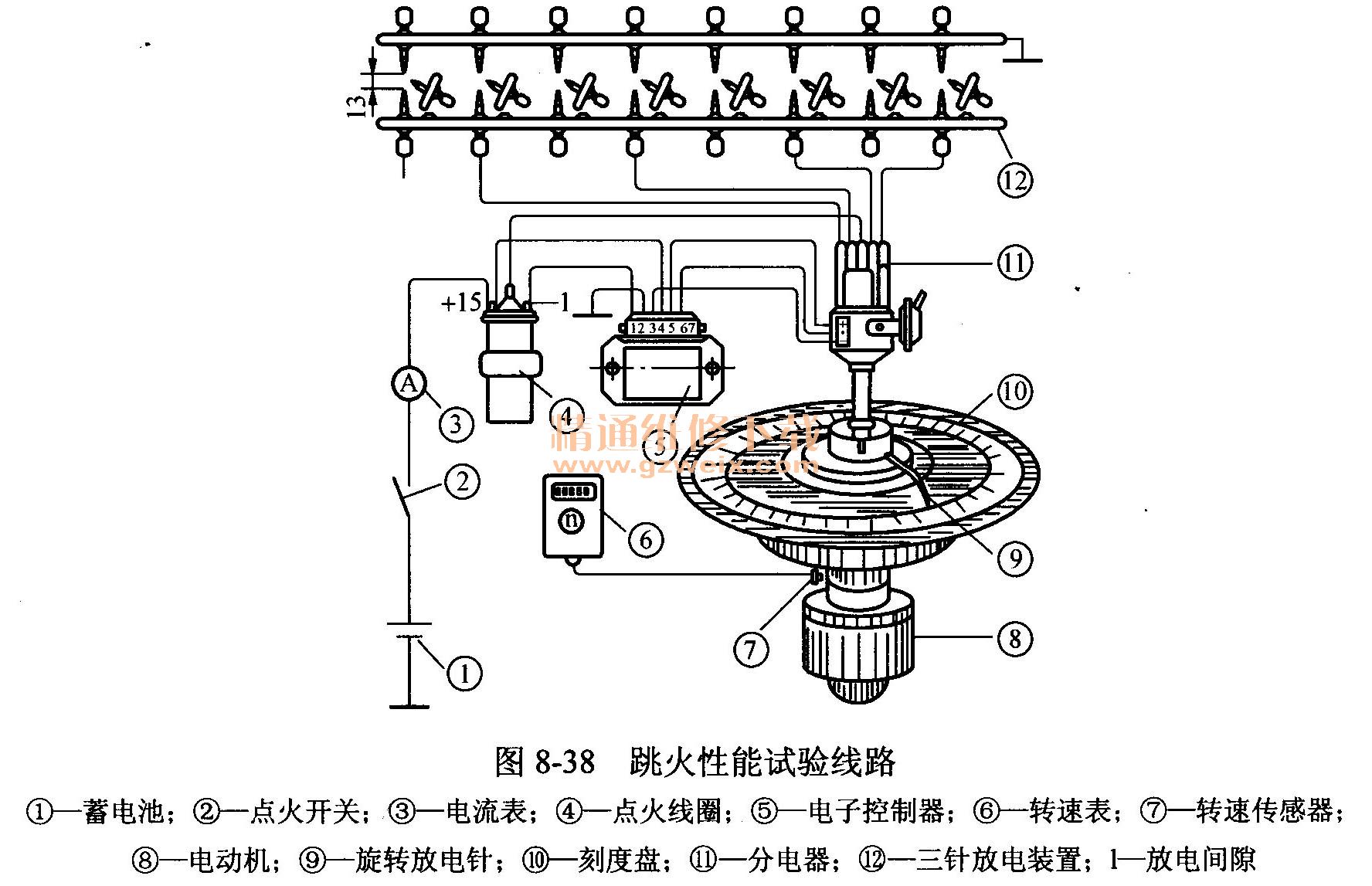

一、跳火性能试验

跳火性能试验主要是检验点火线圈的发火强度和火花的连续性,因此又称为火;强度试验。电子点火装置的试验线路如图8-38所示,试验方法如下。

(1)将内装点火信号传感器的分电器固装在试验台上,并配用相应的电源和点火线圈。

(2)用高压线将分电器的旁插孔分别与三针放电装置的电极连接。

(3)将三针放电装置的电极间隙调到10mm(电极间隙1mm,约需击穿电压1500V)。

(4)先起动试验台的拖动电动机并以低速运转,将点火线圈加热到60~70℃正常工作温度后,再将分电器转速调到规定数值(四、六缸发动机用点火线圈一般为3000r/min),点火线圈应能在30s内连续地发出蓝色火花,且跳火响声清脆、无断火现象。

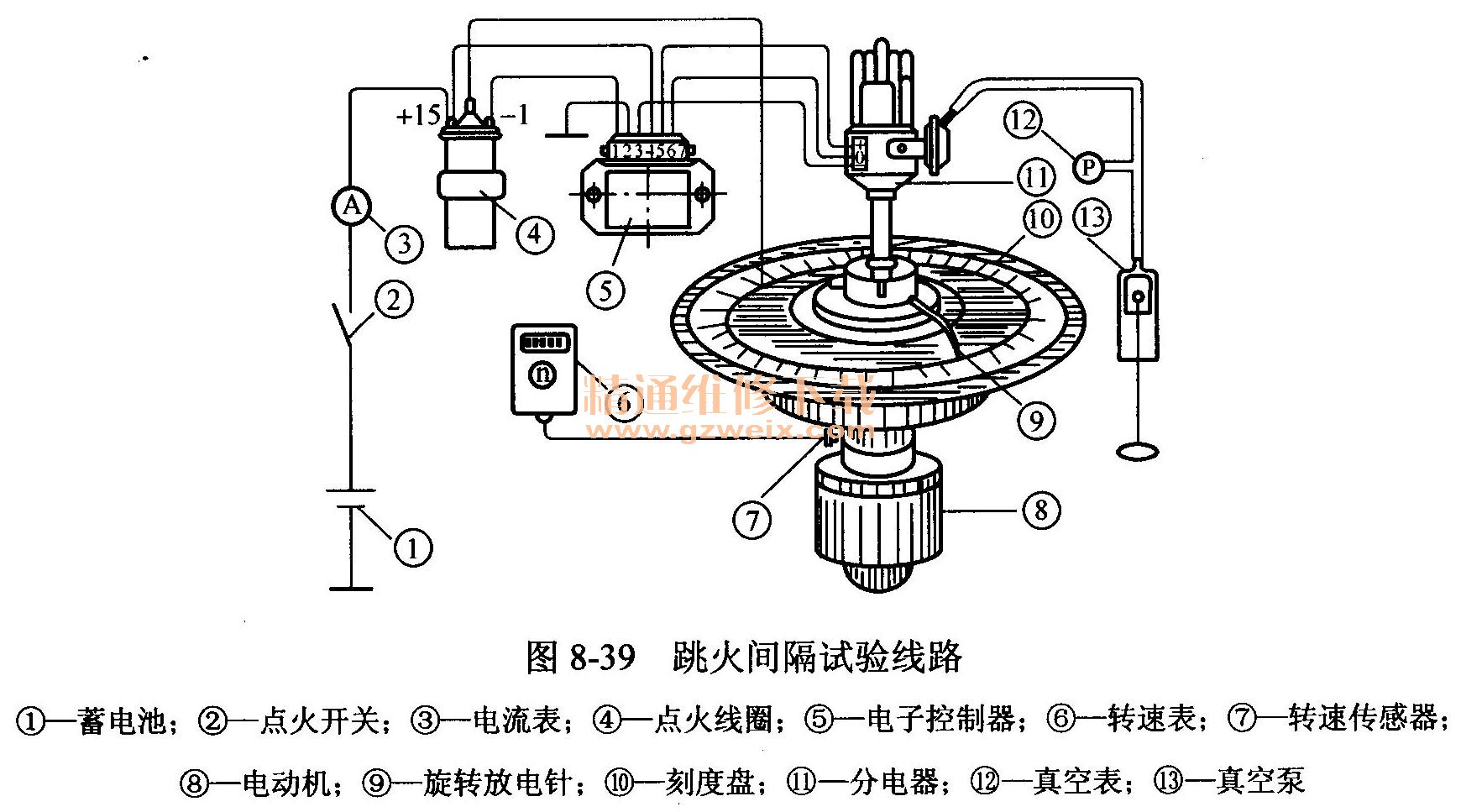

二、跳火间隔试验

跳火间隔角度通常称为点火配角。点火配角应均匀,否则点火时刻就会发生变化。对于四缸发动机,点火信号传感器每转90°就应跳火一次。如第一缸在0°跳火,则其余各缸应分别在90°、180°、270°处跳火。电子点火装置跳火间隔的试验线路如图8-39所示。试验方法如下:

(1)将点火线圈的中央高压线改接到与三针放电装置放电针相通的位置,放电针尖端与刻度盘之间设有2~3mm的间隙,刻度盘搭铁并与蓄电池负极相通。

(2)起动试验台的拖动电机,并将分电器转速调到50~100r/min,察看试验台刻度盘上火花跳火间隔角度。以任意一缸为基准,其余各缸在刻度盘上跳火间隔角度的偏差应不大于±1°。如角度偏差超过标准,通常是由分电器轴松旷、弯曲所致。

三、点火提前性能试验

点火提前性能试验是对分电器的离心提前装置和真空提前装置调节点火提前角的性能进行试验。试验电路与跳火间隔试验电路相同。

1.离心提前性能试验

在进行离心提前性能试验时,真空提前装置上的真空管必须拆下。先将分电器转速调到最低转速(50~100r/min),然后将旋转放电装置刻度盘上的零位对准某一个火花,再逐渐升高分电器转速,同时察看规定转速时的点火提前角是否符合规定标准。如不符合标准,可通过改变离心弹簧的弹力进行校正,如校正无效,则需更换弹簧。

2.真空提前性能试验

进行真空提前性能试验时,将分电器转速保持在1000r/min,使离心提前装置调节的点火提前角保持不变。然后抽动真空泵,先使真空度均匀地增大后再使真空度均匀地减小,同时察看各种点火提前角是否符合规定标准。如不符合,可通过增减真空管接头处的垫圈,改变弹簧的弹力进行校正。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] 下一页