(1)问题的提出 东风康明斯柴油发动机已大量装备于现代汽车上,发动机曲轴前后油封漏油问题较为普遍。在工厂的可靠性试验过程中,这个问题常常出现;康明斯认证机试验136h后,经拆检也发现曲轴前后油封出现了漏油问题。

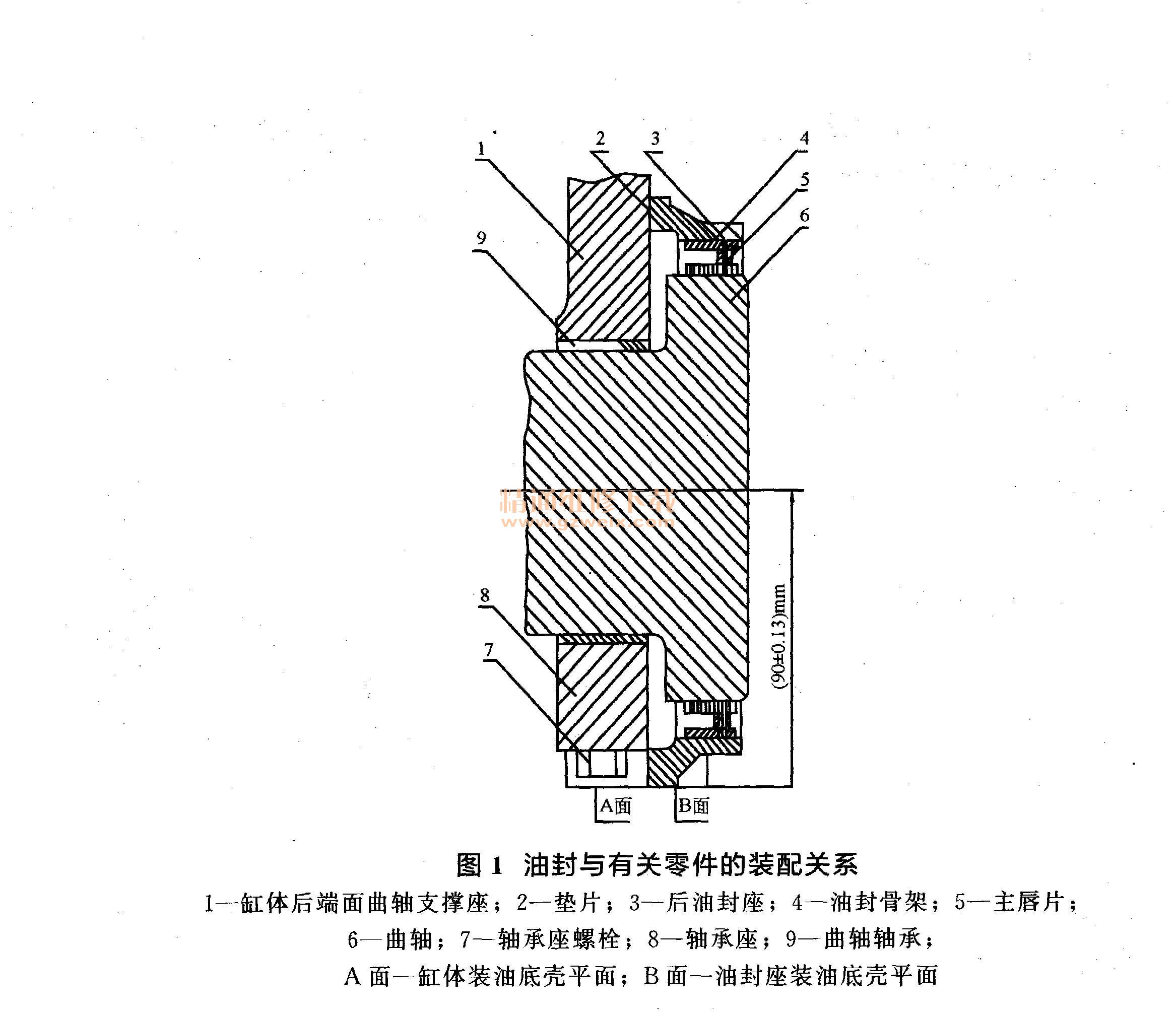

(2)原因分析以后油封为例,油封与有关零件的装配关系如图1所示。经分装后的油封及座总成装配在曲轴法兰外圆,油封座端面与缸体后端面接合,缸体底平面(A面)、油封座底面(B面)与油底壳接合。从此结构看,存在三个接合面,即油封座端面和缸体后端面接合面、油封外圆与油封座接合面、油封主唇面与曲轴法兰外圆接合面。只有最后一对的接合面是运动副接合面,在发动机运转时,油封主唇面相对法兰外圆转动的速度与发动机转速相等,它是曲轴油封漏油的主要部位。

从拆检漏油的油封实物看,没有发现主唇片断裂、油封骨架弯曲等现象。对漏油的后油封及座总成进行进一步分析,发现油封在油封座里面装偏,造成油封和曲轴外圆倾斜;而且,装配过程中,为保证后油封座底面(B面)与缸体底平面(A面)的平面度,部分油封及座总成向上或向下平移,造成后油封与曲轴产生了较大的偏心。在装配工艺中存在以上这两项问题都将导致曲轴油封与曲轴相对运动中的偏磨,造成曲轴油封漏油。

分析各零件的技术要求和装配工艺,发现造成油封倾斜的主要原因是,油封压入后油封座时产生较大的倾斜量;缸体后端面对曲轴中心线的垂直度超差。

产生偏心的主要原因是,后油封座尺寸(90±0. 13) mm超差;缸体上曲轴中心到缸体底平面的高度尺寸(90±0. 05) mm超差。

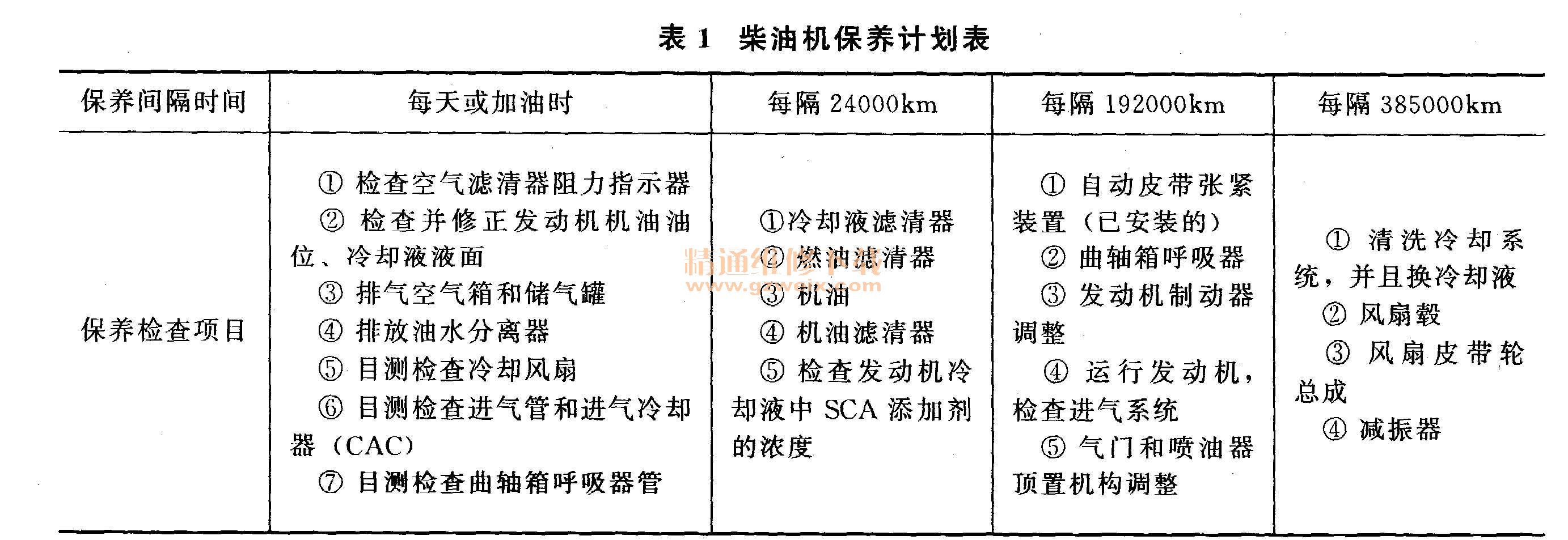

针对上述原因,对产生漏油的相关零件进行测量,其操作方法和结果如下。

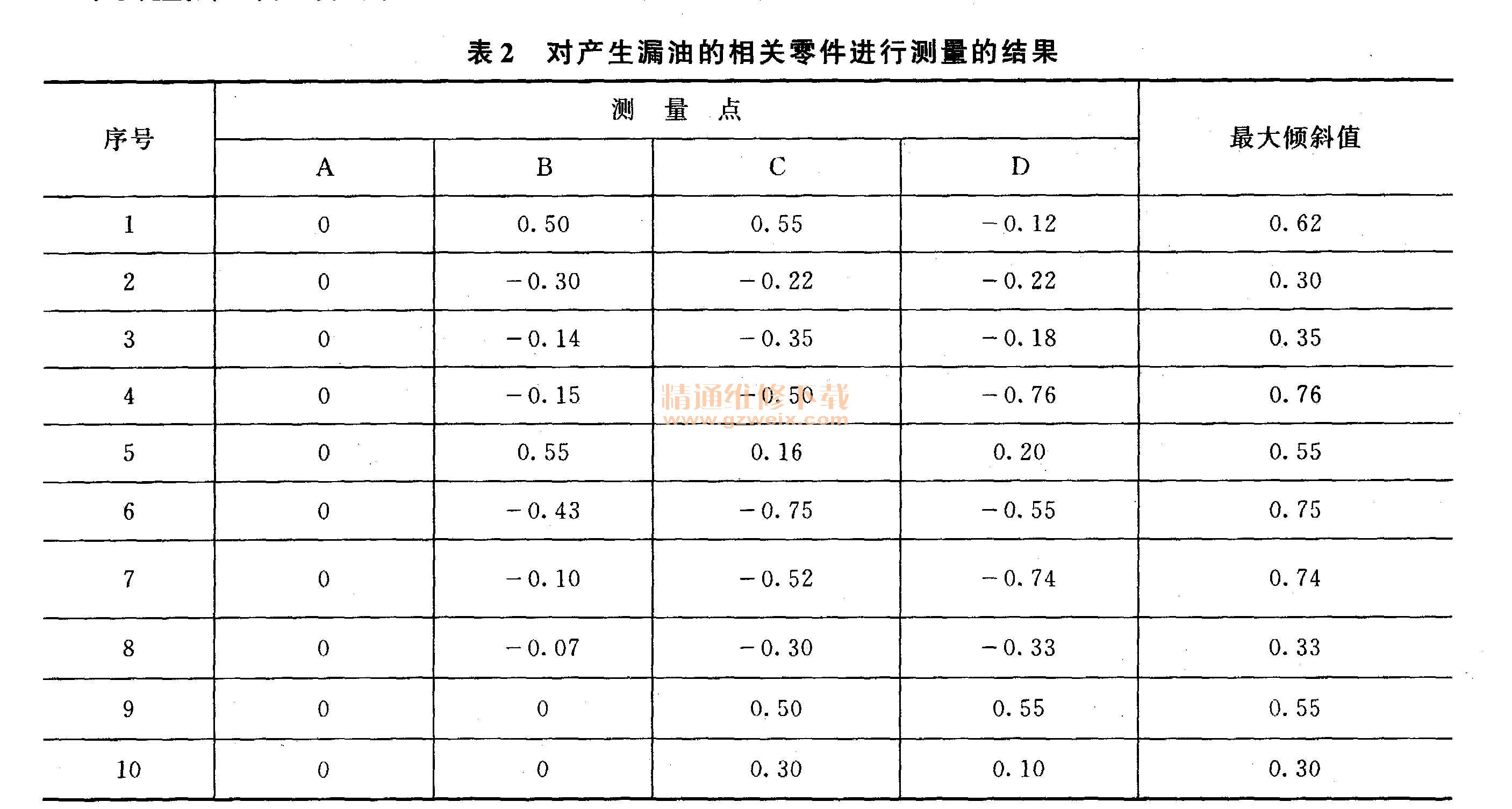

①测后油封在分装后的倾斜度。测量10件分装后的后油封及座总成。将总成放在平板上,以后油封座与缸体接合面作为定位面,在后油封唇一端的金属端面上,每间隔90°作为一个测量点,分别设为A、 B、C、D点,用百分表测量此4点的读数,见表1、2。

在装配工艺上,对油封在油封座内的倾斜量没有技术要求,但对漏油油封目测发现倾斜较大,并测量其倾斜值为0. 70mm。从上述测量数据来看,有3件油封相对油封座的倾斜值超过0. 70mm,可见存在油封相对油封座倾斜量大的问题。倾斜必然会使油封主唇片与曲轴法兰外圆接合面的宽度变窄,由面接触趋向线接触,倾斜量越大,接触面越小。造成油封倾斜的原因是装配方法不当。分装油封及油封座总成时,先将油封座放在夹具座上,然后把油封平放在油封座上,操作夹具压头将油封压入油封座内。从装配过程看,这种方法存在的不足是由于油封放置的随意性,压头下压时不能保证油封与油封座的同轴度,导致油封压入时受力不均而倾斜。

②跟踪后油封装配过程发现,为了保证后油封底面(13面)与缸体底平面(A面)的平面度,部分后油封及座总成需要向上或向下平移。后油封及座总成装配后,其自定心作用能保证曲轴与后油封的同轴度,但后油封座整体平移后,造成曲轴与后油封之间不同心,整体平移量越大,则偏心量越大,导致油封主唇片与曲轴配合产生偏差而漏油。对需整体平移的后油封及座总成,抽取4件进行测量,其中2件油封座尺寸(90±0. 13) mm超差,最小偏差为-0. 17mm。较大的不同轴度是造成油封漏油的主要原因之一。

③测量缸体曲轴中心至底平面距离为(90±0. 05) mm,缸体后端面对曲轴中心线的垂直度达到0. 10mm,满足技术要求。

上述测量结果表明,油封装偏和零件尺寸超差是造成漏油的主要原因。因此,合理改进装配工艺方法和提高部分零件的制造精度,是消除曲轴油封漏油的重要途径。

(3)改进措施

①改进油封与油封座的装配方法。将装有油封主唇片保护圈的油封套在夹具的压头上,有零件号的一面向上,把油封座放在夹具座上,外端面向上,然后操作夹具将油封压入油封座。这样可以保证油封与油封座的同轴度,油封压入时受力均匀,不致产生较大的倾斜量。

②控制平移量。装配后发现油封及油封座总成需要整体平移时,控制其平移量,使之不能超过0.10mm。否则将超过油封允许的径向跳动量。

③提高后油封座中心到底面(B面)尺寸(90±0. 13) mm的公差要求。该尺寸的公差带过宽,应与缸体相应尺寸((90±0. 05) mm的公差带一致。

④提高油封制造精度。按照技术要求,保证外骨架内径与主唇片的过盈量为-0.03~0. 03mm。

⑤定期检查压装油封夹具的气压稳定性。