一、副箱气缸总成在使用中出现的问题及改进

随着汽车工业的快速发展,商用车变速器的保有量也持续增加,在具体的使用过程中,部分零件的售后故障率较高,需要对其进行质量改进,以降低客户的抱怨和提升产品整体质量。我公司从2012年开始,连续3年将产品质量定位为公司年度主题,通过成立公司级质量改进项目,各部门指定相关人员成立项目工作小组,对售后数据进行统计和分析,旧件解析和故障模式分析,确认失效原因,制定针对性的改进措施,并进行充分验证,逐步切换使用改进后的产品,大大降低了售后故障率,其中副箱气缸改进项目改善效果明显,现对其改进过程进行简单的回顾:

1.售后数据统计分析

通过对2011年售后故障统计,副箱气缸总成故障逐月攀升,售后PPM在所有故障零件中处于高位,从气缸故障统计结果可以看到,气缸故障表现为O形圈磨损失效、气缸漏气、气缸拉伤、活塞发卡、气缸铸造缺陷等问题,其中O形圈故障及气缸拉伤2大因素占总故障率超过90%以上。

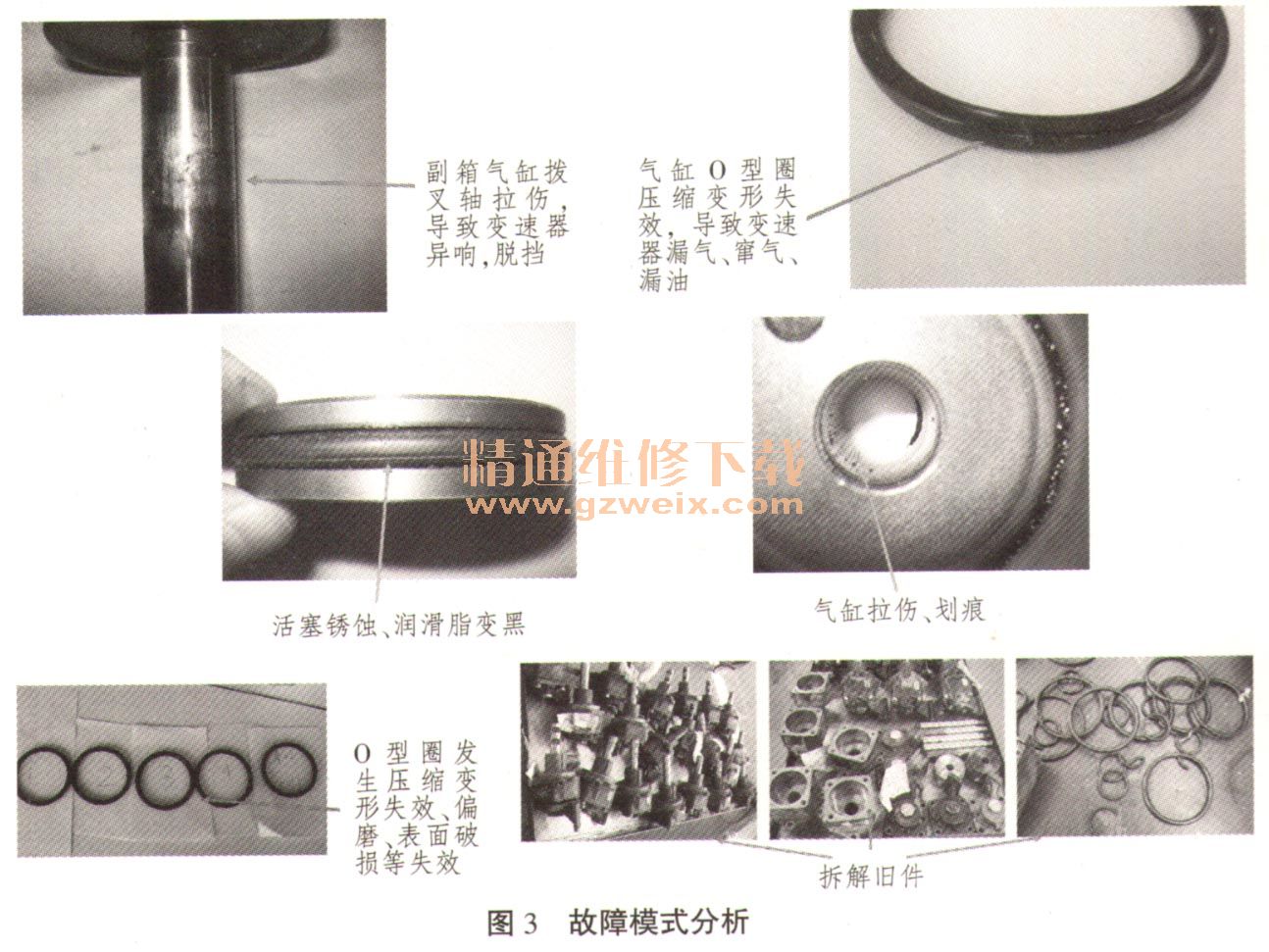

2.旧件解析

对故障件进行解析,发现O形圈磨损、偏磨、压变失效导致气缸漏气、窜气或漏油,气缸拉伤导致挂挡卡滞、难以挂挡、O形圈划伤或漏气。最后确认副箱气缸主要失效模式为O型圈失效和气缸损坏,具体见图3所示。

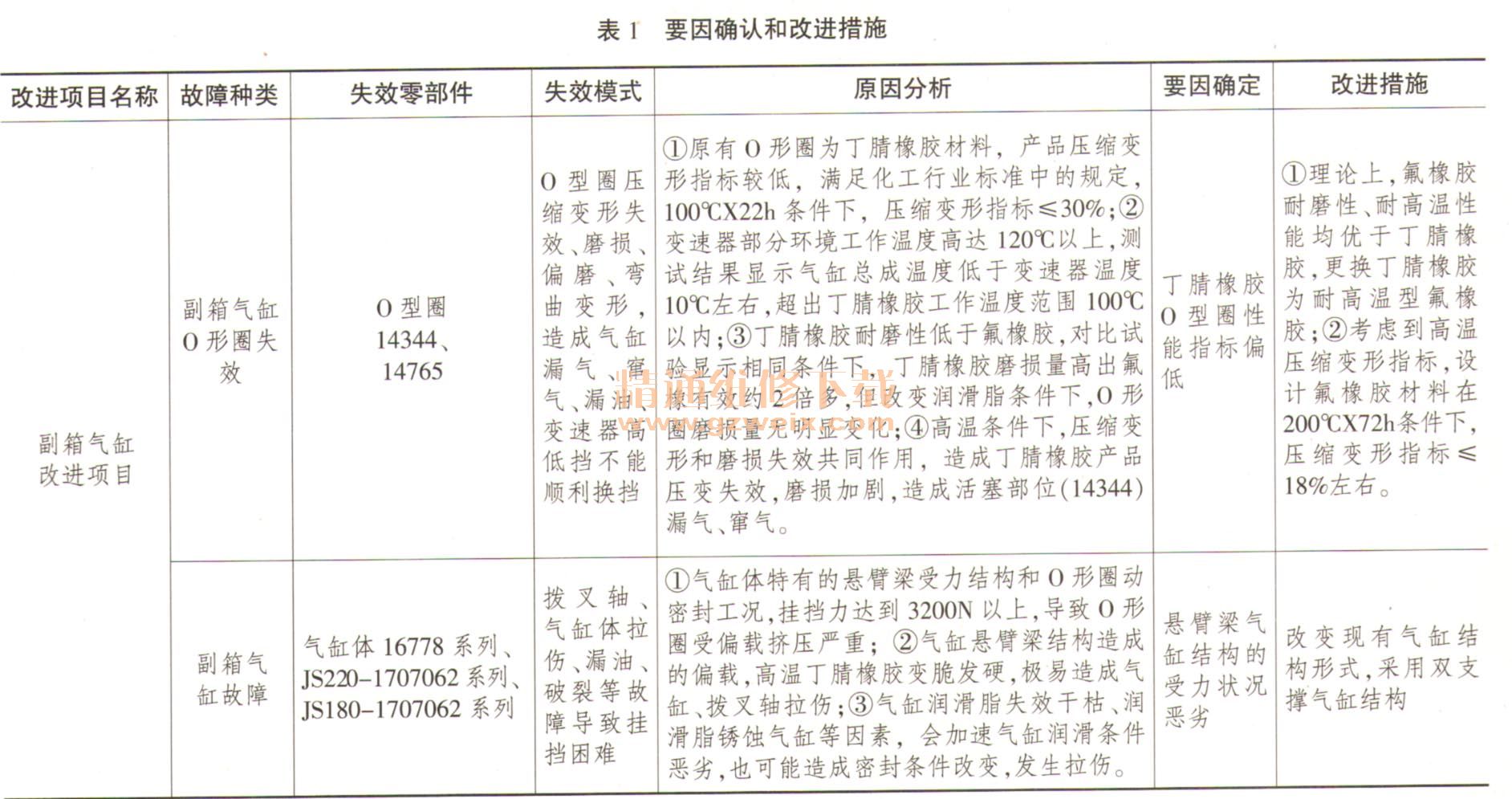

3.要因确认和针对性改进措施

要因确认和针对性改进措施见表1。

4.充分验证

通过对改进前后产品进行大量试验和试装验证,改进后的效果明显优于改进前。

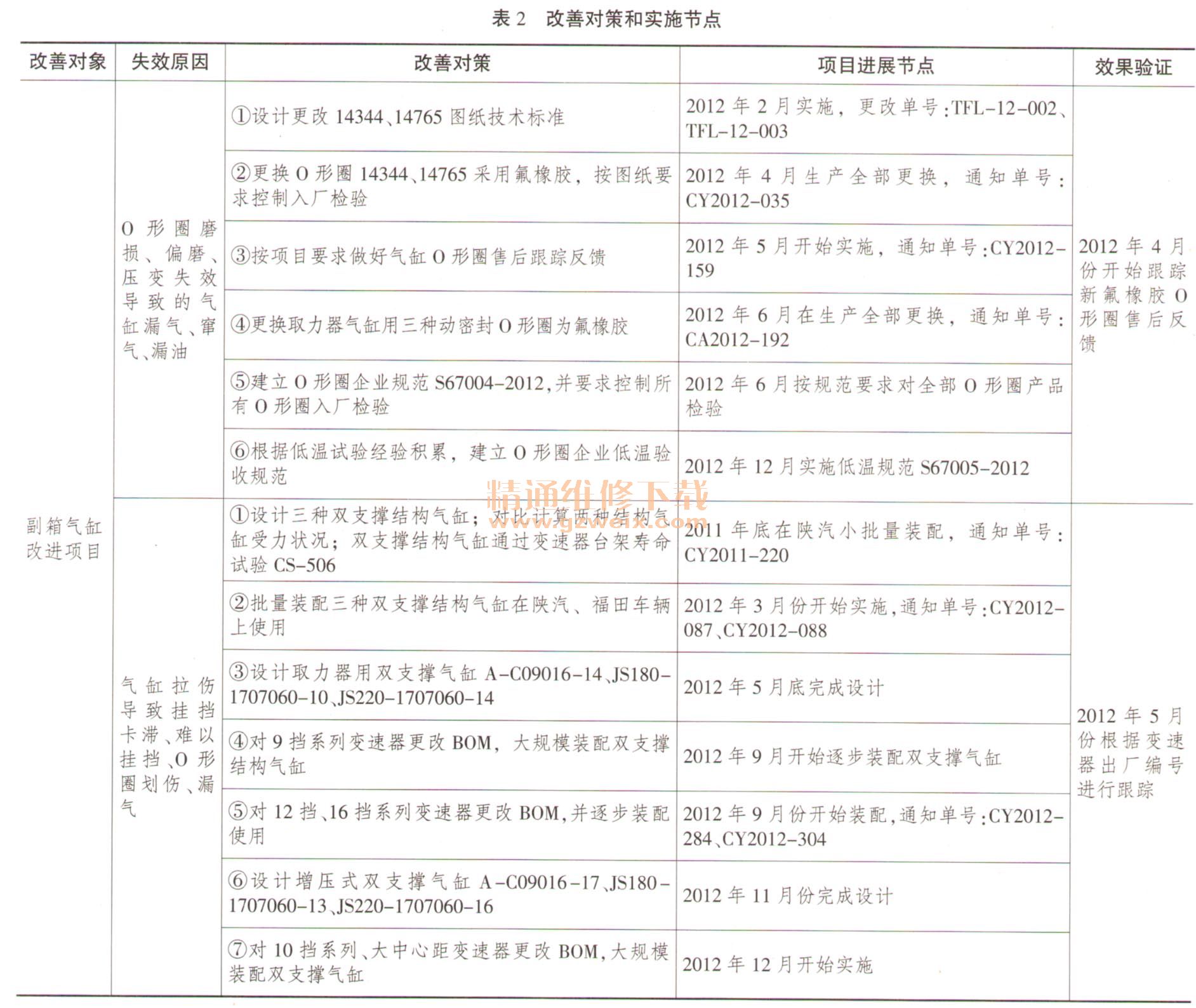

5.具体改善对策实施和实施节点

具体改善对策实施和实施节点见表2。制定具体的实施计划,严格按照时间节点完成各项内容。

6.效果验证

通过3年的持续改进,副箱气缸总成故障下降86%,故障索赔金额降低73%,改进效果非常明显。

二、新结构气缸的设计应用

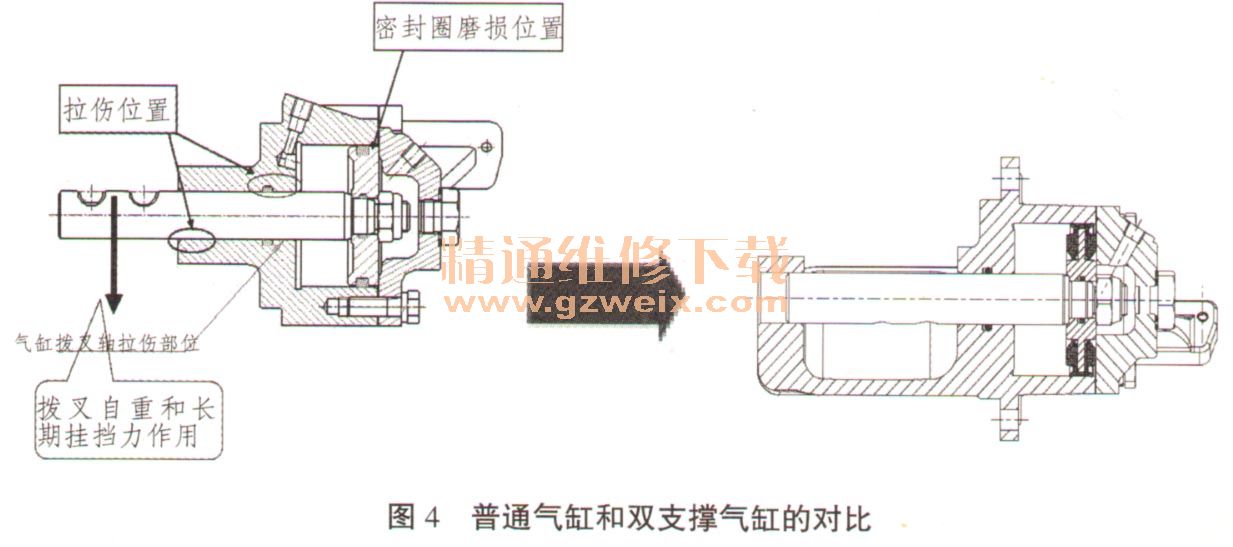

1.双支撑结构副箱气缸的开发

现有副箱气缸结构属于悬臂梁结构,因结构因素,造成了拨叉轴、拨叉轴孔和缸壁的拉伤、偏磨、O形密封圈窜气、漏气等故障,通过质量改进,我们新设计了双支撑结构的气缸总成,彻底改变目前气缸悬臂梁结构的弊端,通过试验和试装验证,效果很好,气缸拉伤、漏气、窜气等问题明显改善,从结构上大大提升了副箱气缸总成的性能。图4所示为普通气缸和双支撑气缸的对比图。

page_break]

page_break]

2.带自锁双支撑结构气缸的开发

双支撑气缸切换使用后,部分箱型出现了新问题:副箱掉挡、气缸盖螺塞脱落和副箱气缸断裂。针对以上现象,我们对双支撑副箱气缸总成结构进行优化改进,开发了带自锁双支撑结构的气缸总成,具体见图5。

实际工况中,主副箱结构变速器根据使用要求,副箱会处于3种工作位置:低挡、高挡和中间位置,其中在取力器停车取力时,副箱才会处于中间位置,整车在正常行驶过程中,变速器副箱只能处于低挡或高挡位置;变速器有2路控制气路分别连接双支撑气缸的高挡和低挡气孔,副箱拨叉通过螺栓装配在换挡拨叉轴2上,当变速器控制气进入双支撑气缸1、活塞会带动换挡拨叉轴轴向运动,从而使副箱能够在高低挡之间自由转换;通过选择合适的弹簧7和钢球S,并在换挡拨叉轴2尺寸对应部位加工自锁槽9,使其不仅能保证自锁功能,而且不影响副箱在高低挡之间的自由转换;通过CAE计算分析和试验验证,优化了双支撑气缸的结构,增加加强筋,使其强度更高,能够满足复杂的使用工况而不发生断裂,并且在满足设计和使用要求的前提下,降低了气缸的重量,单个气缸降重达0.14kg,降低了气缸整体重量和成本;针对气缸盖螺塞漏气现象,将螺塞4改为非标零件,增加了螺纹连接长度和预涂胶,并改变垫片5材质,提升密封性能。

三、结论

质量改进是公司一项非常重要的工作,我们通过对副箱气缸总成的持续改进,不仅掌握了整个产品改进的流程,并从中学习和总结经验,使售后故障明显下降,大大提高了客户满意度。