五、故障案例

实例一:利用数据流分析法解决瑞风商务车动力不足故障

故障现象:

一辆2006年产日FC650OA1江淮瑞风商务车因动力不足进厂维修,该车搭载韩国现代G4JS 2.4L十六气门多点喷射电控汽油发动机和5速手动变速器,行驶里程数约为154 000km。

故障诊断与排除:

维修人员接车后,首先对该车进行了路试,发现车辆在爬坡或重载时动力明显不足,具体表现为:车辆在坡道起步时,油门踩到底,发动机转速最高达不到1 000r/mi门,但发动机故障灯并没有报警。

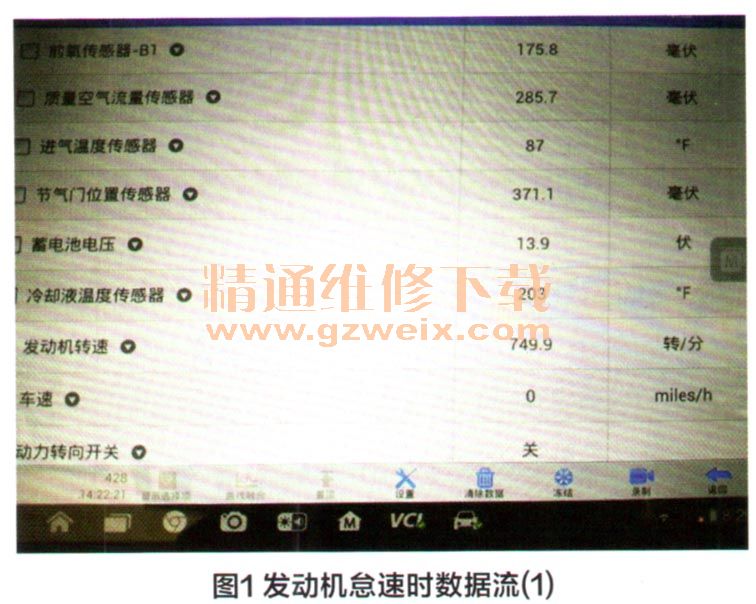

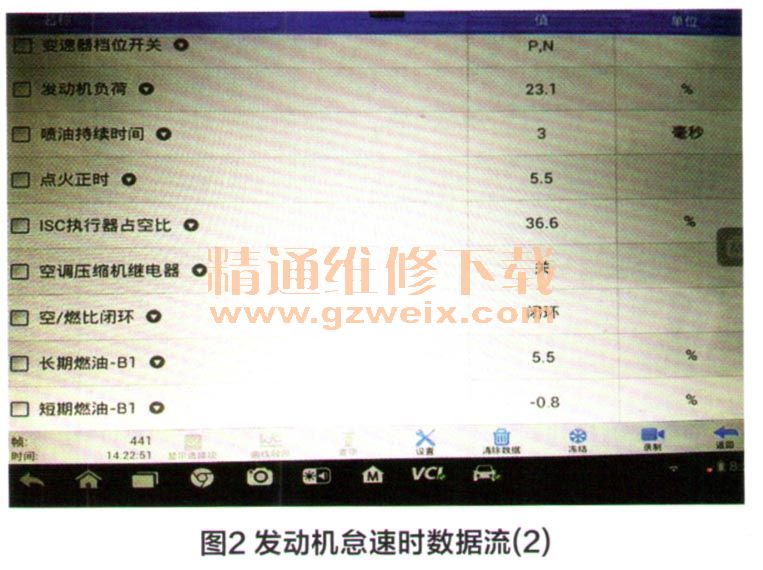

维修人员借助电脑诊断仪对发动机电控系统进行了检测,未发现故障码。读取发动机怠速时数据流(图1、图2),各项数据流分别为:前氧传感器-B1: 175.8毫伏;质量空气流量传感器:285.7毫伏;进气温度传感器:87°F;节气门位置传感器:371.1毫伏;蓄电池电压:13.9伏;冷却液温度:203°F;发动机转速:749.9转/分;车速:0miles/h;动力转向开关:关;变速器挡位开关:P/N;发动机负荷:23.1 % ;喷油持续时间:3毫秒;点火正时:5.5~11.5之间跳变;ISC执行器占空比:36.6%;空调压缩机继电器:关;空/燃比闭环:闭环;长期燃油-B1:5.5%;短期燃油-B1:-0.8%。

通过怠速数据流观察,各项数据流基本正常,但质量空气流量传感器、节气门位置传感器、发动机负荷、喷油持续时间、点火正时等数值调节有些偏高。

维修人员相继对该车更换了火花塞、点火线圈、燃油泵,清洗了喷油器、节气门阀体,但故障依旧。检查各汽缸压缩压力,各缸压缩压力均能达到1 000kPa及以上,符合技术标准,检查进、排气系统均无堵塞现象。接下来又更换了离合器三件套,故障仍然存在。为此,该厂维修人员对该车故障排除失去了信心,于是打电话向笔者求教。

笔者分析该车动力不足故障可能的原因有:点火线圈及其线路故障、火花塞故障、点火电容器故障、燃油泵及其线路故障(燃油压力不足)、喷油器及其线路故障(喷油器损坏或堵塞)、空气流量传感器及其线路故障、进气歧管压力传感器及其线路故障、节气门位置传感器及其线路故障、发动机机械故障(汽缸压缩压力不足)、汽油滤清器堵塞、进排气系统堵塞、氧传感器故障、正时有误、发动机ECU及其电源故障等。

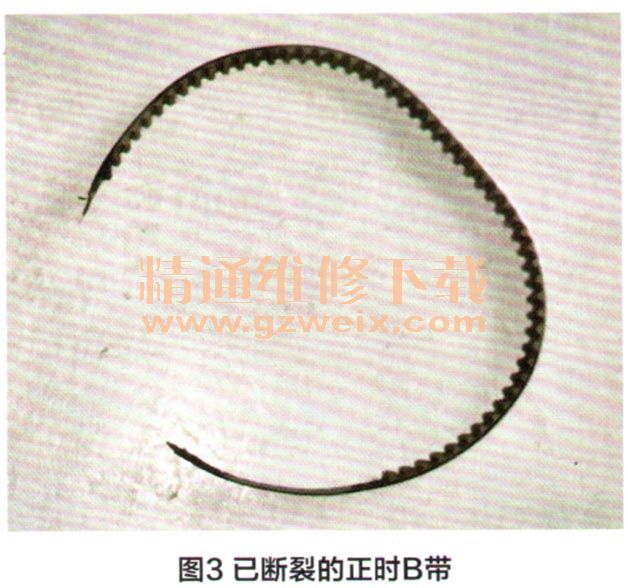

根据维修人员的叙述,该车发动机唯有正时没有做过检查,没有检查正时的主要原因是由于对这款韩国现代发动机正时装配记号不熟悉,担心拆下后无法再正确安装。该厂维修人员在笔者的电话指导下对该车正时进行拆检。拆下外部皮带、曲轴皮带盘及正时上、下罩盖后,发现正时小皮带(即B带)已经断裂(图3),而正时大皮带(即A带)从外观观察完好,且正时记号均正常。于是,决定同时更换正时A、B带,然后对故障症状再次验证。

待正时皮带购回后,先安装好正时B带,在安装正时A带曲轴正时齿轮时,发现A带曲轴正时齿轮在曲轴前轴颈上有左、右摆动现象(注:当时工作时间是晚上),即不能与曲轴前轴颈的半圆键进行刚性连接,半圆键及正时A带曲轴正时齿轮内侧槽口均存在磨损严重现象(图4),所以发动机在工作时出现转速信号异常现象,从而影响到发动机点火正时的准确性。因曲轴位置传感器信号盘就安装在A、B带正时齿轮之间,而发动机转速传感器则安装在发动机前罩盖上,并且紧靠信号盘的上方(图5)。

为了保证发动机安全及一次性顺利排除故障,经与车主商量一致后,同时更换了曲轴正时齿轮(A带)、正时皮带(A、B带)、半圆键、张紧轮、张紧器等。正时系统安装完毕后,启动发动机,发动机一次性顺利着车,怠速平稳,加速顺畅,对该车进行反复路试,故障症状彻底消失。再次读取发动机怠速时的数据流,各项数据流分别为:前氧传感器-B1:0~900毫伏之间变化;质量空气流量传感器:263~273毫伏之间变化;进气温度传感器:89°F;节气门位置传感器:314毫伏;蓄电池电压:13.9伏;冷却液温度:205°F;发动机转速:749.9转/分;车速:0miles/h;动力转向开关:关;变速器挡位开关:P/N;发动机负荷:17.8%;喷油持续时间:2.3毫秒;点火正时:6.5~9.5之间变化;ISC执行器占空比:37.8%;空调压缩机继电器:关;空/燃比闭环:闭环;长期燃油、短期燃油均在±8%以内。通过观察,各项数据流基本恢复原厂规定数值。

维修小结:该车动力不足的原因主要是由于曲轴正时齿轮(A带)及信号盘定位的半圆键人为因素没有安装到位,导致正时齿轮及信号盘在曲轴上不能正确定位,从而造成曲轴位置传感器信号盘及正时齿轮(A带)的内侧槽口异常磨损并加大,在曲轴运转时左右摆动,发动机转速信号异常导致发动机正时有误,往往这类故障发动机ECU存储器内并不能生成故障代码,通过数据流检查也不能发现故障所在,故需拆检正时系统进行仔细检查才能确认故障位置。用于定位曲轴正时齿轮(A带)及信号盘的半圆键在曲轴上的原始图片见图6所示,明显存在安装问题,外侧低,内侧高。

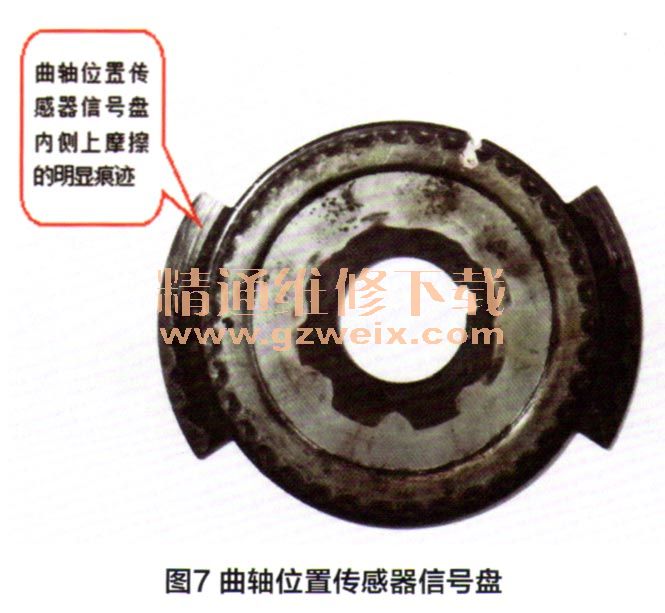

另外,曲轴位置传感器(也称为发动机转速传感器)信号盘内侧明显有与正时B带摩擦的痕迹(图7),由于曲轴位置传感器信号盘在运转时产生摆动及自身的变形才会摩擦到正时B带,导致B带异常损坏。通常情况下是由于维修人员为了方便,在更换正时日带时,没有按要求拆下正时齿轮(A带)及曲轴位置传感器信号盘,强行将正时B带安装上去,导致曲轴位置传感器信号盘变形。

在非专营店经常会遇到此类现象,归根结底是非专营店维修人员不了解相关操作流程,没有接受过系统培训,故在工作中经常出现蛮干现象导致的。