摘要:随着汽车工业的飞速发展,汽车电子电器的配置越来越丰富。这对汽车的电源分配和熔断丝盒结构设计、空间布置提出了新的要求。针对汽车发动机舱空间越来越拥挤、一级电源分配路数不足的现状,汽车工程师们设计和开发了顶置式蓄电池正极熔断丝盒。该熔断丝盒不仅可以节省机舱布置空间,优化整车一级电源分配,还可以提高零部件的通用化及可靠性,进而提高了整车的可靠性并降低了整车成本。如何设计和开发好一款合适的顶置式蓄电池熔断丝盒是十分重要的。本文通过总结笔者多年来的开发经验,提供一些思路。

随着汽车电子电器配置越来越丰富,电器部件工作电流越来越大,用户对电源线路的功能和可靠性的要求越来越高。一般情况下,EPS、起动机等要求回路电阻越小越好,设计回路长度越短越好,因此就需要将这些功能的常电回路直接连接在蓄电池正极,这样也就在蓄电池正极形成了一级电源分配。直接在蓄电池正极进行电源连接不仅可以减少线束进人熔断丝盒后再分配的线束长度,也可以降低再分配引起的中间连接隐患,同时也可适当降低这些用电器电源回路的回路电阻和电压降,提高整车可靠性。

1 正极熔断丝盒的现状

目前市场上轿车蓄电池正极的连接方式主要有以下2种方式。

1)蓄电池正极无熔断丝盒。蓄电池正极端子直接通过导线连接到机舱熔断丝盒,整车所有熔断丝均设计在机舱熔断丝盒内。这种设计方式,对于大电流的部件如EPS、发电机、起动机等,增大了线束的长度,多了一次电路转换,不仅增大回路电阻和电压降,而且增加了潜在失效风险。

2)蓄电池正极有熔断丝盒。目前蓄电池的正极熔断丝盒以侧挂式熔断丝盒为主,这种侧挂式结构的熔断丝盒一般可有3~4路分支,适用于经济型且电器配置较低的车型,但在电器配置较高的车型上使用时,局限性较大。第一,熔断丝盒不易布置,因为机舱布置紧密,空间小,熔断丝盒易与其它部件干涉;第二,熔断丝盒一级电源分配的路数不足,且不易实现MEGA等大容量熔断丝的需求;第三,熔断丝盒螺母不易装配或紧固力矩不足。因为螺栓位置靠下,朝向侧面,工人视线受阻,气枪工具不易操作,并且每个熔断丝两端均要使用2个螺母,螺母数量较多,这种情况下极易产生漏装螺母、未打紧螺母或在振动后螺母松动的现象,对整车可靠性存在隐患。

2 正极熔断丝盒的开发趋势

目前,顶置式蓄电池正极熔断丝盒在一些中高级轿车上已经开始广泛使用,如别克的君威、君越、荣威550等车型。图1为别克君威系列的蓄电池正极熔断丝盒的实车装配状态。

顶置式蓄电池熔断丝盒的开发对整车设计是有很大优势的,如下所述。

1)规避线束干涉 由于机舱布置的原因,蓄电池周边空间较小,使用侧挂式正极熔断丝盒后更是让线束与周边部件的距离变小,而且由于机舱布置有发动机,在急加速、急减速或急速转速时是发动机运动幅度最大的时候,这时可能由于间隙不足而导致线束的磨损。这种情况就需要将蓄电池正极熔断丝盒设计在蓄电池的上方。

2)优化电源分配路数 由于蓄电池顶面可进行设计的空间较大,因此顶置式熔断丝盒时可以设计6路乃至更多的电源分支,以此来满足更高配置的车辆需求。

3)优化线路布线位置 顶置式蓄电池熔断丝盒的电源分支可以在蓄电池的2个甚至3个方向进行布置,这样设计更能使线束布置得更加顺畅,减少线束布置的难度。

4)美化机舱外观 顶置熔断丝盒在安装后可以覆盖蓄电池的正极桩头,因此可以减少蓄电池正极桩头的突出而导致的不和谐感,更能提高机舱平整性和美观性。

3 顶置正极熔断丝盒开发时关注的要素

3.1通用化

设计一款全新熔断丝盒,需要关注它的通用性。因为一款产品的开发,如果通用性较高,可以在多款车型上应用,就可以进行模具成本分摊,降低产品成本。同时,使用量的增大也可以提高产品生产效率。在设计正极熔断丝盒时,在通用化方面需要关注以下方面。

1)熔断丝盒的空间布置可以适用于目前或者是将来开发的多款车型。

2)熔断丝盒的装配适用于平台化的多款蓄电池的安装配合。

3)熔断丝盒的电源分配和熔断片的类型、数量可适用于目前或者将来可能开发的车型,要考虑不同电气平台的沿用性、兼容性,为潜在的电器配置预留功能。

4)熔断丝盒适用于目前或者是将来开发的多款车型的线路布线位置,熔断丝盒内各功能的熔断丝分配方向与整车部件连接的方向要一致,避免乡束迂回铺设。

3.2 总布置、装配性、维修性

熔断丝盒的总布置、装配性及维修性主要包含以下几方面。

1)熔断丝盒的布置空间应满足整车布置要求及线束铺设要求,应与周边零部件保证足够的静态间隙及运动间隙,不能存在干涉或间隙小等现象,高度方向应满足与机舱盖的安全间隙(含碰撞要求)。

2)熔断丝盒的布置位置要考虑发动机舱工柞环境,熔断丝盒材料耐温等级、材料强度、耐腐蚀能力等要与工作环境相匹配。

3)熔断丝盒的总装装配性应考虑熔断丝盒在总装生产线上进行安装时的方便性和可操作性,应确保工人的装配节拍和生产线的工位节拍不冲突。熔断丝盒与周边部件的间距、蓄电池电源线或起动线束与熔断丝盒的组装是否防错、熔断丝盒的整体固定方式均会影响工人的装配节拍。

4)熔断丝盒的零部件结构设计应考虑分装装配性,要考虑线束供应商在零部件分装时的装配效率,要设计分装零部件的防错结构,简化零部件分装的操作步骤。

5)熔断丝盒的维修性应考虑整车在故障维修、售后保养时熔断丝盒的拆卸是否方便。

3.3 考虑过热因素

过热问题一直是线束设计的规避要点,也是整车厂关注的重心,磨损或接触不良引起的过热可能导致整车烧毁。设计时需要考虑是否会引起局部过热,包含摩擦、振动或接触不良。

3.4 线束厂工艺要求

对于熔断丝盒零部件的组装或端子压接等工艺,要调查目前体系内线束供应商是否能够满足要求。尤其对工艺有特殊要求的部位,如蓄电池正极导线压接或者熔断丝整体安装等。

3.5 美观性

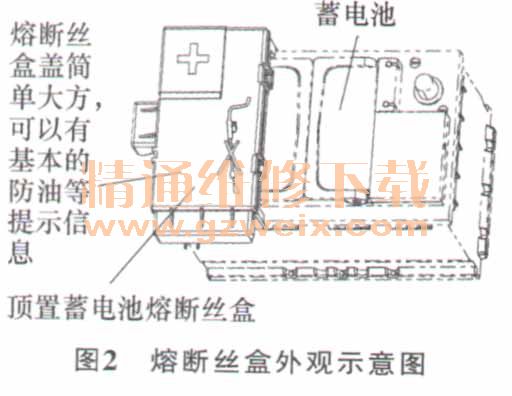

蓄电池正极熔断丝盒在发动机舱是一个很明显的部件,一般发动机罩并没有将蓄电池覆盖,那么蓄电池正极熔断丝盒就有一定的美观要求,熔断丝盒一般要求盒体结构简约、盒盖平整简洁。如图2所示。

3.6 可制造性

熔断丝盒的供应商应根据产品的结构设计来分析此产品是否可实现批量化、自动化、提高生产效率等附属价值,在提高产品生产效率的同时降低生产成本,并保证产能能够满足市场需求。

3.7 可运输性

产品结构设计不合理、有突出不稳定结构、结构本体相互之间连接不牢固,这些因素都可能导致产品在运输过程中产生损坏,因此在产品设计时需要避免。

3.8 轻量化

新产品设计时要与目前的产品之间进行对比,确认是否具有轻量化优势。

3.9 成本及开发周期

产品的开发都要依托项目来进行,因此蓄电池正极熔断丝盒的开发要确认能够满足此项目的开发成本及开发周期,并尽量降低成本。

4 顶置正极熔断丝盒的结构设计

1)熔断丝盒主体结构设计正极熔断丝盒的结构需要结合蓄电池本体的结构来综合考虑,基于平台化的蓄电池结构尺寸来设计熔断丝盒的尺寸、结构形状、盒体的安装结构、卡接结构等。蓄电池熔断丝盒要设计定位结构,保证熔断丝盒在安装时能够准确安装和固定。另外,如何保证熔断丝盒的安装精度、安装可靠性、各结构的强度也是需要考虑的因素。

2)材料、耐温、强度鉴于蓄电池熔断丝盒的安装位置在发动机舱,工作环境恶劣,因对于产品的机械性能、耐温性能、耐腐蚀性能等要求较高。熔断丝盒主要由本体和盒盖两部分组成。熔断丝盒本体的材料推荐PA66+GF**或PA +PPE,盒盖的主要材料推荐使用PP+TD20或PA66,或填充适当耐温填充物。熔断丝盒本体的材料比盒盖的材料综合性能要更好,因为它是主要的机械和电气承载体,而盒盖主要用于防止液体、灰尘的污染和美观的作用。

经常需要弯折或运动的部位,如熔断丝盒本体的固定卡扣、熔断丝盒上盖翻开连接处等,需要局部进行特殊的结构设计。

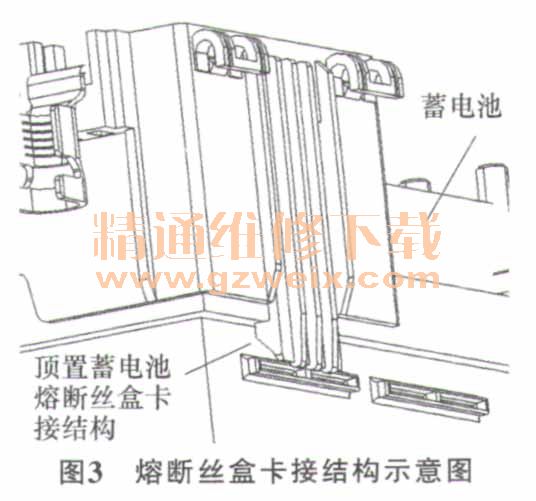

对于蓄电池熔断丝盒的安装,也需要考虑整体结构的强度和部分结构的强度,如熔断丝盒与蓄电池的卡接部分等。如图3所示。

3)螺栓、螺柱连接熔断丝盒各二级部件的螺柱建议采用统一规格,以提高线束厂组装效率及整车厂装配效率,建议统一使用M6且带防旋功能的螺柱。对于电流较大或对整车影响较大的部位,使用M8螺栓紧固,增大接触力并减少接触电阻。

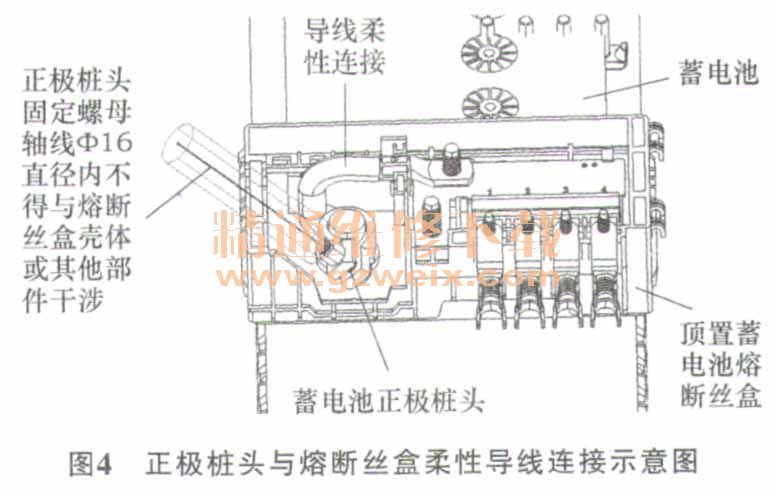

4)正极桩头及连接方式 对于蓄电池正极桩头的设计,要求正极桩头的结构形式具备良好的压紧力,并且需要校核在实车装配时蓄电池正极桩头拧紧螺母的安装角度是否方便工人的操作。同时也要考虑正极桩头与熔断丝盒总成的连接是否可靠,连接方式分为柔性导线连接和硬性铜条连接2种,见图4和图5。