摘要:本文结合载货汽车线束出现的发动机线束毛细现象、控制器电源回路阻值偏大、CAN总线分支长度不满足规范3个问题,分析问题产生的原因,提出改进措施和对策。

汽车线束是汽车电路的网络主体,遍布汽车全身,作用主要有2个:一是使汽车上的电源(蓄电池和发电机)和各种电器设备实现电路连接,实现电源分配和供电的目的,二是负责整车各个电器设备之间的信息交互,达到控制车辆和实现驾驶员意图的目的。正确、规范的线束设计是保证线束自身、车辆电器设备正常工作的前提,不规范、存在设计缺陷的线束设计,不仅线束自身的功能和性能达不到设计目的,存在设计隐患,而且会影响车辆电器设备的正常工作,出现意想不到的状况。下文将对线束设计的3种失效模式进行详细说明和分析。

1 发动机线束毛细现象

1.1现象描述

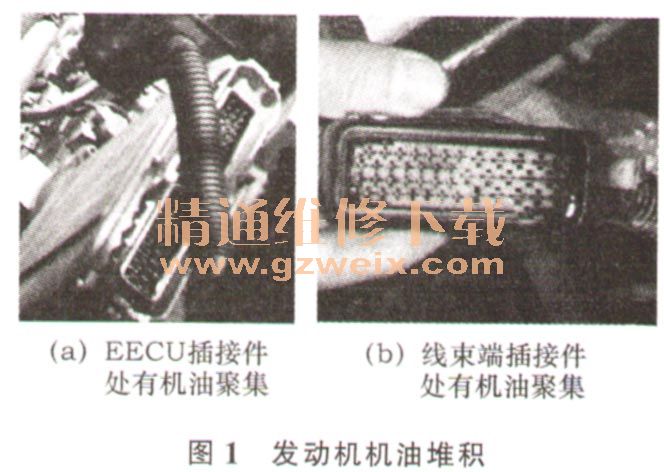

东风天龙牵引车DFL4251 A8在上市半年后,陆续接到服务站反映,在维护发动机控制器EngineElectronic Controller Unit(以下简称EECU)的插接件时,发现插接件与EECU对接处有溶液堆积,后经验证,这种溶液是发动机机油,如图1所示。

1.2机油聚集的原因分析

这些机油通过什么途径聚集在插接件对接处?技术人员首先怀疑发动机检修时泄露的机油通过导线渗透到插接件对接处,于是检查了线束端后部的波纹管和导线,发现部分车辆线束的确有机油存在,但另一部分车辆的线束导线非常洁净,没有机油渗透的痕迹,于是排除了机油通过导线外壁渗透的可能。

进一步分析发现,并不是插接件的所有管脚都有机油聚集,而是其中一部分管脚有机油聚集,分别是5、6、7、8、18、19、20、30、31、37、38、39脚。这些管脚对应发动机喷油电磁阀1、2、3、4、5、6的控制管脚。于是怀疑发动机缸内机油可能通过这些导线以毛细现象的机理渗透到导线的多股线芯里,继而渗透到EECU插接件处聚集。

为了证实这种猜测,将故障线束中控制喷油电磁阀1、2、3、东5、6的导线和其他导线的绝缘层剖开,检查导线内部和线芯上有无机油存在。剖开后发现以上12根导线的内壁和线芯均有机油存在,而其他导线的内壁和线芯没有机油的痕迹,这就说明了发动机机油的确通过毛细现象经由导线的线芯,渗透到EECU插接件处聚集。同时通过一个简单的试验也验证了上述结论,即将10根导线一端浸没在机油容器里,另一端置于容器外,并搁置在白纸上。大约经过5h后,白纸上多处有机油的痕迹,但这10根导线外壁都没有机油的痕迹,说明机油能够通过导线线芯和内壁以毛细现象的机理进行渗透。

1.3危害及对策

短期内,发动机线束毛细现象形成的机油聚集不会对线束和EECU产生有害的影响,甚至在一定程度上可以保护插接件的插针免受雨水的侵蚀。但是长时间来看,聚集的机油对EECU和插接件是有危害的。一方面机油会老化,老化的机油会加速插接件的老化、降低插接件的密封性;另一方面,聚集的机油会继续渗透到EECU内部,侵蚀EECU内部的电子元器件,导致EECU工作不正常甚至损坏。

因此,必须对发动机线束的毛细现象采取对策,防止机油渗透和聚集。一种可行、经济的方法是将喷油电磁阀根部附近的导线切断,剥掉切断处两端的绝缘层,绝缘层剥掉的长度为20~30 mm,然后采用超声波焊接工艺,将两段多芯导线熔融为一段实心导线段。为了进一步阻断毛细渗透的途径,采用带胶热缩管将上述实心导线紧密包住,阻止机油通过实心导体和绝缘层内壁的间隙渗透。

为了验证上述方案的效果,同样做了一个简单的试验。将经过上述处理的10根导线一端浸没在机油容器里,10根导线另一端置于容器外,并搁置在白纸上。经过48 h甚至更长时间后,白纸上没有机油的痕迹,说明上述对策和方案对于避免线束毛细现象有效。

将上述对策和方案应用在发动机线束上,进行实车试验和验证。经过长达1年时间的跟踪,没有发现EECU插接件处有机油聚集,充分验证了上述对策的有效性。

2 发动机控制器电源回路阻值不满足设计规范

东风天龙牵引车DFL4180A2搭载博世EDC7发动机电控系统(以下简称EDC7系统)。在试验阶段,博世技术人员对EDC7系统的设计状态进行了测试和评估,指出试验样车EDC7系统电源回路实际测量阻值为79.4 mΩ,远高于博世EDC7系统线束设计规范(线束新状态要求小于45 mΩ,线束老化后状态要求小于90 mΩ )。该问题将会导致EDC7系统的工作电压降低,尤其是线束老化后,回路阻值会继续增大,导线上的电压降将显著增大,将直接影响发动机喷油电磁阀的开启速度,进而影响喷油时刻和喷油量,降低发动机的性能。

2.1原因分析

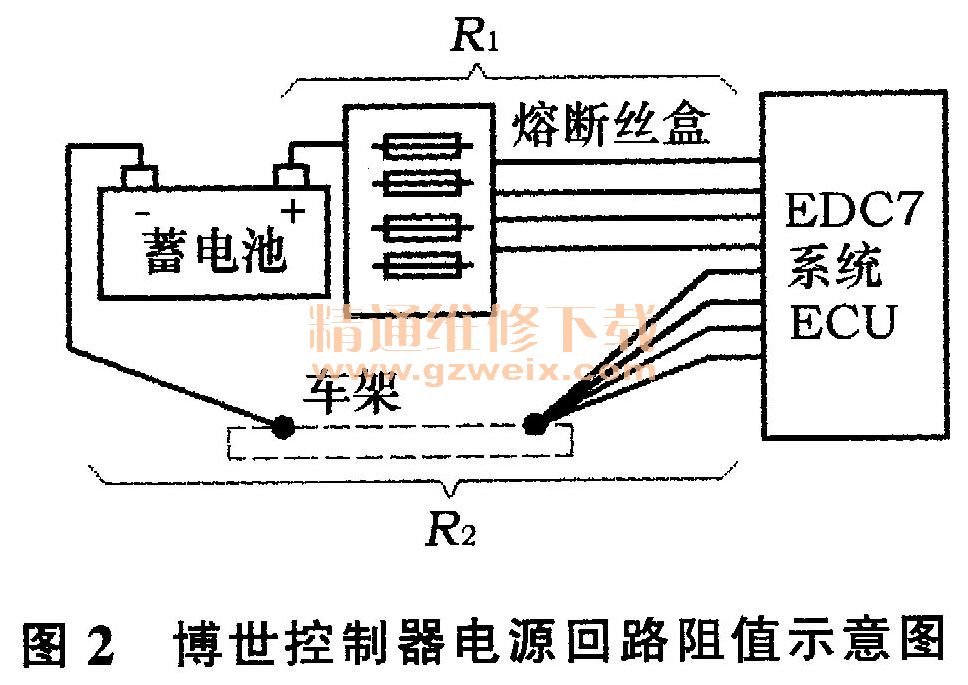

博世对控制器电源线回路阻值定义为从蓄电池正极到ECU正极管脚的阻值R1与ECU负极管脚到蓄电池负极阻值R2之和,如图2所示。

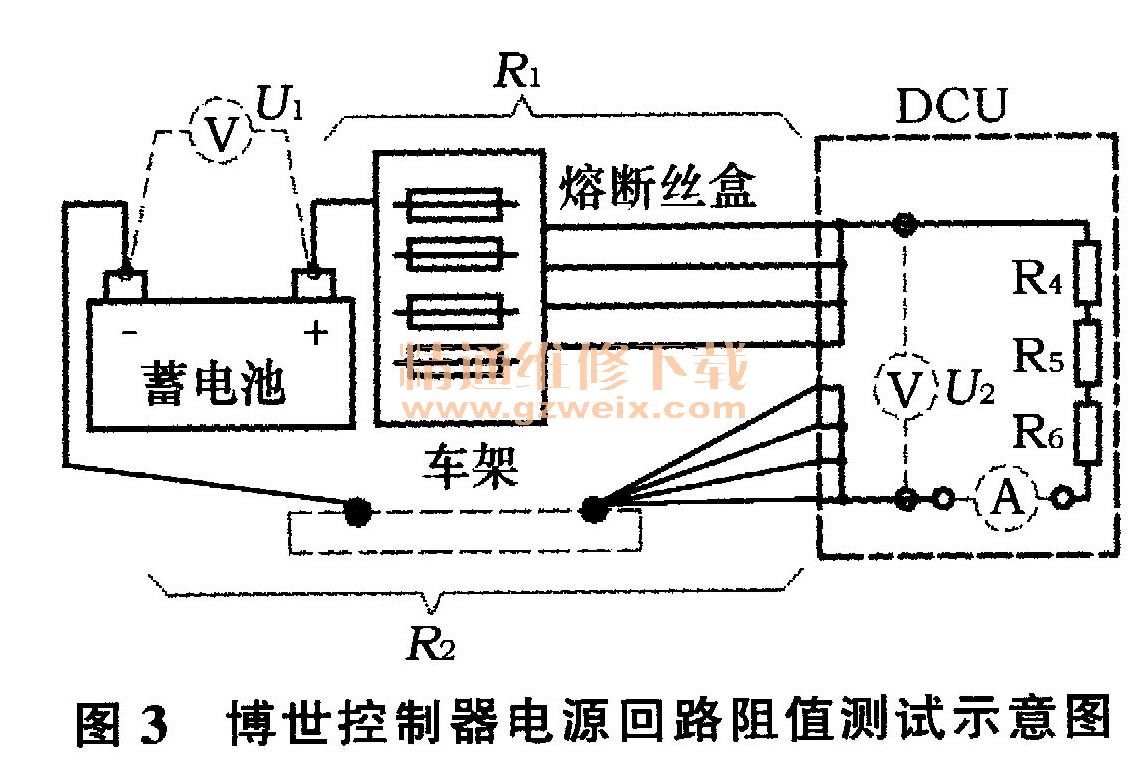

博世电源回路阻值的测试方法如图3所示。首先将一个虚拟ECU模型(以下简称DCU)替换样车上的EDC7系统ECU,该DCU管脚定义、电气特性完全等同于EDC7系统,因此测试车辆的线束不用做任何更改,从而保证测试数据真实性。DCU内部有固定的电阻R4、R5、R6,当对DCU施加固定电压时,DCU两端的电压U2和DCU消耗的电流Ie就是一个稳定值,方便获得测量数值。

测试时,还需要测量蓄电池两端的电压U1,利用欧姆定义,就可以计算出电源回路阻值R,计算公式为:R=(U1-U2)/Ie。

表1为改善前控制器电源回路阻值测试数据,5次平均值为79.42 mΩ。

在设计EDC7系统原理图和线束时,设计人员没有获得EDC7系统的线束设计规范,原理和线束设计是按照常规电路设计的,即按照EDC7系统额定电流15A、峰值电流25 A设计,选取导线截面积2.5 mm2,熔断丝容量25 A Q EDC7电源线布置的路线如图4所示,即EDC7电源回路经过蓄电池正极→电源总开关→底盘熔断丝盒→底盘线束→驾驶室线束→驾驶室熔断丝盒→驾驶室线束→发动机线束→发动机控制器→发动机线束→车架搭铁→蓄电池负

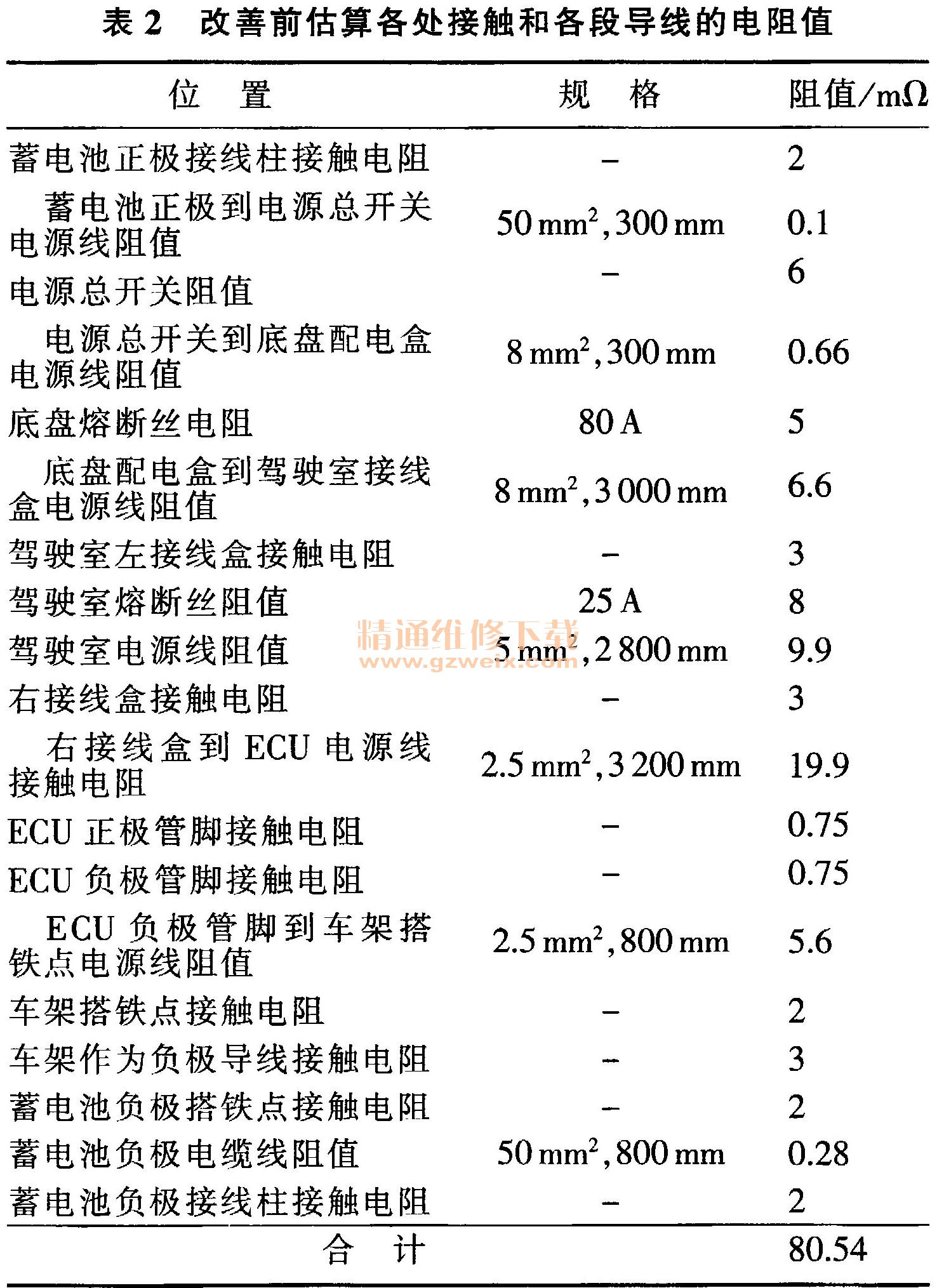

根据经验和估算,以上各处接触电阻、各段导线的电阻值见表2。

通过表2估算出电源回路的总阻值为80.54 mΩ,与博世的测量数据79.4 mΩ几乎一致。可以看出,回路中阻值最大的2个分别为右接线盒到ECU电源线接触电阻19.9 mΩ和驾驶室电源线阻值9.9 mΩ,这是回路阻值整改的重点部位。

2.2对策及验证

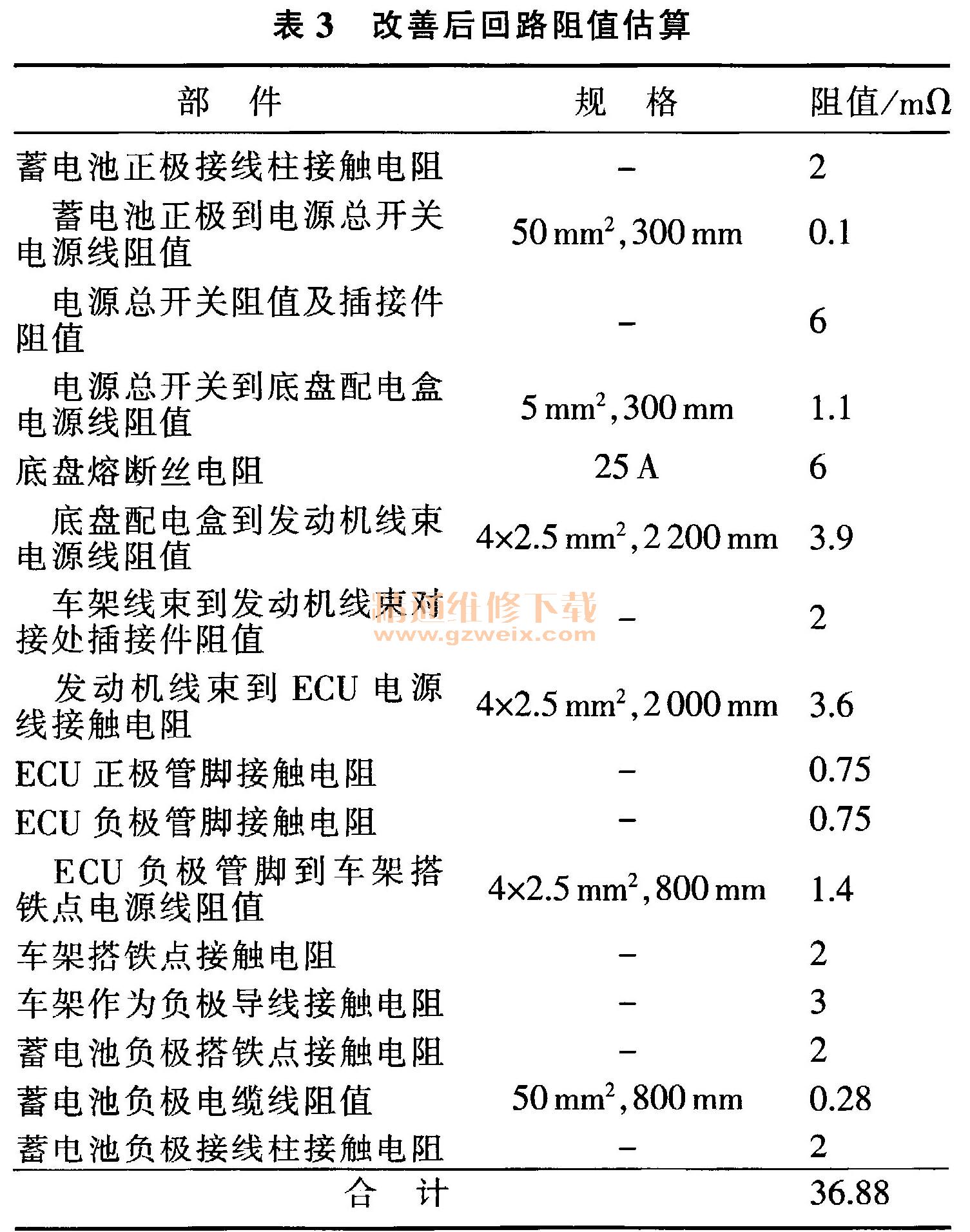

既然试验样车的电源线阻值超过了设计规范,存在降低发动机性能的风险,就必须对电源回路的阻值进行改善。前面分析已经得出回路电源线阻值大的原因有两个方面:一是电源线布置走了一个大迂回,从底盘进驾驶室,再回到发动机,长度近9m,线路过长;二是电源线的线径偏小,仅采用了1根2.5 mm2的电源线,博世推荐采用4根2.5 mm2的电源线并联,可以有效降低阻值,同时可以与25 A的熔断丝匹配。

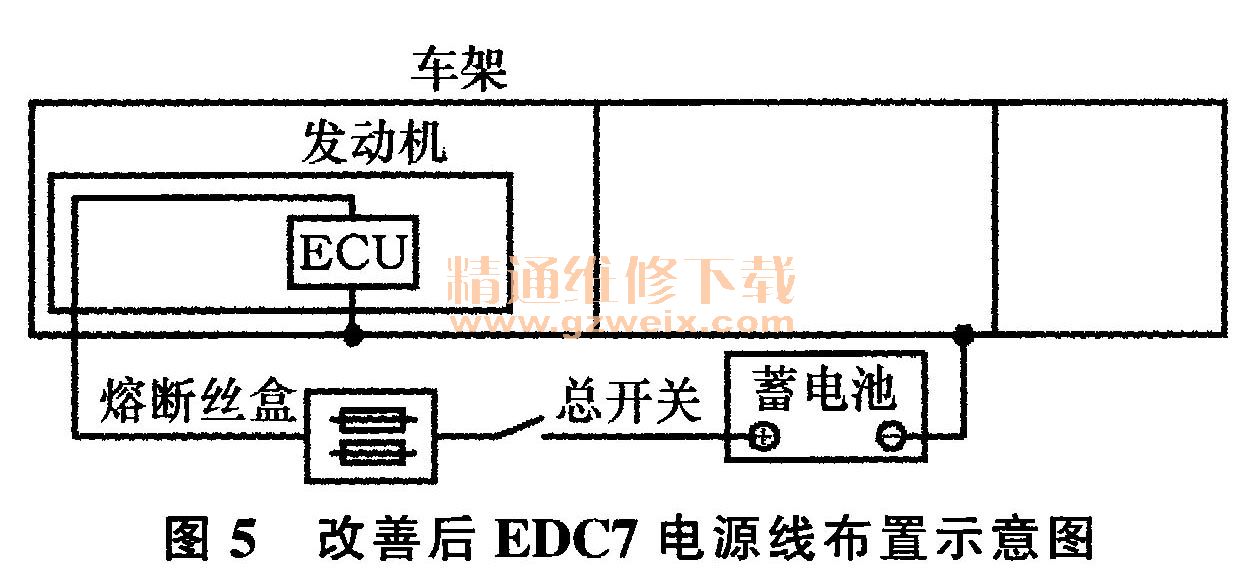

因此,对策可以针对以上原因进行:一是优化ECU电源线的走向,ECU电源线直接从底盘线束接入发动机线束,不再迂回到驾驶室,导线长度可以减少3.8 m,如图5所示;二是采用博世推荐的4根2.5 mm2电源线并联方式布线,可以降低线路阻值,并且25 A的熔断丝可以与2.5 mm2导线匹配,达到保护导线的目的。

按照上述改善方案,重新设计、试制线束和试装样车,邀请博世技术人员再次对回路阻值进行测量和确认,确认结果是改善后的线束回路阻值为52 mΩ,基本达到了博世的要求。至于测试结果高出估算值16 mΩ,是因为上述估算是在线束全新状态下估算的,线束装车后,经历雨水、空气,会有一个老化过程,回路的接触电阻会增大。一般来讲,导线接触点经历3~6个月的老化后,接触电阻基本稳定,此时接触电阻相比全新状态会增大1倍左右。

3 总线拓扑结构不满足技术规范

3.1改进前总线拓朴结构

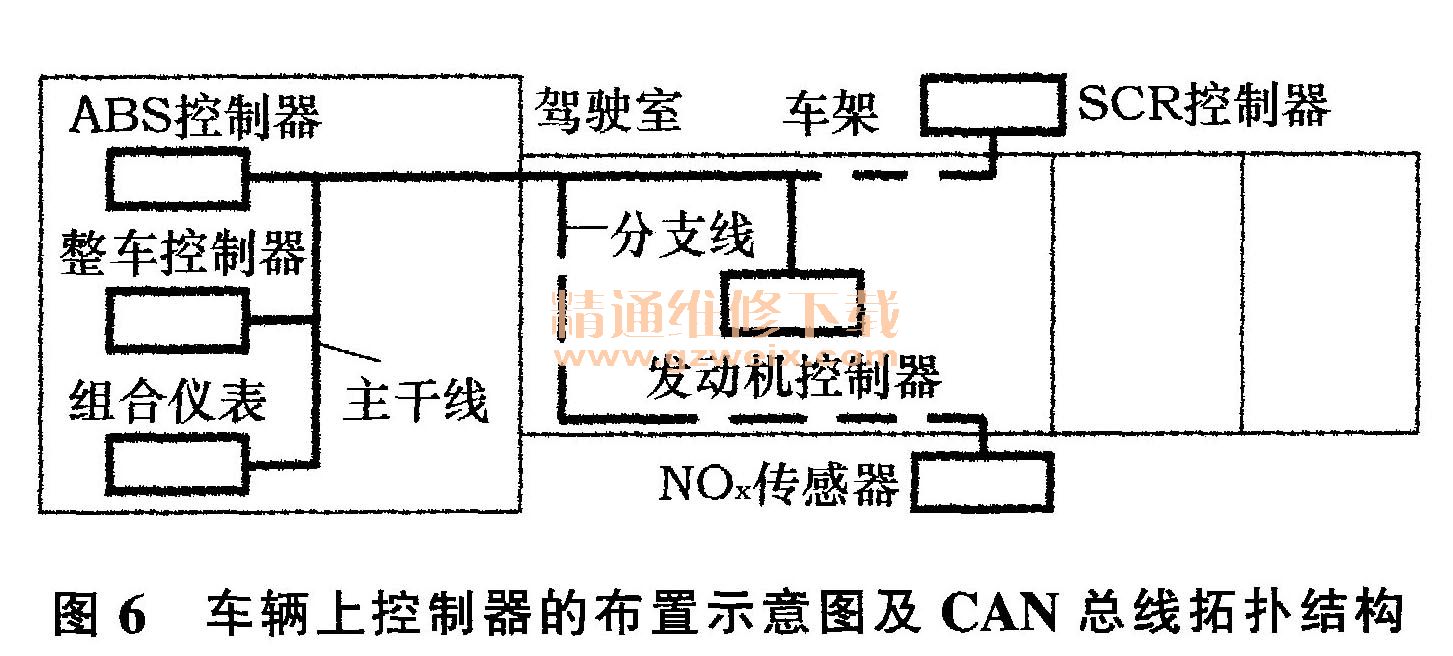

东风天龙牵引车DFL4251、DFL4240系列车型在进行电器系统设计总结时,发现部分CAN总线通信分支长度长达3.38.6 m不等,不满足CAN总线的技术规范。上述牵引车采用单网段的CAN总线结构,网段上设置有组合仪表、ABS控制器、整车控制器、发动机控制器、SCR后处理器、NOX传感器,组合仪表和发动机控制器内分别设置有120Ω的总线终端电阻。其中,组合仪表、ABS控制器、整车控制器位于驾驶室内,发动机控制器、SCR后处理器、NOX传感器位于底盘上,如图6所示。

3.2总线拓扑结构的对策和改进

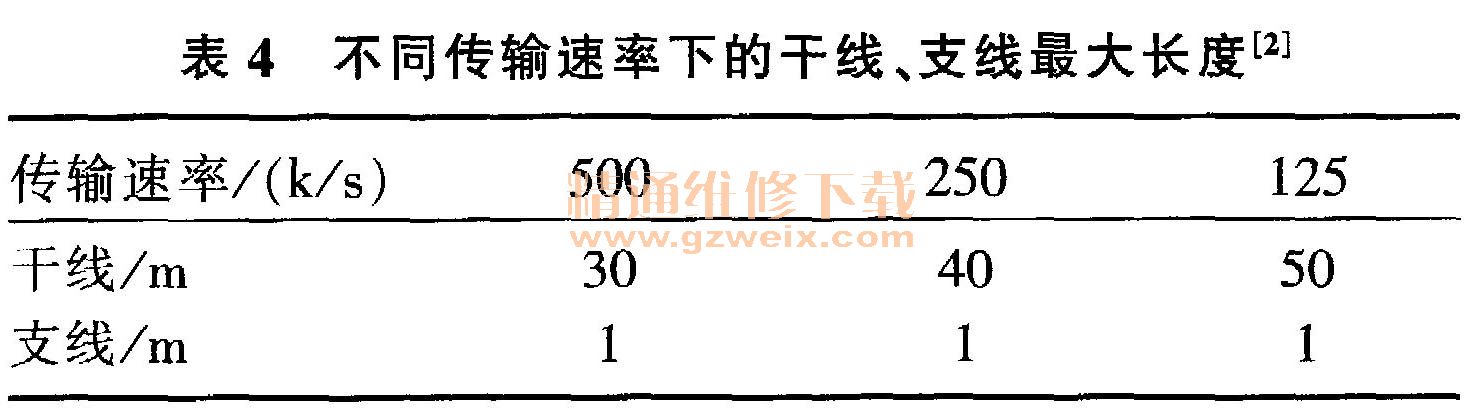

为了改进上述车型总线的设计缺陷,需要对车型的总线拓扑结构重新设计,以达到干线长度小于40 m、支线长度小于lm的要求。改进后的总线走线方式如图7所示。

在进行CAN总线设计时,设计人员按照普通线束的布置原则进行布置,让CAN总线以最捷径、最短长度的方式布置,即CAN总线的干线直接从组合仪表连接到发动机控制器,其余的控制器作为节点连接到干线上。上述总线的干线长度6.2 m,ABS控制器支线长度0.5 m,整车控制器支线长度0.4m、SCR后处理器支线长度3.3 m,NO准感器支线长度8.6 m

根据CAN总线的电气传输特性和技术规范,不同传输速率下的干线、支线长度规定见表4。东风天龙牵引车系列车型的动力总线,传输速率设计为250 k/s,因此干线的长度不能超过40 m,单个支线的长度不能超过1 m。在上述设计中,SCR后处理器、NOX传感器节点的支线长度显然超过了规定值,容易造成总线传输电气反射。

组合仪表和发动机控制器内置的终端电阻保留,仍然作为总线的终端电阻,千线从驾驶室组合仪表开始,在驾驶室内连接ABS控制器和整车控制器,然后从车辆右侧进入底盘,进入底盘后沿着车架右侧连接SCR控制器,然后从车架中部横梁折回到车架左侧,连接NOX传感器节点,最后返回到发动机控制器。可以看出,CAN总线的走向经历了一个大迂回,但这样的走向方式保证了网络上各个分支节点的分支距离最短,不超过 1m,达到了设计要求,而且不需要总线拓扑结构做颠覆性的修改,便于改进和实施。改进后网络的干线长度13.8 m,ABS控制器支线长度0.5 m,整车控制器支线长度0.4 m、SCR后处理器支线长度0.7 m、NOX传感器支线长度0.8 m。

4 结束语

以上3种线束设计失效模式的表现形式各不相同,如发动机线束毛细现象和控制器回路阻值偏大,短期内不会出现问题,但长期使用,必将影响甚至损坏发动机控制器;又如总线分支过长,可能不会造成明显的总线通信问题,但有设计隐患。发现、分析和解决这些问题,需要掌握线束的设计规范、DFEAM、经验等综合知识和技术,必要时进行设计验证,减少不必要的试制、试验周期和费用。

线束设计失效的问题不可能避免,只有通过平时工作的积累和总结,按照发现问题、分析问题、解决问题的方法去处理,并将这些问题记录归档,形成失效模式数据库,供线束新设计参考,才能规避已经出现的失效模式,提高线束的设计水平和品质。