二、液力变矩器

液力传动分为动液传动和静液传动两大类。动液传动是靠液体在循环流动过程中动能的变化而传递动力。静液传动是利用液体在密闭工作容积内压能的变化而传递动力(例如液压马达)。

液力变矩器均属动液传动装置。

(一)、液力变矩器的功用和组成

1.液力变矩器的功用

液力变矩器位于发动机和机械变速器之间,以自动变速器油(ATF )为工作介质,主要完成以下功用:

(1)传递转矩发动机的转矩通过液力变矩器的主动元件,再通过ATF传给液力变矩器的从动元件,最后传给变速器。

(2)无级变速根据工况的不同,液力变矩器可以在一定范围内实现转速和转矩的无级变化。

(3)自动离合液力变矩器由于采用ATF传递动力,当踩下制动踏板时,发动机也不会熄火,此时相当于离合器分离;当抬起制动踏板时,汽车可以起步,此时相当于离合器接合。

(4)驱动油泵ATF在工作的时候需要油泵提供一定的压力,而油泵一般是由液力变矩器壳体驱动的。同时由于采用ATF传递动力,液力变矩器的动力传递柔和,且能防止传动系统过载。

2.液力变矩器的组成

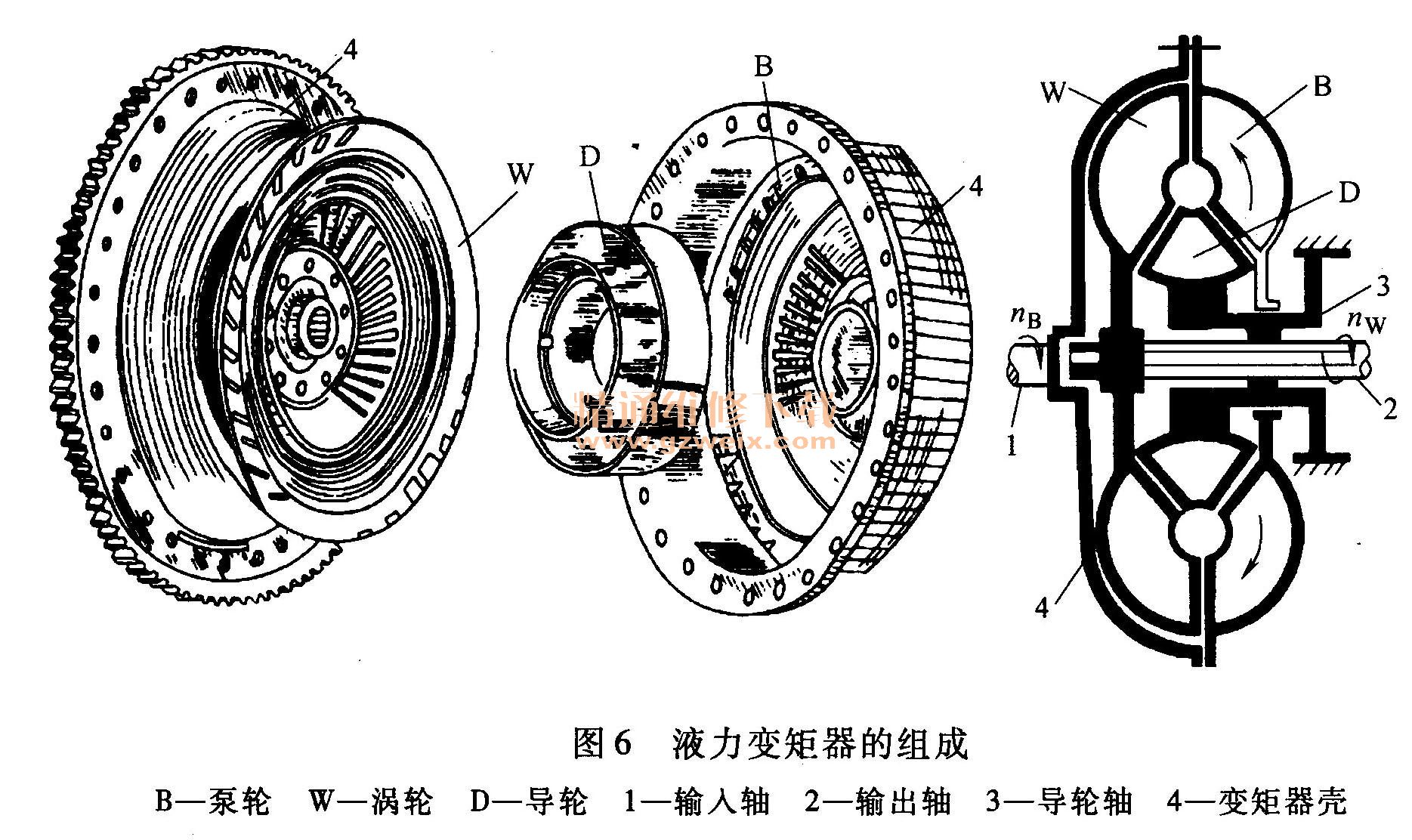

如图6所示,液力变矩器通常由泵轮、涡轮和导轮三个元件组成,称为三元件液力变矩器。也有的采用两个导轮,则称为四元件液力变矩器。

液力变矩器总成封在一个钢制壳体(变矩器壳体)中,各工作轮用铝合金精密铸造,或用钢板冲压焊接而成,内部充满ATF。液力变矩器壳体通过螺栓与发动机曲轴后端的飞轮连接,与发动机曲轴一起旋转。泵轮位于液力变矩器的后部,与变矩器壳体连在一起。涡轮位于泵轮前,通过带花键的从动轴向后面的机械变速器输出动力。导轮位于泵轮与涡轮之间,通过单向离合器支承在固定套管上,使得导轮只能单向旋转(顺时针旋转)。泵轮、涡轮和导轮上都带有叶片,液力变矩器装配好后形成环形内腔,其间充满ATF。

(二)、液力变矩器的工作原理和特性

1.液力变矩器工作原理

(1)动力的传递液力变矩器工作时,壳体内充满ATF,发动机带动壳体旋转,壳体带动泵轮旋转,泵轮的叶片将ATF带动起来,并冲击到涡轮的叶片;如果作用在涡轮叶片上冲击力大于作用在涡轮上阻力,涡轮将开始转动,并使机械变速器的输入轴一起转动。由涡轮叶片流出的ATF经过导轮后再流回到泵轮,形成如图7所示的循环流动。

ATF在液力变矩器中的循环流动" src="/article/UploadPic/2013-12/201312199464397599.jpg" border="0" onload="return imgresize(this);" style="cursor:pointer;" onclick="javascript:window.open(this.src);"/>

具体来说,上述ATF的循环流动是两种运动的合运动。当液力变矩器工作,泵轮旋转时,泵轮叶片带动ATF旋转起来,ATF绕着泵轮轴线作圆周运动;同样随着涡轮的旋转,ATF也绕着涡轮轴线作圆周运动。旋转起来的ATF在离心力的作用下,沿着泵轮和涡轮的叶片从内缘流向外缘。当泵轮转速大于涡轮转速时,泵轮叶片外缘的液压大于涡轮外缘的液压。因此,ATF在作圆周运动的同时,在上述压差的作用下由泵轮流向涡轮,再流向导轮,最后返回泵轮,形成在液力变矩器环形腔内的循环运动。

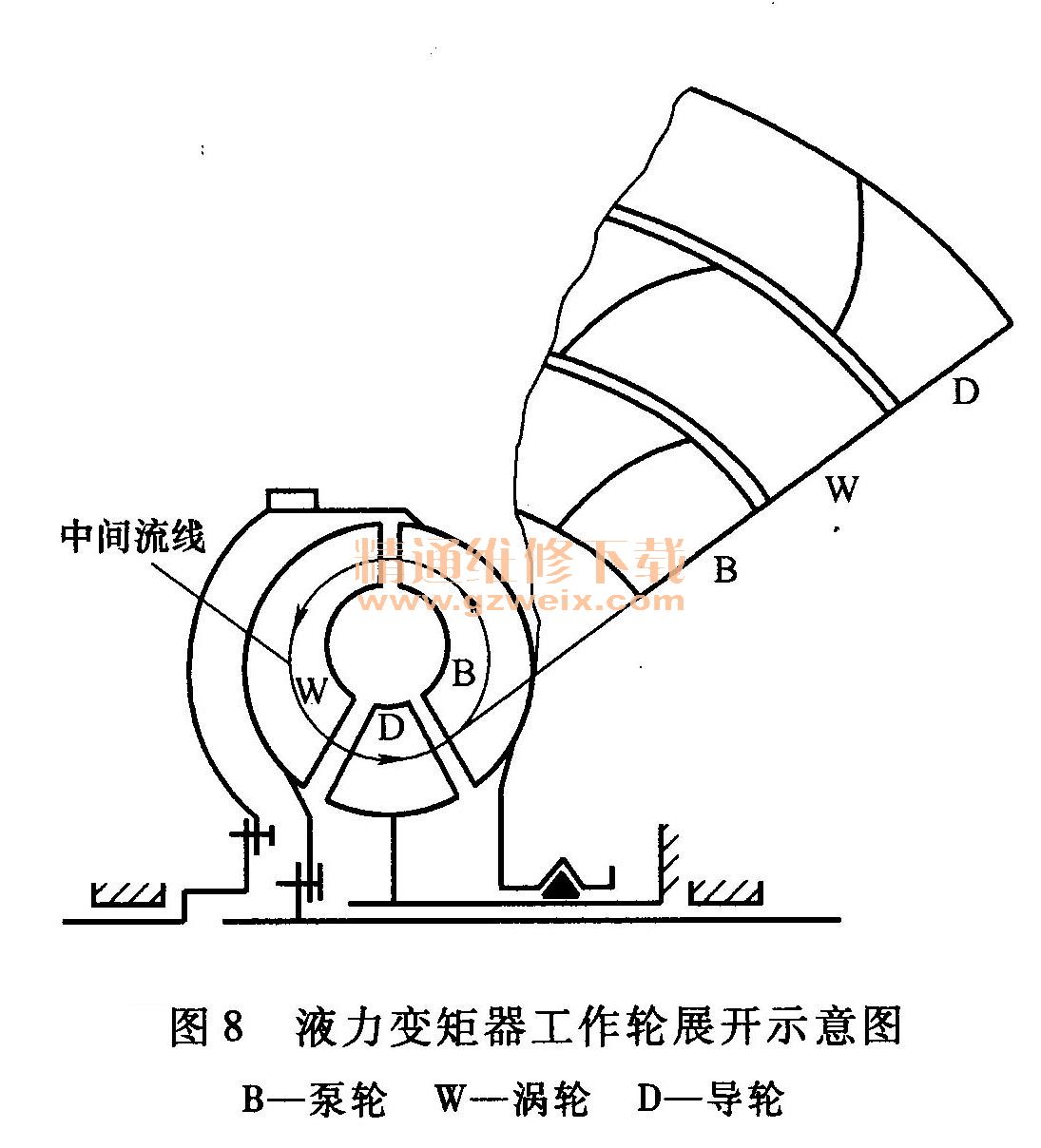

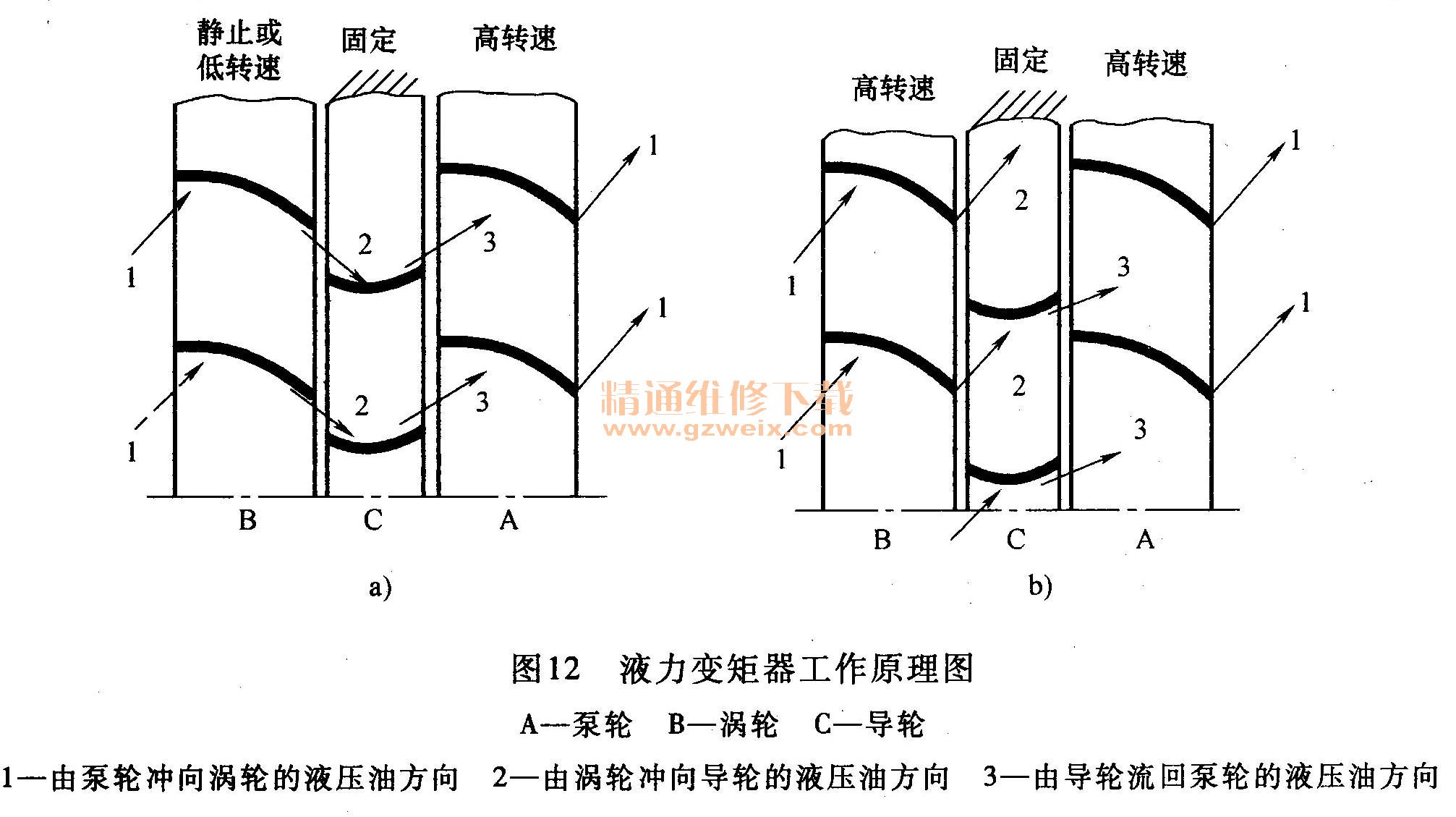

(2)工作原理下面用变矩器工作轮的展开图来说明变矩器的工作原理。展开图的制取方法见图8。即将循环圆上的中间流线(此流线将液流通道断面分割成面积相等的内外两部分)展开成一直线,各循环圆中间流线均在同一平面上展开,于是在展开图上,泵轮B、涡轮W和导轮D便成为三个环形平面,且工作轮的叶片角度也清楚地显示出来。

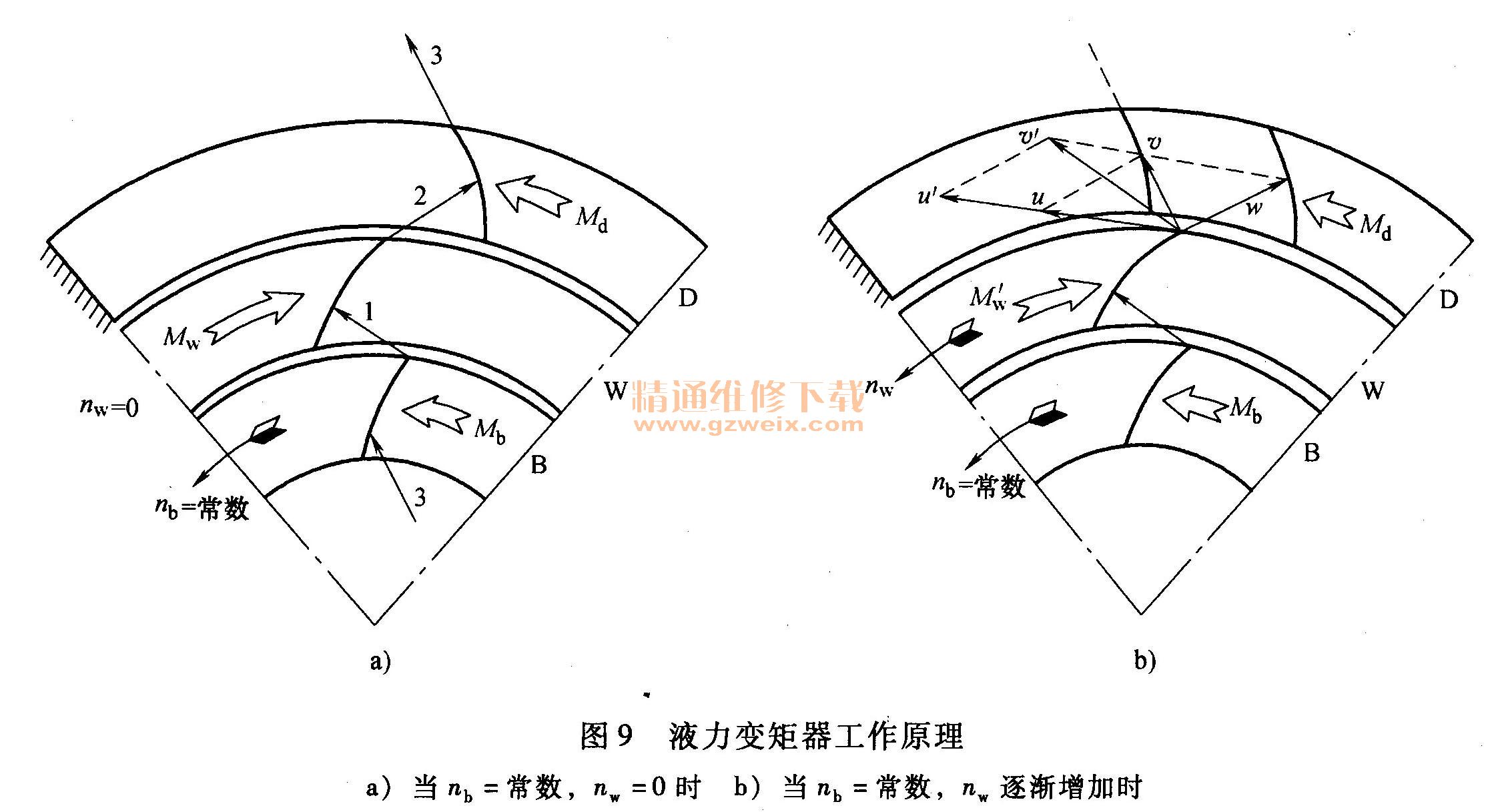

为便于说明,设发动机转速及负荷不变,即变矩器泵轮的转速nb及转矩Mb为常数。先讨论汽车起步工况。开始时涡轮转速nw为零,如图9a所示。工作液在泵轮叶片带动下,以一定的绝对速度沿图中箭头1的方向冲向涡轮叶片。因涡轮静止不动,液流将沿着叶片流出涡轮并冲向导轮,液流方向如图中箭头2所示。然后液流再从固定不动的导轮叶片沿箭头3方向流入泵轮中。当液体流过叶片时,受到叶片的作用力,其方向发生变化。设泵轮、涡轮和导轮对液流的作用转矩分别为Mb、M′w和Md。根据液流受力平衡条件,则M′=Mb + Md 。

由于液流对涡轮的作用转矩Mw(即变矩器输出转矩)与M公方向相反大小相等,因而在数值上,涡轮转矩Mw等于泵轮转矩Mb与导轮转矩Md之和。显然,此时涡轮转矩Mw大于泵轮转矩Mb,即液力变矩器起了增大转矩的作用。

当变矩器输出的转矩,经传动系统传到驱动轮上所产生的驱动力足以克服汽车起步阻力时,汽车即起步并开始加速,与之相联系的涡轮转速n,也从零逐渐增加。这时液流在涡轮出口处不仅具有沿叶片方向的相对速度ω,而且具有沿圆周方向的牵连速度u,故冲向导轮叶片的液流的绝对速度v应是二者的合成速度,如图9b所示。因原设泵轮转速不变,起变化的只是涡轮转速,故涡轮出口处相对速度。不变,只是牵连速度u起变化。由图可见,冲向导轮叶片的液流的绝对速度:将随着牵连速度u的增加(即涡轮转速nw的增加)而逐渐向左倾斜,使导轮上所受转矩值逐渐减小。当涡轮转速增大到某一数值,由涡轮流出的液流(见图9b中所示方向)正好沿导轮出口方向冲向导轮时,由于液体流经导轮时方向不改变,故导轮转矩Md为零,于是涡轮转矩与泵轮转矩相等,即Mw =Mb。

若涡轮转速n,继续增大,液流绝对速度υ方向继续向左倾,如图9b中所示υ′方向,导轮转矩方向与泵轮转矩方向相反,则涡轮转矩为前二者转矩之差(Mw = Mb-Md ),即变矩器输出转矩反而比输入转矩小。当涡轮转速nw增大到与泵轮转速nb相等时,工作液在循环圆中的循环流动停止,将不能传递动力。

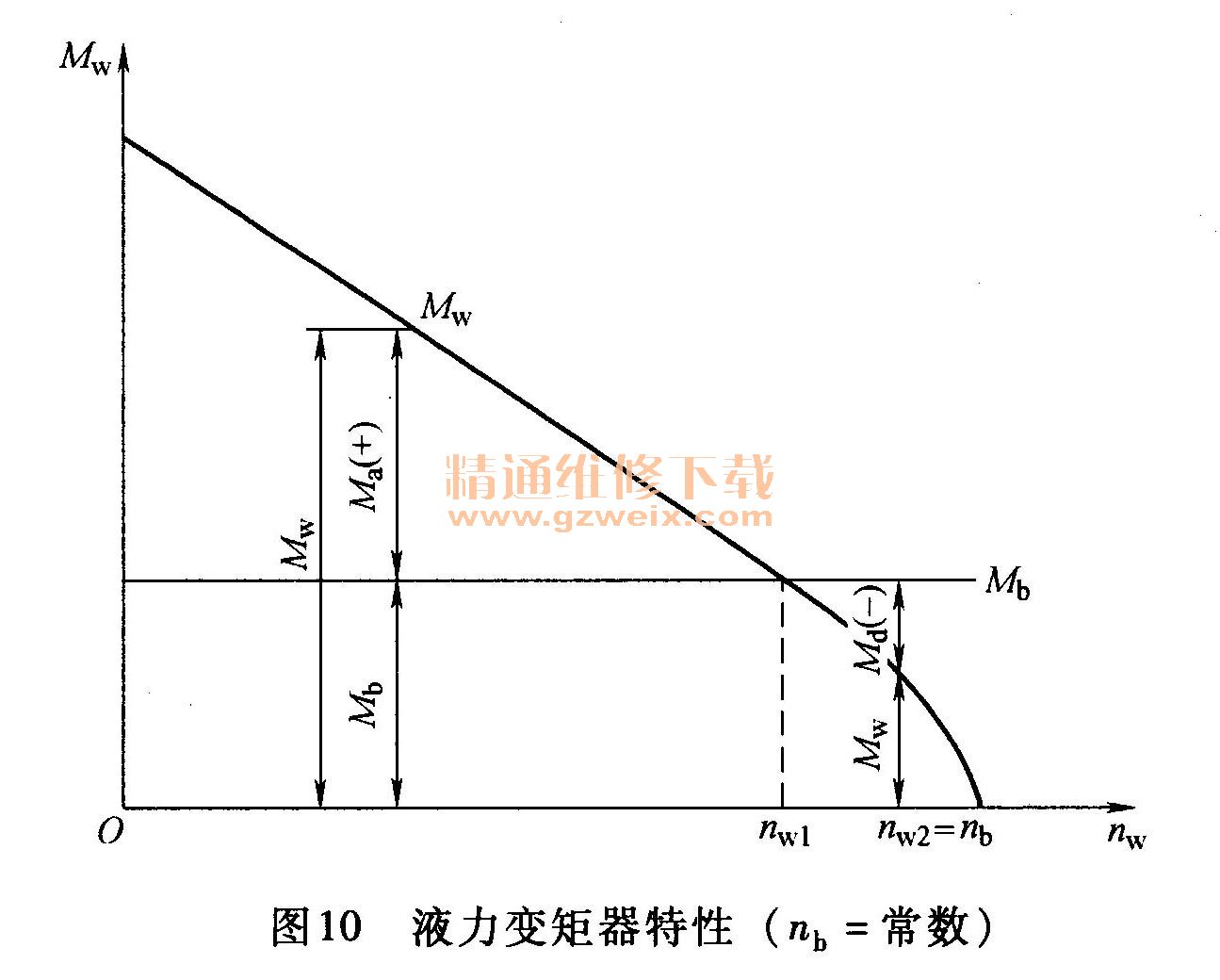

(3)液力变矩器特性在变矩器的泵轮转速nb和转矩Mb不变的条件下,涡轮转矩Mw随其转速nw变化的规律,即为液力变矩器的特性,如图10所示。

液力变矩器的传动比i的定义与前述齿轮变速器不同,为输出转速(即涡轮转速nW )与输入转速(即泵轮转速nb)之比,即i=nW/nb-≤1。

液力变矩器输出转矩Mw与输入转矩(即泵轮转矩Mb)之比称为变矩系数,用K表示,即K = Mw/Mb。因此在图4-10中的Mw-n,曲线也反映了变矩系数K与涡轮转速nw(或传动比i)之间的变化关系。

从变矩器特性中可以看出,变矩系数K是随涡轮转速的改变而连续变化的。当汽车起步、上坡或遇到较大阻力时,如果发动机的转速和负荷不变,这时车速将降低,即涡轮转速降低。于是变矩系数相应增大,因而使驱动轮获得较大的转矩,保证汽车能克服增大的阻力而继续行驶。所以液力变矩器是一种能随汽车行驶阻力的不同而自动改变变矩系数的无级变矩器。

2.几种典型液力变矩器

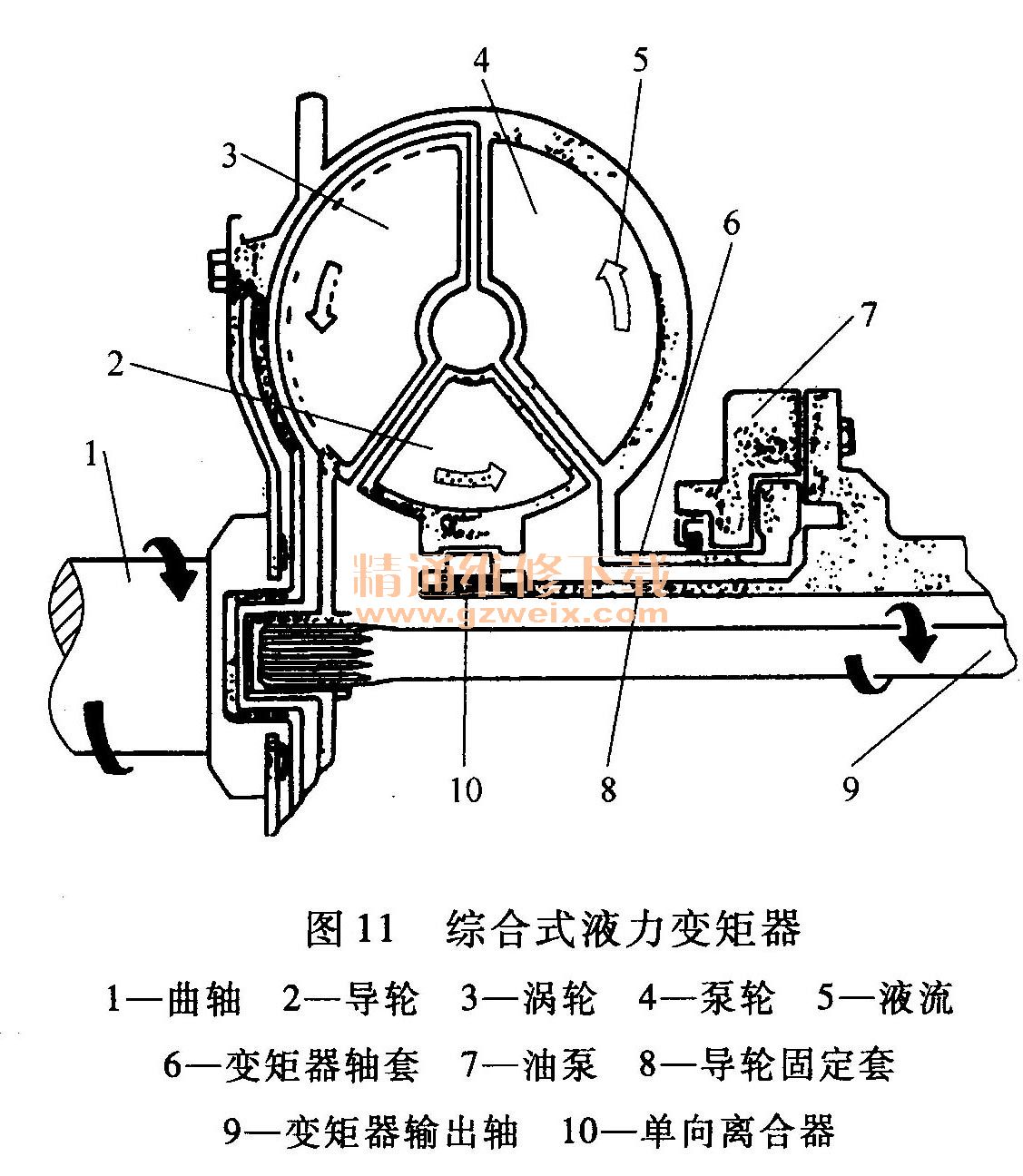

(1)综合式液力变矩器(三元件)的结构与工作原理目前在装用自动变速器的汽车上使用的变矩器大多是综合式液力变矩器(见图11),它和一般型式液力变矩器的不同之处在于它的导轮不是完全固定不动的,而是通过单向离合器支承在固定于变速器壳体的导轮固定套上。单向离合器使导轮可以朝顺时针方向旋转(从发动机前面看),但不能朝逆时针方向旋转。

当涡轮转速较低时,从涡轮流出的液压油从正面冲击导轮叶片,如图12a所示,对导轮施加一个朝逆时针方向旋转的力矩,但由于单向离合器在逆时针方向具有锁止作用,将导轮锁止在导轮固定套上固定不动,因此这时该变矩器的工作特性和液力变矩器相同,涡轮上的输出转矩大于泵轮上的输入转矩,即具有一定的增矩作用。当涡轮转速增大到某一数值时,液压油对导轮的冲击方向与导轮叶片之间的夹角为0,此是涡轮上的输出转矩等于泵轮上的输入转矩。若涡轮转速继续增大,液压油将从反面冲击导轮,如图12b所示,对导轮产生一个顺时针方向的转矩。由于单向离合器在顺时针方向没有锁止作用,可以像轴承一样滑转,所以导轮在液压油的冲击作用下开始朝顺时针方向旋转。由于自由转动的导轮对液压油没有反作用力矩,液压油只受到泵轮和涡轮的反作用力矩的作用。因此这时该变矩器的不能起增矩作用,其工作特性和液力耦合器相同。这时涡轮转速较高,该变矩器亦处于高效率的工作范围。导轮开始空转的工作点称为耦合点。由上述分析可知,综合式液力变矩器在涡轮转速由0至耦合点的工作范围内按液力变矩器的特性工作,在涡轮转速超过耦合点转速之后按液力耦合器的特性工作。因此,这种变矩器既利用了液力变矩器在涡轮转速较低时所具有的增矩特性,又利用了液力藕合器涡轮转速较高时所具有的高传动效率的特性。

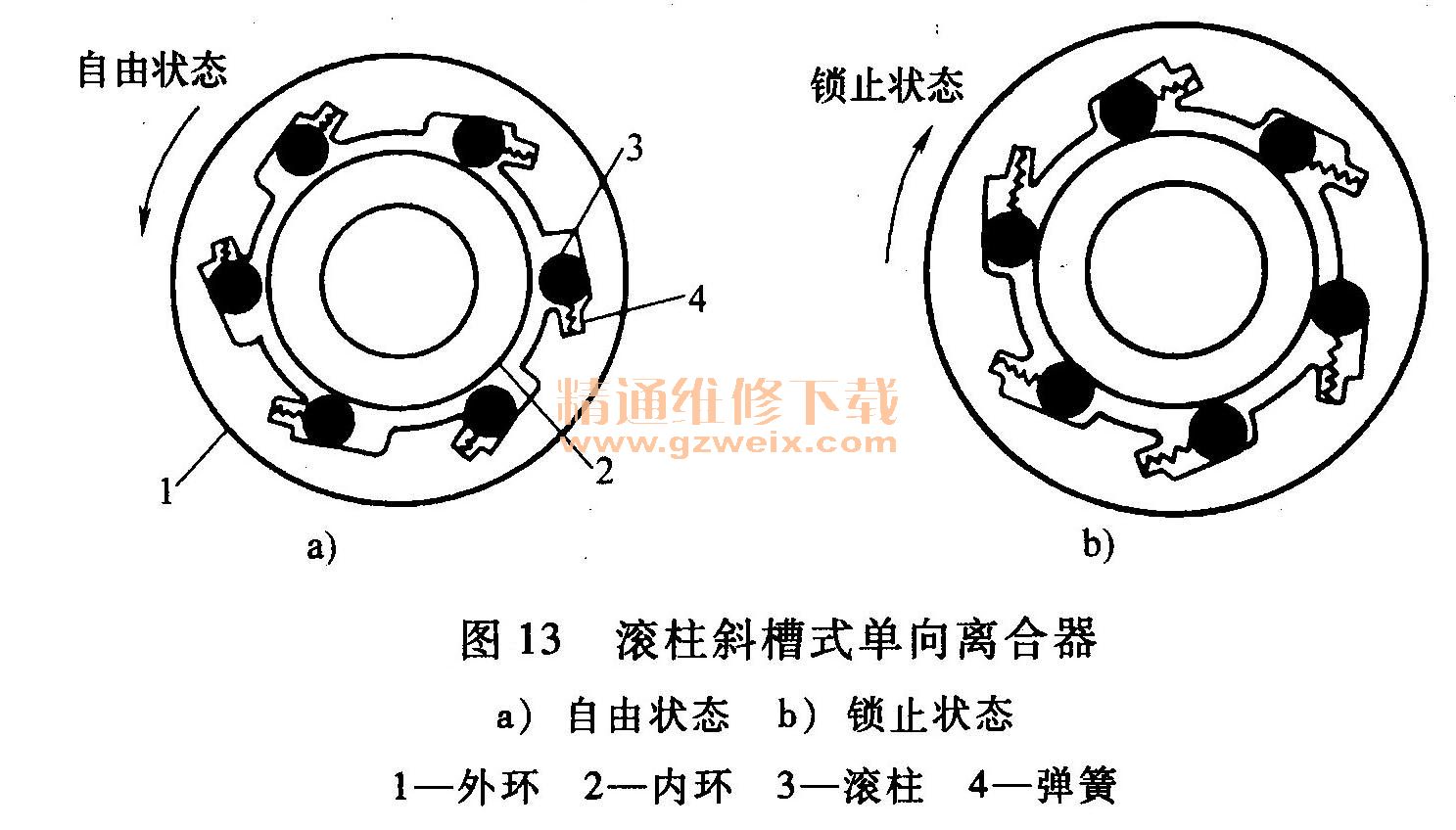

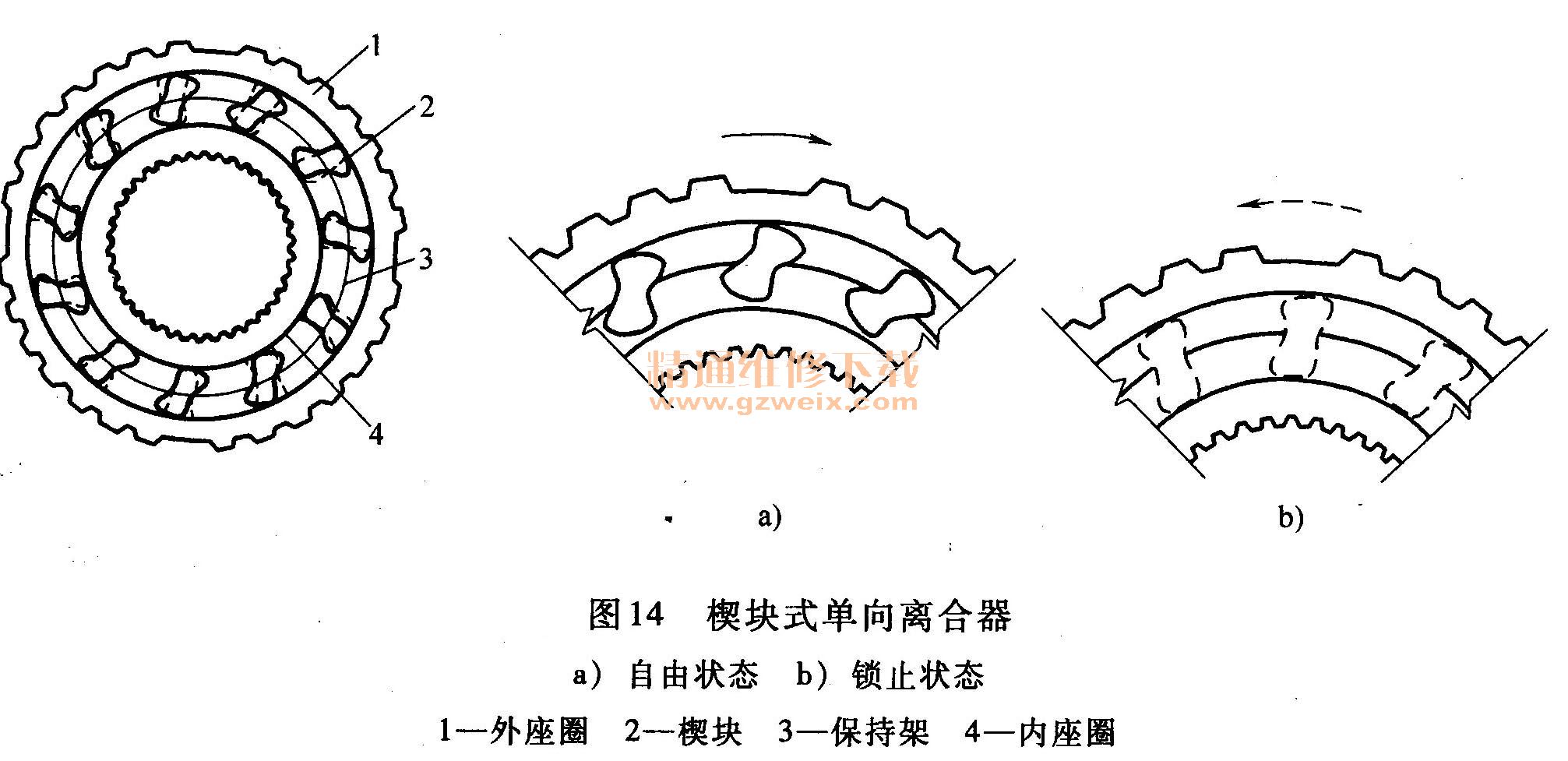

(2)单向离合器的结构与工作原理变矩器的单向离合器(也称自由轮机构)的结构形式有滚柱式和楔块式两种。

单向离合器又称单向啮合器或自由轮离合器,与其他离合器的区别是,单向离合器无需控制机构,它是依靠其单向锁止原理来发挥固定或连接作用的,力矩的传递是单方向的,其连接和固定完全由与之相连接元件的受力方向决定,当与之相连接元件的受力方向与锁止方向相同时,该元件即被固定或连接;当受力方向与锁止方向相反时,该元件即被释放或脱离连接;即在驱动轴与从动轴之间,只能使从动轴作一个方向回转,反方向具有空转机能。

1)滚柱斜槽式单向离合器:滚柱斜槽式单向离合器由外环、内环、滚柱、滚柱回位弹簧等组成,如图13所示(此图为从变速器向发动机方向看)。

内环通常用内花键和行星轮排的某个基本元件或与变速器壳体连接,外环则通过外花键和行星排的另一侧基本元件连接或与变速器外壳连接。在外环的内表面制有与滚柱相同数目的楔形槽。内外环之间的楔形槽内装有滚柱和弹簧。弹簧的弹力将各滚柱推向楔形槽较窄的一端。当外环相对于内环朝顺时针方向转动时,在刚开始转动的瞬间,滚柱便在摩擦力和弹簧弹力的作用下被卡死在楔形较窄的一端,于是内外环互相连接成一个整体,不能相对转动,此时单向离合器处于锁止状态,与外环连接的基本元件被固定住或者和与内环相连接的元件连成一整体。当外环相对于内环朝逆时针方向转动时,滚柱在摩擦力的作用下,克服弹簧的弹力,滚向楔形槽较宽的一端,出现打滑现象,外环相对于内环可以作自由滑转,此时单向离合器脱离锁止而处于自由状态。

单向离合器的锁止方向取决于外环上楔形槽的方向。在装配时不得装反,否则会改变其锁止方向,使行星轮变速器不能正常工作。

有些单向离合器的楔形槽开在内环上,其工作原理和楔形槽开在外环上的相同。

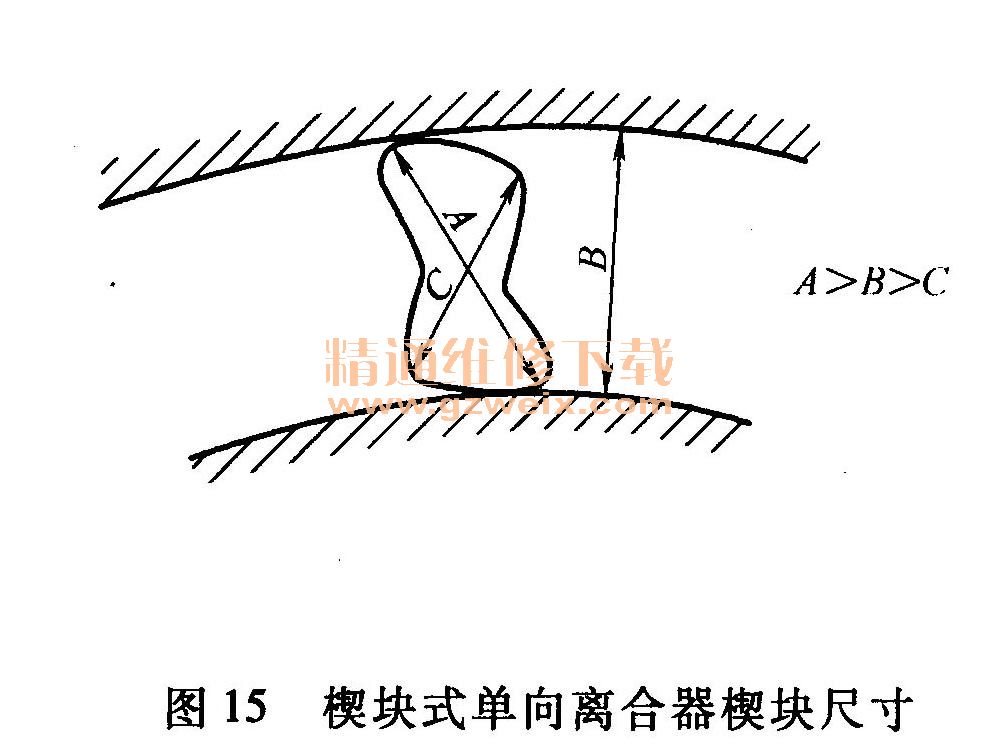

2)楔块式单向离合器:楔块式单向离合器的构造及工作原理如图14所示(此图为从发动机向变速器方向看)。保持架借助于片状弹簧把楔块均匀布置在内外座圈之间。导轮固定在外座圈1上,内座圈4通过花键与固定在变速器壳体上的导轮固定套管连接。

当外座圈相对于内座圈顺时针转动时(见图14a),楔块在摩擦力作用下也顺时针转动,使楔块短对角线的棱边对着内外座圈的表面,此时因楔块短对角线棱边的距离小于内外座圈的间距,所以外座圈可以自由转动,即导轮可以自由转动,此时变矩器转入耦合器工作状态。反之,当外座圈相对于内座圈逆时针转动时(见图14b),楔块在摩擦力作用下也逆时针转动,因楔块长对角线棱边距离大于内外座圈的间距,致使外座圈被楔块卡死不能转动,即导轮被固定,此时为变矩器工作状态,如图15所示。

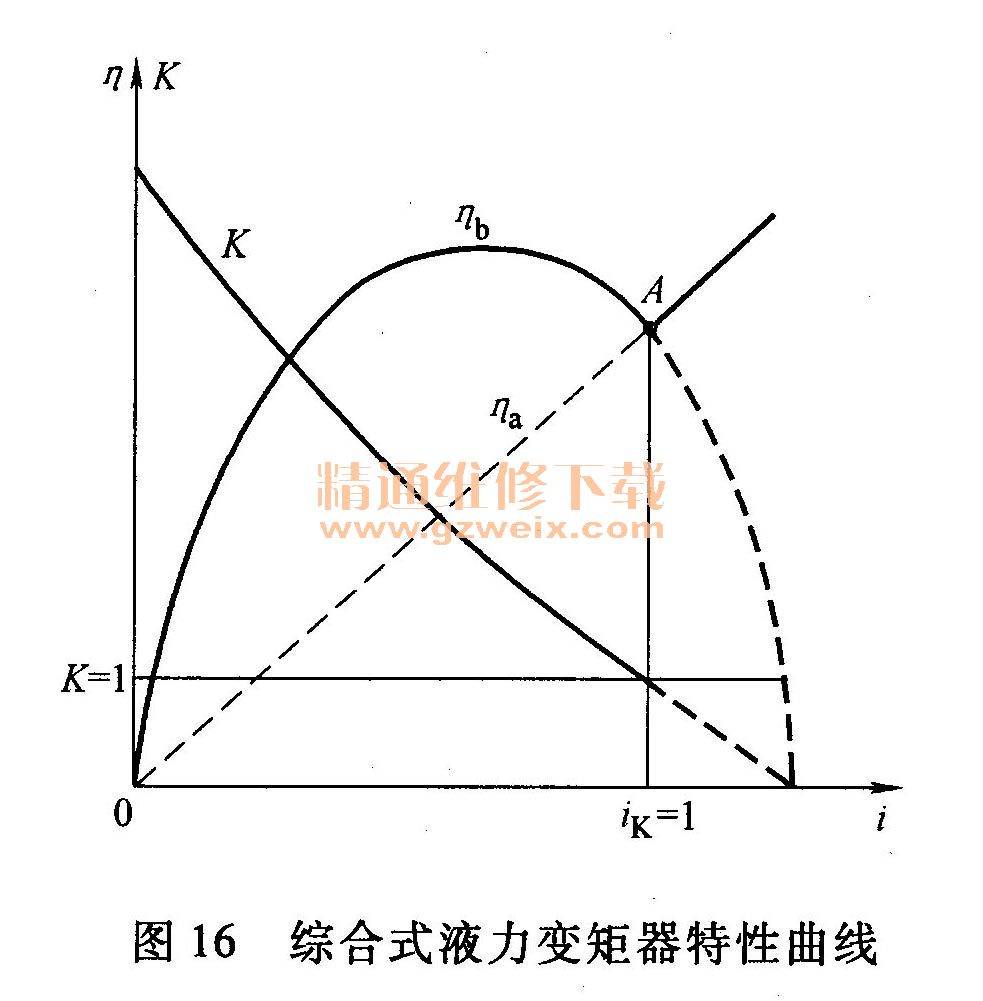

(3)综合式液力变矩器的特性采用综合式液力变矩器的目的,在于利用耦合器在高传动比时相对变矩器有较高效率的特点。效率指液力传动装置输出功率与输入功率之比。变矩器效率ηb与耦合器效率ηa随传动比i变化的规律,如图16所示,图中还作出变矩系数K随传动比变化的曲线。由图中可知,在传动比i<iK=1(变矩系数K=1时的传动比)范围内,变矩器的效率高于耦合器,当i>iK =1,变矩器效率ηb迅速下降,而藕合器的效率刀。却继续增高。综合式液力变矩器即在低速时按变矩器特性工作,而当传动比iK=1时,转为按耦合器特性工作,从而扩大了高效率的范围,如图16中实线所示。图中A点为耦合器工况转换点。

变矩器的各工作轮在一个密闭腔内工作,腔内充满液力传动油,它既是工作介质,又是液力元件的润滑剂和冷却剂。为防止气蚀现象,腔内应保持一定的补偿压力,其值视变矩器而异,通常在0. 25~0. 7MPa范围内。所谓气蚀是指液体流动过程中,某处压力下降到低于该温度下工作液的饱和蒸气压时,液体形成气泡的现象。当液体中的气泡随液流运动到压力较高的区域时,气在周围液力油的冲击下迅速破裂,又凝结成液态,使体积骤然缩小,出现真空。于是周围的液体质点即以极高的速度填补这些空间。在此瞬间,液体质点相互强烈碰击,产生明显的噪声。同时造成很高的局部压力,致使叶片表面的金属颗粒被击破。由此可见,气蚀现象将影响变矩器正常工作,使其效率降低,并伴有噪声。故工作腔内必须保持足够的补偿压力。

上述三元件综合式液力变矩器的结构简单,工作可靠,性能稳定,最高效率达92%,高传动比区的效率可达96%。因此,它在轿车上得到广泛应用,在大型客车、自卸车及工程车辆上的应用也逐渐增多。

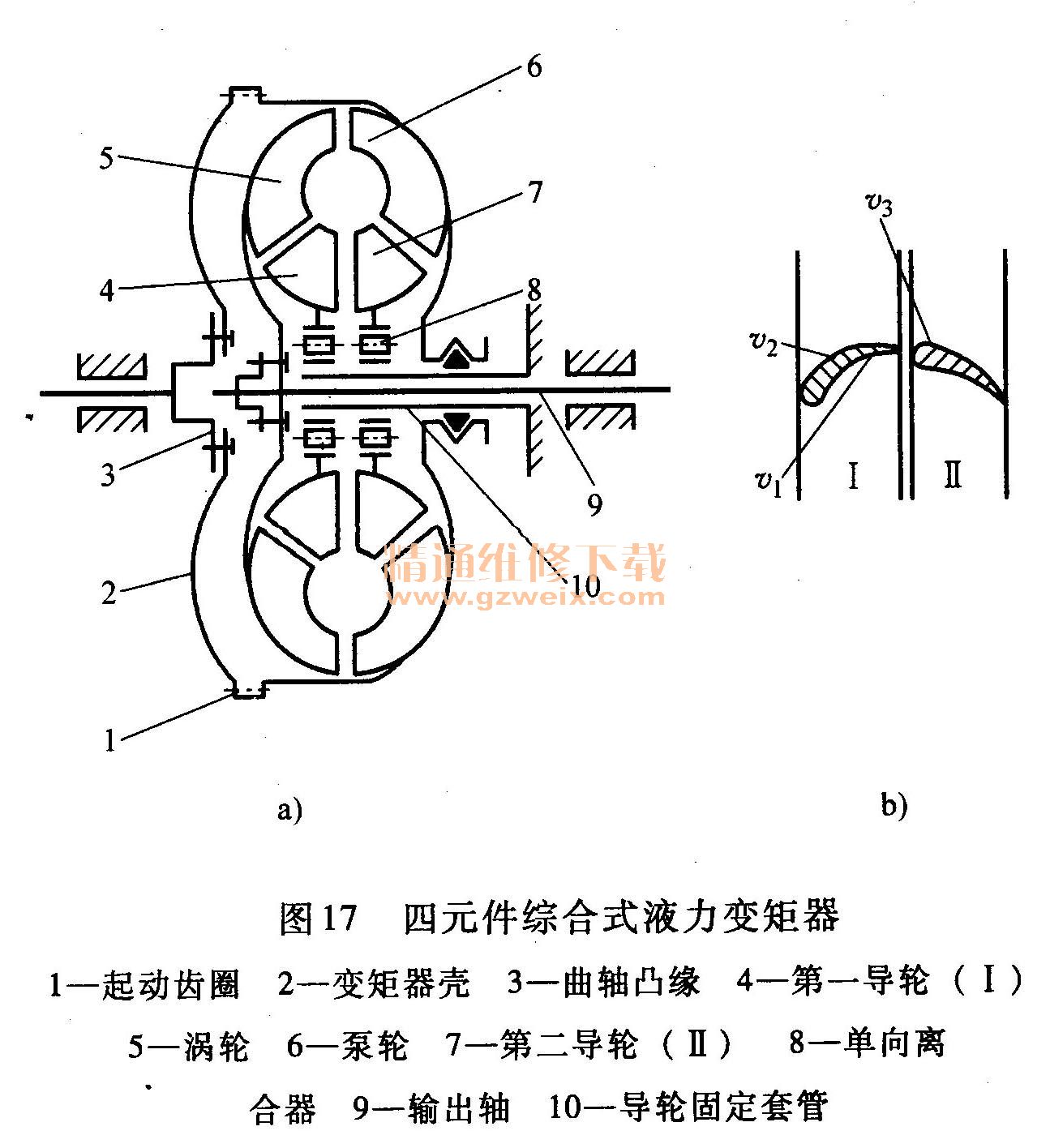

(4)四元件综合式液力变矩器某些起动变矩系数大的变矩器,若采用上述件综合式变矩器,则在最高效率工况到藕合器工况始点之间的区段上效率显著降低。为避免这个缺点,可将导轮分割成两个,分别装在各自的单向离合器上,而形成四元件综合式液力变矩器。

图17所示为四元件综合式液力变矩器。当涡轮5转速较低时,涡轮出口处液流冲击在两导轮叶片的凹面上,方向如图17b υ1所示。此时,两导轮的单向离合器均被锁住,导轮固定,按变矩器工况工作。当涡轮转速增加到一定程度液流速度为、时,液流对第一导轮的冲击力反向,第一导轮便因单向离合器松脱而与涡轮同向旋转,此时只有第二导轮仍起变矩作用。当涡轮转速继续升高到接近泵轮转速即液流速度为:3时,第二导轮也受到液流的反向冲击力而与涡轮及第一导轮同向转动,于是变矩器全部转入耦合器工况。

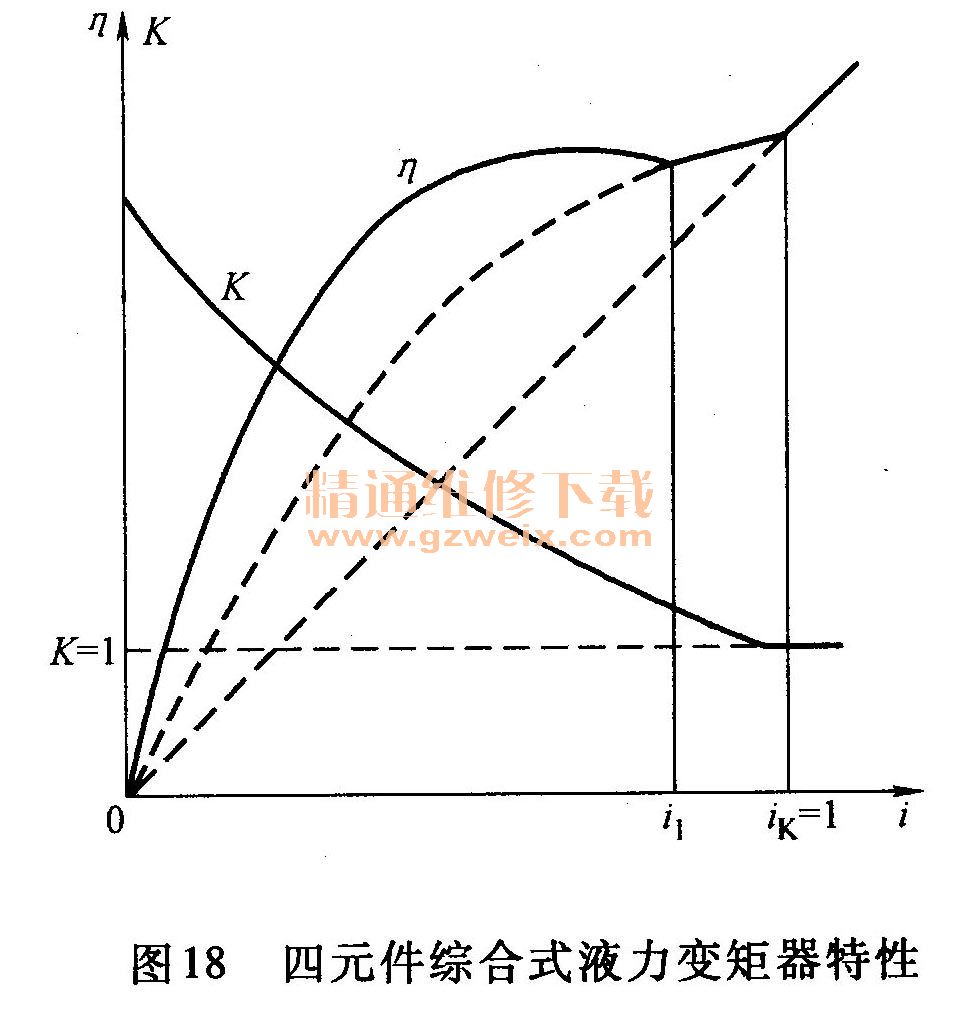

四元件综合式液力变矩器的特性是两个变矩器特性和一个耦合器特性的综合(见图18)。在传动比0~i1区段,两个导轮固定不动,二者的叶片组成一个弯曲程度更大的叶片,以保证在低传动比工况下获得大的变矩系数。在传动比i1~iK = 1区段,第一导轮脱开,变矩器带有一个叶片弯曲程度较小的导轮工作,因而此时可得到较高的效率。当传动比为iK=1时,变矩器转入耦合器工况,效率按线性规律增长。

因此,上述四元件综合式液力变矩器的全称应为单级三相四元件综合式液力变矩器。

(5)带锁止离合器的液力变矩器因为液力变矩器的涡轮与泵轮之间存在转速差和液力损失,变矩器的效率不如机械变速器高,故采用液力变矩器的汽车在正常行驶时的燃油经济性较差。为提高变矩器在高传动比工况下的效率,可采用带锁止离合器的液力变矩器。

当汽车起步或在坏路面上行驶时,可将锁止离合器分离,使变矩器起作用,以充分发挥液力传动自动适应行驶阻力剧烈变化的优点。当汽车在良好道路上行驶时,应接合锁止离合器,使变矩器的输入轴和输出轴成为刚性连接,即转为直接机械传动。此时,变矩系数K=1,变矩器效率η=1,这就提高了汽车的行驶速度和燃油经济性。

当锁止离合器接合时,单向离合器即脱开,导轮在液流中自由旋转。若取消单向离合器,则当泵轮与涡轮锁成一体旋转时,导轮将仍处于固定状态,导致液力损失加大,效率降低。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] 下一页