用户陈述/服务站结论

当车速在 60-150 km/h 范围内时发生振动。

在座椅表面、车辆底板、脚部空间、踏板组或方向盘区域可以感觉到振动。

在制动或加速时可能引起振动,或者加剧这种振动。

为了确定可能的原因,请使用 TPI 附件中的调查表“振动和 / 或方向盘转动振动”。

技术背景

概念解释和定义:

径向力波动 (RKS):

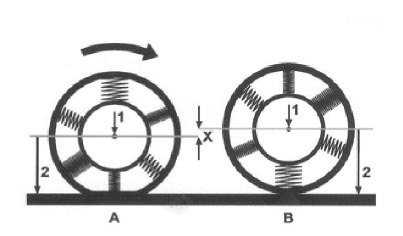

图 1.1

径向力用于使轮胎转向。

由于受到结构和生产技术现状的影响,轮胎的径向范围更加地平稳和坚固。

图 1.1 A 和图 1.1 B 所示为不同的弹跳。

在平整的路面上,在恒定的车轮负荷下(图 1.1,箭头 1),如果车轮伸展,由于弹簧强度不同,车轮中心会抬高或降低 x。

x 的变化会导致在车内可以感觉到振动或方向盘抖动。

轮胎的转向力变化被称为径向力波动 (RKS)。

为了测量径向力波动,将轮胎置于合适的振动控制系统(例如:VAS6230(A))上,通过压紧辊施加恒定的力使轮胎承受负荷(最大 6500N)并驱动轮胎。这是模拟轮胎在路面上的伸展。径向力波动与转动方向无关,通过测量最大和最小径向力得出差值(“峰峰值”)。

对于奥迪车型,峰峰值必须小于等于 120N。

1. 谐波

在车轮转动时的径向力波动过程无法按照数学方法分为单个谐波波动。

为了客观地判断轮胎的刚性及其伸展特性,应该提高第 1 个谐波(固有振动)。

固有振动或第 1 个谐波是造成强烈振动的径向力波动的一部分。

对于奥迪车型,第 1 个谐波必须小于等于极限值 80N。

生产线解决方案

100% 控制平衡,自 2008 年 1 月起

售后服务解决方案

操作步骤:

为了消除振动,必须确定有序的操作方法!

按照推荐的顺序执行下列操作:

1. 扁印迹和平面印迹

在静止一小段时间后(几个小时),冷却达到工作温度的轮胎后产生扁印迹和平面印迹。

不同的轮胎类型、轮胎尺寸和轮胎产品,多少都有这种明显特征。

扁印迹会导致径向力波动有误,在每次平衡过程前必须将其清除。为此通常需要在不同的车速范围内进行 30km 以内的试车(车速不高于 100 km/h)。

完成试车后直接拆卸并平衡车轮。冷却的轮胎重新形成扁印迹。

注意! 扁印迹是由于受当前技术水平所限,因此该故障不属于索赔范围。

同样还请注意维修手册中的底盘 / 车轮和轮胎 / 轮胎运转不平稳 / 轮胎扁印迹中有关扁印迹主题的说明。

2. 提高车辆径向力造成的影响

• 在恒定车速下,方向盘振动 / 方向盘转动振动 --> 前桥轮胎径向力提高

• 制动时方向盘振动 / 方向盘转动振动 --> 通过制动过程加剧前桥轮胎径向力的提高或限制。

• 整辆车振动 --> 可以提高或限制后桥和前桥的轮胎径向力

注意! 如果在制动时发生振动或振动加剧,则建议每次在对制动系统进行操作前首先按照第 3点所述检查车轮!

如下所述消除径向力波动。

3. 测量并减少径向力波动

在执行下列工作步骤前,必须先以 100km/h 以下的车速进行 30km 以内的试车。

完成试车后必须直接拆下车轮,然后进行测量和平衡。

通过 VAS6230(A) - Hunter 公司生产的振动控制系统优化径向力。

张紧车轮时请注意要将平衡机置于法兰和轮毂的干净接触面上,进行定心并使用适合于轮毂的锥体和合适的张紧装置。为此建议使用五指张紧装置。

• 将每个车轮的气压设为 2.5bar。

• 按照规定测量、平衡车轮,必要时匹配车轮。使用上述的第 1 谐波振动标准值。

如果通过匹配无法将径向力的第 1 谐波降至规定值 80N 以下,则必须使用新轮胎。

前提条件:使用的是原装轮胎。

• 按照 VAS6230 规定,在振动减弱后安装轮胎。

• 必须按照维修手册中的

底盘 – 44 车轮,轮胎,四轮定位 - 安装车轮 / 轮胎 / 轮胎压力监控 - 有关更换车轮 / 安装车轮的说明中的规定安装车轮。

• 重新设置轮胎气压。

• 然后根据出现故障后的车速范围对汽车进行分析。

如果与以往一样发生振动或方向盘转动振动,则请进行技术维修问询。问询必须包含 TPI 附件中的轮胎信息页(大)。请注意,完整填写轮胎信息页(大)。进行技术问询时,请使用调查表中使用的术语来说明故障。