2.3低温、高速、小负荷

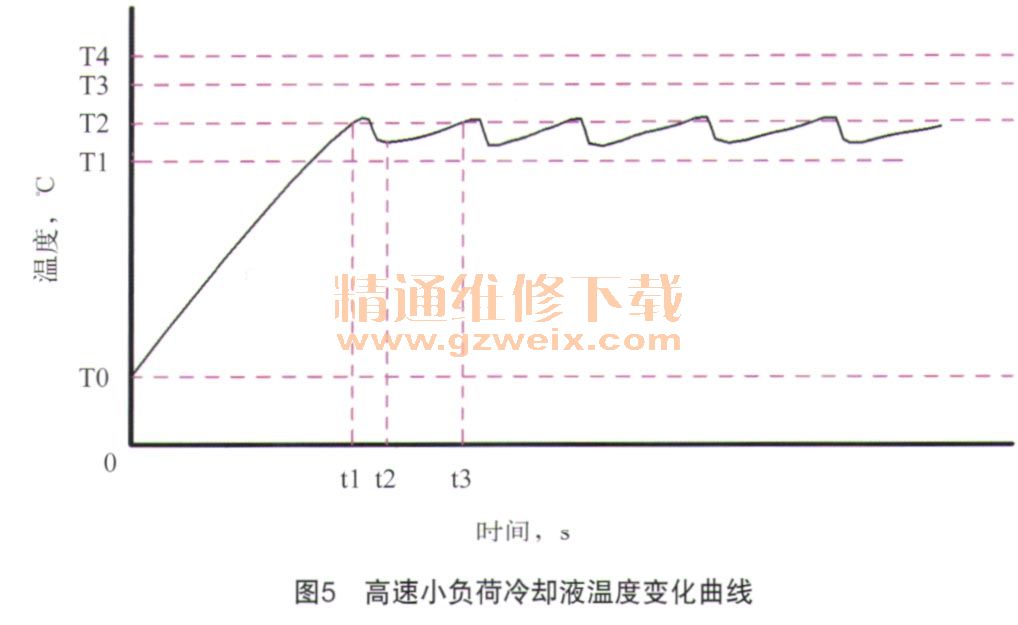

当摩托车在低温环境下(环境温度30℃左右),高速小负荷作为发动机的低温极限工况,发动机最容易出现过冷象限,冷却液温度的变化应该如图5所示。

由图可知摩托车从温度T0启动,由于环境温度低车速高负荷小所以发动机的暖机过程缓慢。经过时间t1冷却液温度达到T2后,大循环开启,散热器中的冷却液进入温度下降,大循环很快关闭,小循环又开始暖机,因为环境温度低,车速高导致相对风速快发动机的散热效率高,所以温度上升缓慢,到时间t3后温度升高到T2后,大循环再次开启系统开始进人下一个工作循环。冷却系统通过大循环和小循环交替维持冷却液的温度在,间接控制发动机的工作温度。因此设计节温器时开启温度不能过低,否者在一定的工况下容易引起发动机过冷。

3 实验结果与分析

3.1实验目的

实验的主要目的是通过检测国内250摩托车和本田250摩托车在怠速工况下冷却液温度随时间的变化情况。了解我国摩托车和本田摩托车关干水冷技术在实际应用方面的具体情况,通过对比分析找出我国摩托车水冷技术存在的问题。改善水冷技术在实际应用中存在的不足,明确水冷系统设计的要点以及促进制造工艺的改善。

3.2实验设备

实验设备主要包括摩托车2台,怠速检测仪1台,数显温度仪1台,温度传感器2只,手机一部。

a)摩托车

两台摩托车都是250排量的水冷摩托车,其中一台国内某厂家的,另外一台是本田公司。

b)数显温度仪

数显温度仪和传感器链接,用来显示传感器随温度的变化情况,方便手机录像读数。

c)传感器

传感器的测量范围为-50℃~200℃,用干感应冷却液温度的变化。

d)手机

因为温度变化很快用肉眼根本无法及时记录实验过程中温度的变化情况,所以先利用手机录像功能记录数据,实验结束后对数据的整理。

3.3实验数据记录

准好了两台摩托车后,将温度传感器接在冷却系统的小循环管路中部和散热器进水管路中部。静止放在实验室里24小时后,启动摩托车用手机录取怠速下温度变化仪上面冷却液温度随时间的变化情况,用怠速检测仪测出怠速。数据采集完成后,关闭车辆。读取手机记录的温度值,对于波动严重的数据取平均值。刚开始温度变化慢可以30S记录一次,温度变化快时可以几秒钟记录一次。

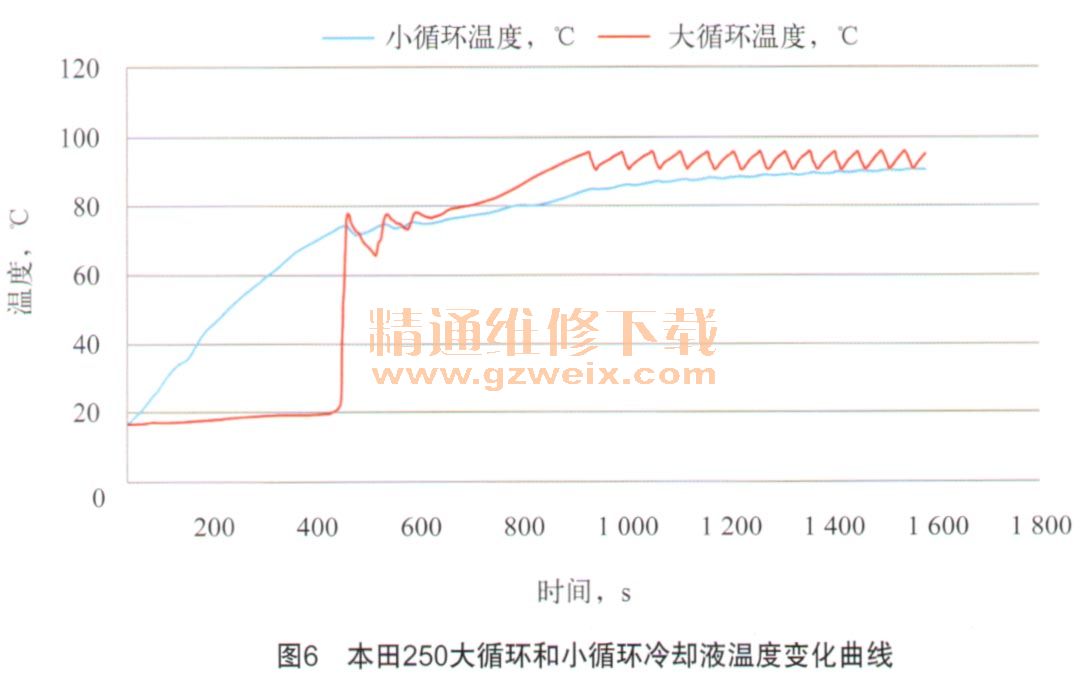

3.3.1本田250摩托车怠速实验

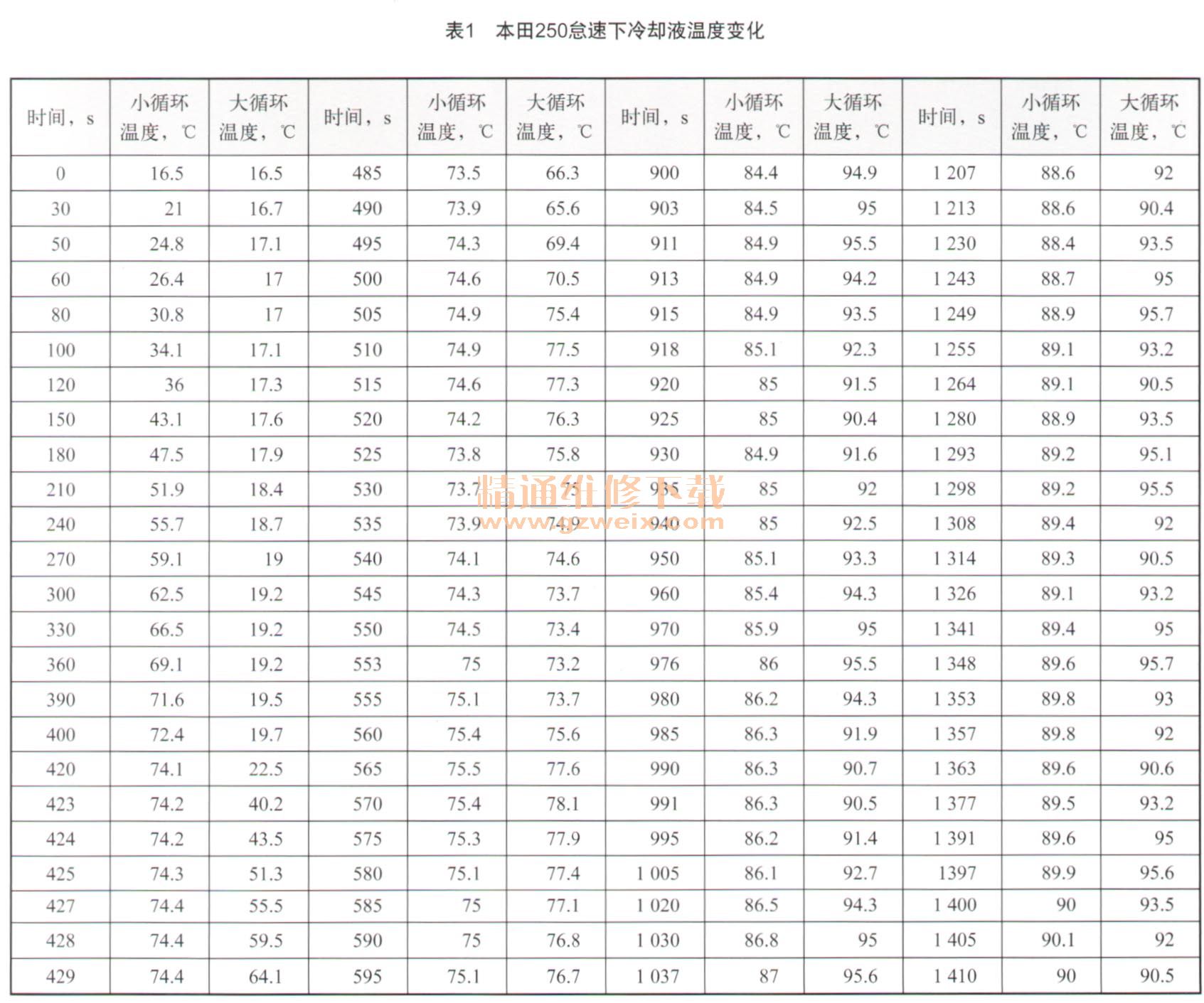

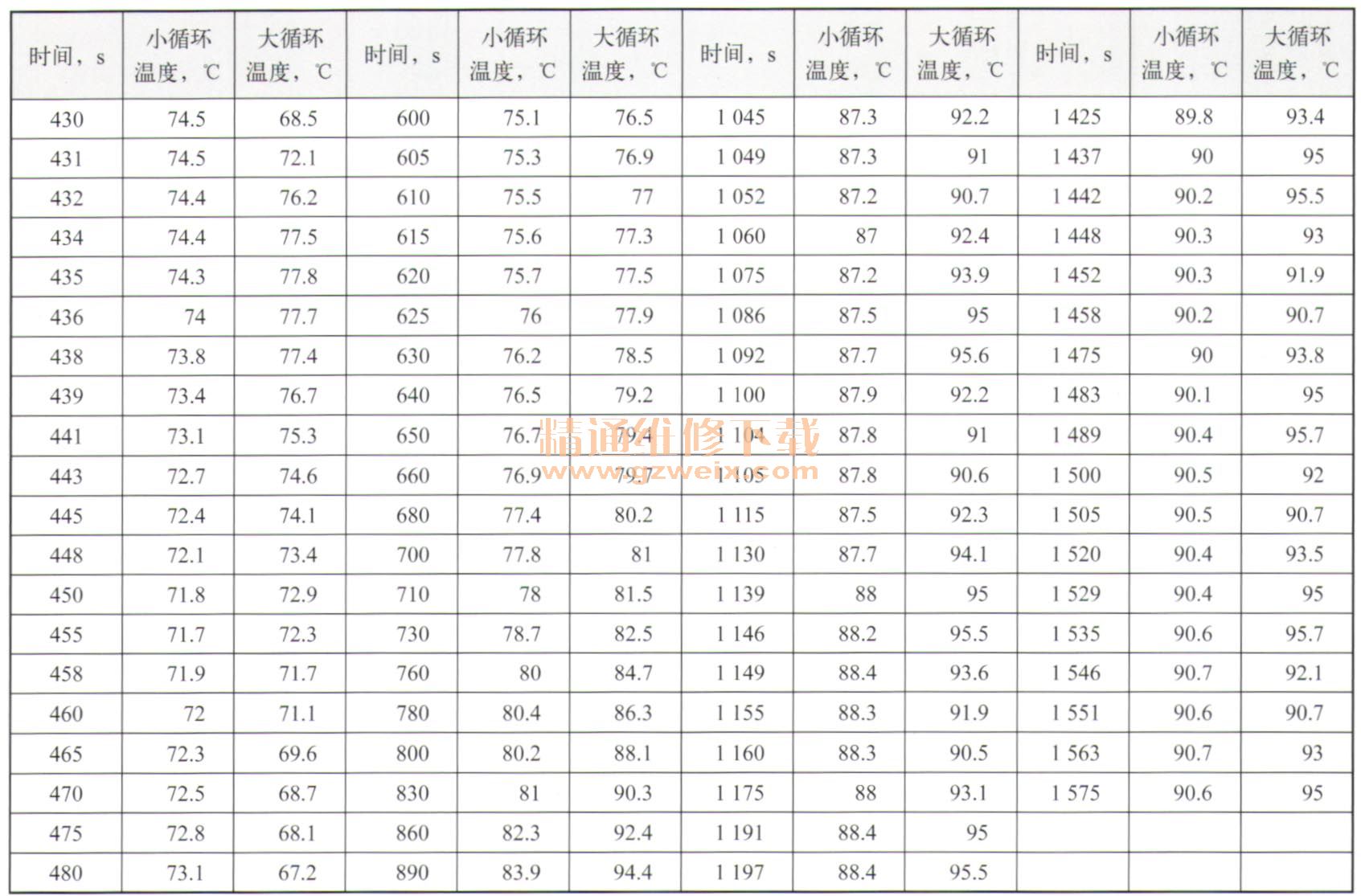

起动摩托车,一直怠速运行,用手机记录温度仪上大循环和小循环冷却液随时间的变化。怠速时发动机平均转速1 400 r/min,实验数据如表1。

page_break]

page_break]

3.3.2国内250摩托车怠速实验

起动摩托车,一直怠速运行,用手机记录冷却液温度随时间的变化。怠速时发动机平均转速1 300 r/min,实验数据如表2。

3.4实验结果分析

3.4.1本田250冷却液温度变化曲线

根据表1中的实验数据可以得到如图6所示的本田250大循环和小循环冷却液温度变化的对比曲线。

通过实验数据可以看出,摩托车在0~400 s只有小循环中的冷却液温度上升明显,大循环中的冷却液温度大约增加5℃。说明在冷却液温度没有达到节温器开启温度T2=77.5℃时,节温器只有很少量的泄露,几乎不影响小循环对发动机的暖机过程,符合节温器的设计要求。当小循环中冷却液温度达到T2时,节温器主阀门开启热冷却液进入导致大循环中冷却液温度迅速上升,说明大循环开启迅速,小循环关闭及时。

温度升高到一定程度后两条温度曲线都出现了不同程度震荡缓慢上升趋势,是因为节温器主阀门打开散热器中没有加热的冷却液进入发动机引起节温器震荡所致。并且因为节温器旁通阀逐渐关闭,只有少量的冷却液进入小循环回路中所以温度波动幅度小于大循环。从曲线可以看出,大循环开启后小循环中冷却液的温度要比大循环中的冷却液温度相对低,是因为节温器旁通阀关闭后高温冷却液不能够进入小循环回路。小循环回路与缸体一体铸造而成,所以小循环中的水温几乎和机油温度保持一致。

经过大约910S后大循环温度曲线以一定的周期变化,囚为当冷却液温度达到T4=95℃时为了防止发动机过温,ECU控制风扇开始工作温度出现快速下降,说明风扇冷却效率高。当温度下降到T3=91℃时,ECU控制风扇停止工作冷却液温度缓慢上升。并且冷却液最低温度要低91℃,最高温度要高于95℃,与ECU设定的理论温度存在偏差,与冷却系统中传感器采集的温度信息和散热器中被降温的冷却液存在时间上的滞后相符。通过实验结果分析BT250冷却系统整体响应及时,符合冷却系统设计的使用要求。page_break]

3.4.2国内250冷却液温度变化

曲线

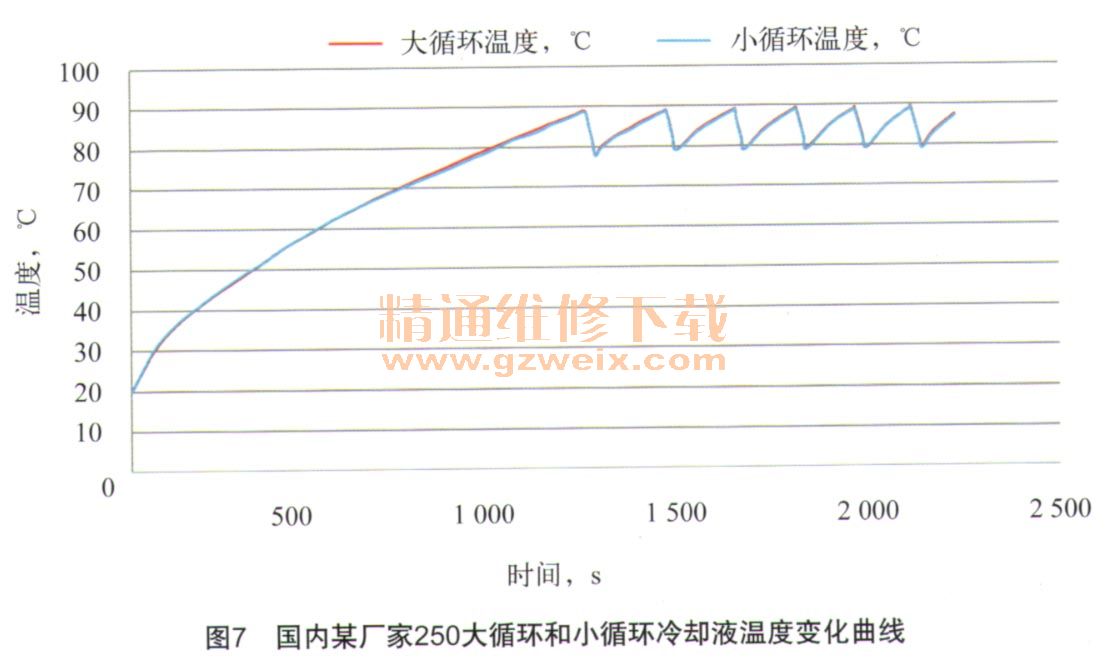

根据表2的实验数据可以得到如图7所示的国内某厂家250摩托车大循环和小循环冷却液温度变化的对比曲线。

该车冷却系统中使用的节温器开启温度T1=70℃,通过怠速实验数据可以看出,冷却液温度土升到80℃需要1 020 s。整个实验过程中,小循环和大循环中冷却液的温度变化基本保持一致,说明了节温器主阀门存在很大的泄露,导致大循环和小循环同步工作,严重破坏了小循环给发动机快速预热的设计目的。发动机不能快速达到最适宜的工作温度,不仅影响综合性能还会因为预热时间过长增加有害气体的排放量。

随着发动机工作时间的延长,当冷却液温度达到了T4=89℃时ECU控制风扇开启,当温度下降到T3=83℃时风扇关闭,然后温度再次升高到T4准备下一次工作循环,两条温度时间曲线成周期变化。同样因为冷却系统中传感器采集的温度点和散热器中的冷却液温度变化存在时间上的滞后,T3和T4的温度也存在偏差现象。大循环时最低温度为79℃左右,最高温度为89.3℃左右;小循环最高温度为88℃左右。通过对实验结果的分析可以知道国内某厂250摩托车冷却系统大小循环没有达到预期的设计目的。

3.4.3大循环冷却液温度变化对

比曲线

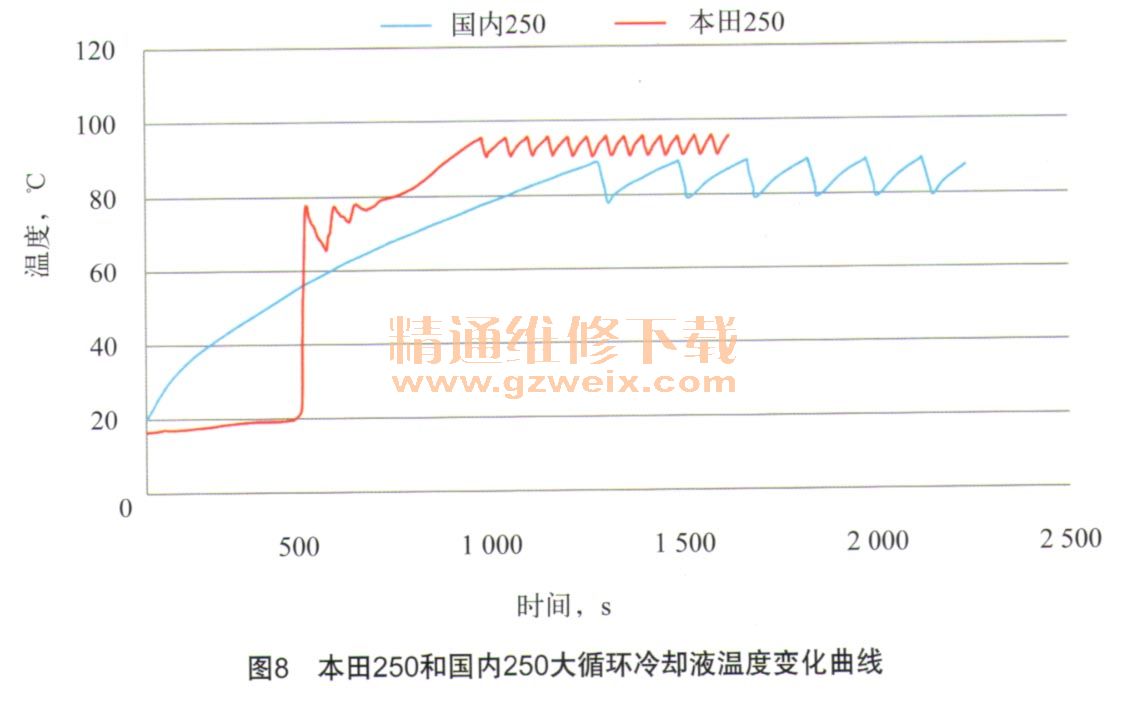

根据表1、 2的实验数据可以得到两款车大循环冷却液温度变化的对比曲线,如图8所示。

page_break]

page_break]

通过图8可以看出,两款车温度曲线的变化趋势存在很大的差异。风扇没有开启之前国内摩托车大循环冷却液温度一直存在明显升高,最终维持在在79℃~89℃的范围内,波动范围较大;而本田250摩托车大循环冷却液温度在节温器主阀门开启之前基本保持不变,但是主阀门一旦打开冷却液温度迅速上升,最终维持在91℃~95℃范围内,波动范围较小。说明前者节温器主阀门存在大量的泄露,不利于发动机的快速暖机;后者在大循环开启后温度迅速升高,说明节温器的泄露很少可以实现小循环快速暖机的设计目的。在风扇初始启动后循环周期明显小于国内摩托车风扇的循环周期,说明本田250摩托车冷却液系统的控制精度高于国内摩托车。

相比风扇停止温度和冷却液所能达到的最低温度之差国内摩托车为4℃,本田的不足1℃,说明国内摩托车冷却系统的风扇和散热器匹配可能存在不合理现象,散热器容量过大或者是风扇停止时间过长导致冷却液温度下降偏差过大,低于发动机最适宜的温度范围影响发动机的综合性能。

4 结论和展望

4.1结论

通过实验数据和理论分析,本田250摩托车冷却系统中大循环和小循环工作可靠,风扇和散热器匹配合理,两者配合能够很好地控制发动机在各工况下冷却液温度在适宜的范围以内波动。然而国内250摩托车的冷却系统存在明显的不足,主要表现在以下方面:

a)因为节温器主阀门存在大量的泄露,小循环的工作未能实现快速暖机的设计目的,导致发动机的暖机过程变长有害气体排放量增多。

b)因为散热器的容量过大和风扇的停止时间过长导致冷却液温度变化偏差过大容易出现过冷显现。

为了弥补国内250摩托车冷却系统存在的不足,节温器应该重新选型设计,严格控制主阀门的泄露量;散热器和风扇的匹配应该在满足安装条件和极限工况使用情况下尽量选择容量较小的散热器和灵敏度高功率小的风扇,这样不仅可以降低能耗还能减少原材料浪费。

4.2展望

随着国IV排放法规的实施,传统的化油器摩托车很难满足现在的排放要求,所以全面电喷化是必然的发展趋势。为了满足国IV排放法规的要求,维持发动机适宜的工作温度防止发动机过冷和过温变得越来越重要。发动机冷却系统的研究方向将会更多的转向发展效率高、适应性广、能耗低的冷却系统。

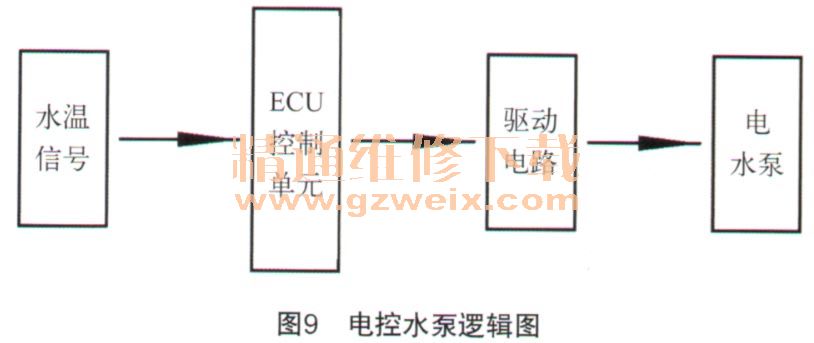

传统的摩托车水冷技术利用的是曲轴驱动水泵为整个系统提供动力,水泵转速与发动机曲轴转速相关,不能根据冷却液温度调整泵水量,发动机预热较慢,容易出现过热、过冷等不良现象。为了进一步加快暖机过程和各工况冷却液温度控制精度,我们可以设想将电控水泵引入到摩托车冷却系统中来,利用电控水泵实现冷却液在系统中循环过程的开启、关闭以及循环速度的控制。电控水泵逻辑简图如图9所示,电控水泵直接由ECU控制,ECU根据发动机水温信号输出信号给驱动电路从而控制电子水泵工作。

与相比传统的冷却系统,根据现在的控制逻辑,电子控制水泵冷却液的循环速度不受发动机转速的影响,而是直接由ECU根据冷却液温度调整水泵的转速从而控制冷却液循环的速度来控制冷却液的的温度。比如在发动机需要快速暖机的时候水泵不工作或者低速运转,比传统的小循环更加高效节能。利用电控水泵不仅能够精确控制发动机的工作温度,还可以简化冷却系统,省去小循环和相关零部件,更重要的是能够减少曲轴负载降低能耗,提高发动机工作效率。