1 结构特点

1.1气门

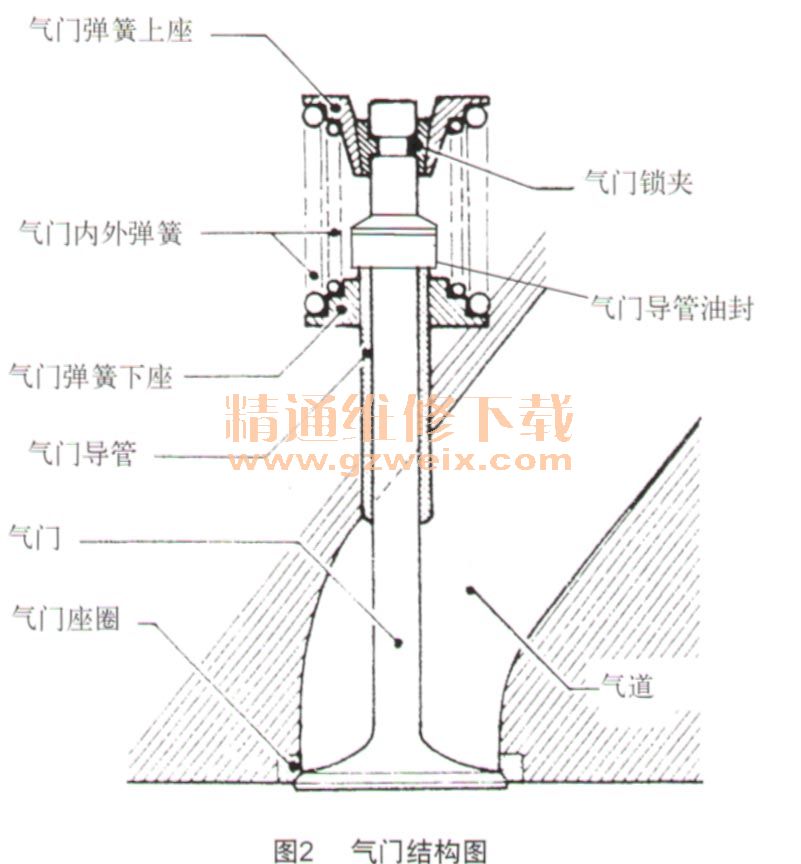

气门(见图1)是发动机进排气道中的控制元件。在进气行程中,发动机依靠进气门的开启,可使新鲜可燃混合气进人气缸。在排气行程中,则依靠排气门的开启,把燃烧室膨胀做功后的废气排出气缸。摩托车发动机用气门由头部、杆部和锥面组成(见图2)。气门的工作条件极其恶劣,气门头部的工作温度异常高。进气门温度在300~400℃之间,排气门的温度则高达770~930 ℃,极易被烧蚀,同时还要承受高温气体的压力、气门弹簧的弹力以及传动组零件的惯性力的作用;气门工作时,其杆部和气门导管还会产生剧烈的摩擦,润滑和冷却条件又较差。

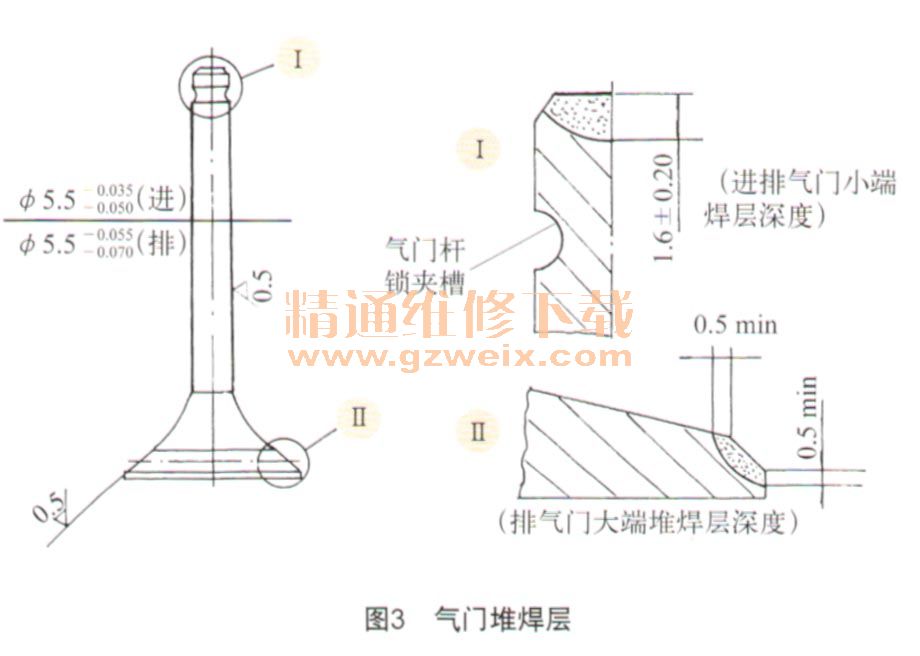

为提高零件的刚性和降低运动质量,使气门系统具有很高的工作可靠性,要求气门必须具有足够的强度、刚度、耐热和耐磨能力。进气门材料通常由合金钢(4Cr10Si2Mo),排气门则采用镍铬钢(3Cr20Ni 11Mo2PB)或耐热钢制造。有的摩托车气门还在气门的工作面上堆焊一定厚度的司太立合金层,如CB 125T款摩托车244FMI发动机,则在进排气门杆小端堆焊(1.6±0.2) mm的司太立合金层、排气门大端堆焊0.5 mm厚度的司太立合金层(见图3),进排气门表面均进行软氮化处理,其深度李0.01 mm,表面硬度异600 HV0.2,芯部硬度达到33~40 HRC,以提高气门的耐久性。

在发动机运转过程中,气门除了上下运动之外还做旋转运动。气门的转动无需特殊的机构,在弹簧的压力作用下能使气门转动。在使用双弹簧时,外圈弹簧的旋向决定了气门的旋转方向。由于气门具有一定的转动性,所以能防止异物夹在气门和气门座圈间。

为了提高发动机的转速,现代摩托车一般采用细杆气门。例如本田CBR400RR摩托车,该摩托车采用了4气门发动机,其中排气门头部直径为16.5 mm,进气门头部直径为19 mm,杆部直径只有3.5mm。采用细杆气门是为了减轻气门质量。从气门的位置来看,气门杆穿过气道,气门杆的存在极大地影响了气流的流动,因此,应该采用细杆的气门,以便减少对气流运动的干涉,这一点对高速发动机十分重要。为此,有时把气道内的气门杆设计得较细,这就是阶梯杆气门。

气门的密封锥面的锥角,称为气门锥角。气门锥角一般为45°,过去也有的气门锥角做成30°,由于锥角较小,气门头部密封锥面的边缘较薄,刚度较差,容易变形,造成密封性能下降,现在很少采用30°锥角的气门。

气门头部的形状有平顶、凸球面顶、凹球面顶和喇叭形顶等。目前摩托车的气门,最多使用的是平顶。平顶气门头部结构简单,制造容易,吸热面积小,质量也相对小一些。气门头部的边缘还应该有一定的厚度,通常为1~2 mm,以防止发动机工作过程中气门与气门座反复冲击,而使气门损坏或被高温燃气烧蚀。气门头部的热量是通过气门座圈和气门杆,经过气门导管传到气缸盖散热片散发的。为了提高气门头部的散热能力,气门座孔区域应加强冷却,气门头向气门杆的过渡部分应圆滑,以增加其强度并减少热流阻力。同时,还应使气门杆与气门导管间隙尽可能的小。

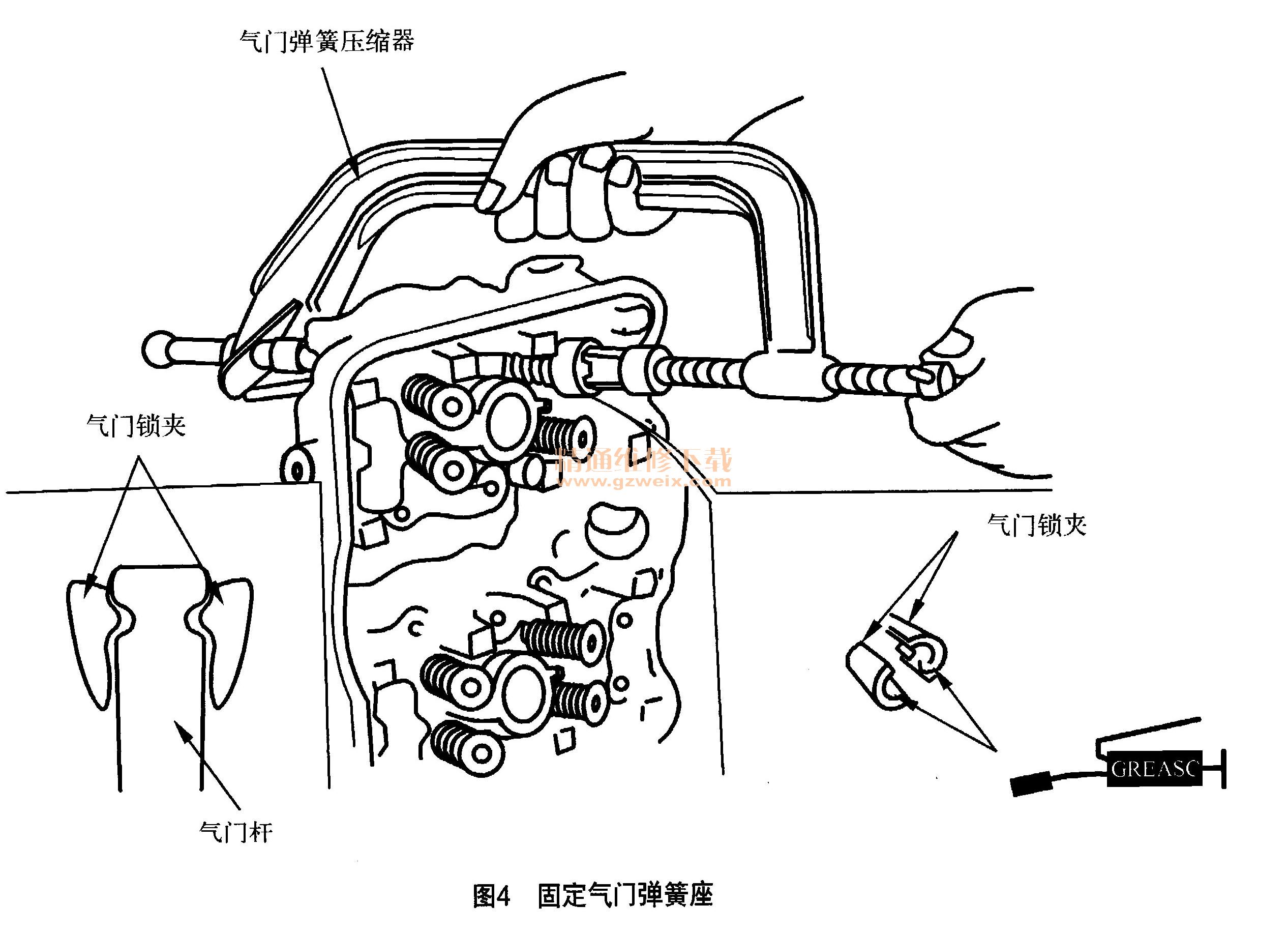

气门杆端的形状取决于气门弹簧的固定方式。现代摩托车发动机大多数采用剖分成两半的锥形锁片来固定气门弹簧座(见图4)。

1.2摇臂

1.2.1顶置凸轮摇臂

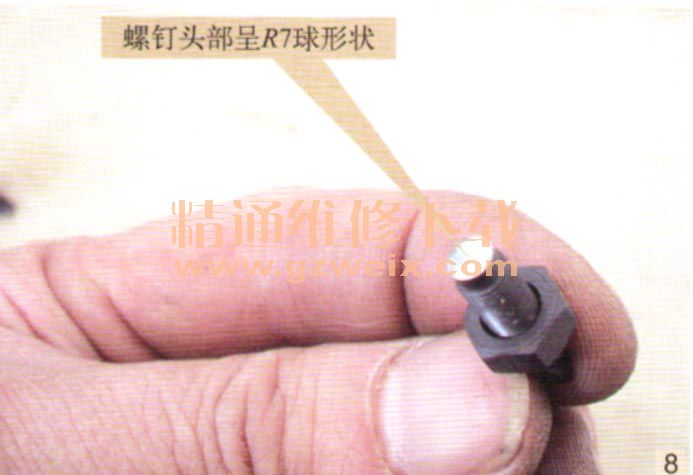

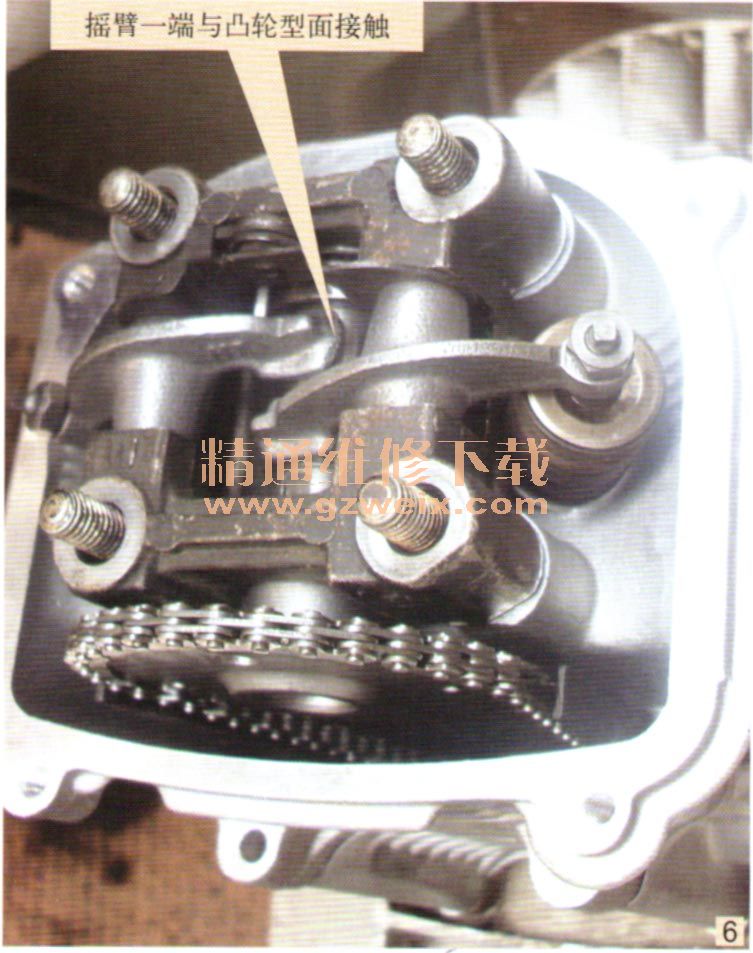

顶置凸轮摇臂(见图5)通常是用来改变凸轮传来力的方向的,作用在杠杆端,以推动气门。采用摇臂还可使凸轮轴的布置及调节气门间隙非常方便。摇臂的两臂长的比值一般约为1.0~1.1~1.2。其中,长臂的一端推动气门,一端则与凸轮型面接触(见图6)。气门摇臂一般用摇臂轴定位装在摇臂座内,并由摇臂弹簧来控制摇臂,防止摇臂出现轴向窜动。

摇臂采用低碳合金钢锻造经渗碳淬火处理(硬度55~60 HRC )。而摇臂轴则采用20CrMo材料制作,并经调质处理(其芯部硬度达25~3 5 HRC ),与凸轮轴接触的R30的滑动面进行硬度镀铬,确保充分的强度和耐磨。气门摇臂的后部加工有M5×0.5 mm的螺纹,气门间隙调节螺钉(见图7)装在其中,该螺钉头部呈R7球形(见图8)。气门间隙调整螺钉在推动气门运动时,一边在气门杆顶面上滚动,一边又在作一定量的滑移量,故对这个螺钉的技术要求较高,采用40Cr材料制造,并经调质处理,硬度为5 5 HRC。与气门调节螺钉配合运转的还有气门间隙调整螺母,气门间隙适当调整后,由该螺母并紧之,防止调钉松动。