悬架系统作为整车重要系统之一,时整车承载能力及舒适性有着重要的影响。钢板弹簧系统设计与优化,涉及板簧系统的整车布置、钢板弹簧本体结构的分析与优化、钢板弹簧材料的选择以及钢板弹簧本体设计等。

钢板弹簧悬架与其他悬架相比具有很多优点,结构简单,制造、维护方便,经济性好,工作可靠及使用寿命长。因此,钢板弹簧悬架在汽车、三轮摩托车中得到了广泛的应用。但钢板弹簧悬架存在的问题也非常突出,主要表现在钢板弹簧悬架的整体设计欠佳,用户反馈悬架太硬、整车舒适性差,或悬架太软,悬架很容易触底(悬架行程用完出现的软性或硬性撞击)。

1 钢板弹簧系统设计与优化

钢板弹簧系统设计与优化,涉及板簧系统的整车布置、钢板弹簧本体结构的分析与优化、钢板弹簧材料的选择及钢板弹簧本体设计等。

1.1板簧系统的整车布置

1.1.1板簧系统的整车布置形式

板簧系统的整车布置形式直接对整车质心高度、车架系统应力分布、车厢底架应力分布及板簧本体结构形式等产生重要影响。

a)相对车架外置式,板簧安装于车架主梁外侧延伸出的横梁或专门设计的悬臂上,典型结构如图1所示。

相对车架外置式板簧系统的优点:1)轮胎上方与车厢对应,这样可以在保证板簧足够工作行程情况下,有效降低车厢高度,从而降低整车满载时的质心高度,增加整车满载运行时的姿态稳定性,减少侧翻危险。2)车架主梁位于板簧系统内侧,囚车厢主梁与车架主梁左右重合,使车厢底架承载重力时左右方向受力更加均匀;后桥设计时要求,为避免重载时后桥弯曲变形,后桥的板簧安装座必须靠近轮毅位置,如车架主梁(或车厢主梁)离轮毅较近,整车重载时,车厢左右中心线位置将承受更大的应力。

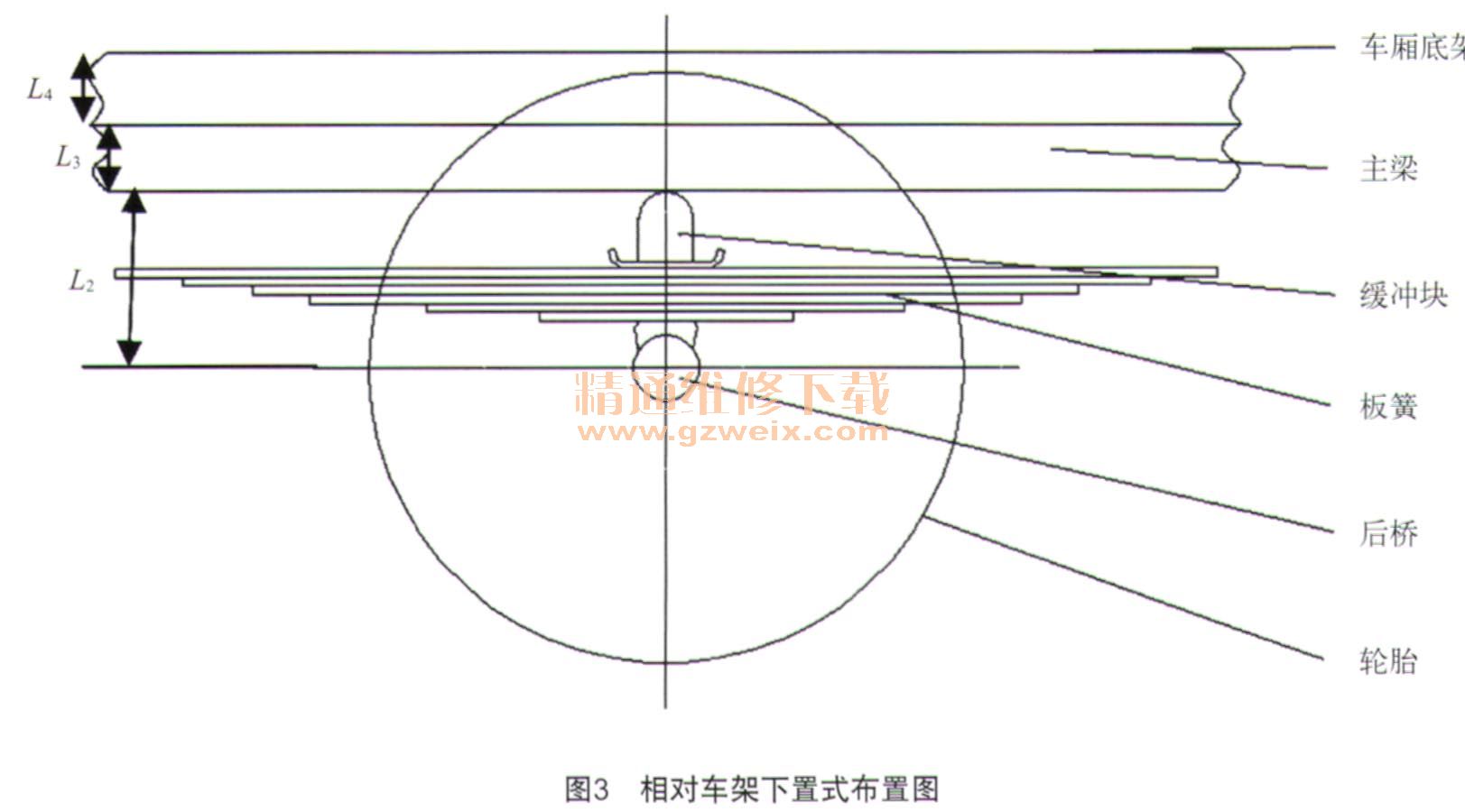

b)相对车架下置式,板簧位于车架主梁正下方,板簧两端的连接板直接与车架主梁连接,典型结构如图2所示。

相对车架下置式板簧系统的优点:1)该状态板簧位于车架主梁正下方,通过前后连接板与车架主梁相连,悬架整体受力较好,车架对应结构也更简单;2)板簧限位缓冲块对应的车架挡块可以不设计,缓冲块直接作用在车架主梁上;3)为保证整车满载质心不会因板簧相对车架下置而升高,相关尺寸应满足:在图3所示板簧压缩极限状态下,后桥中心至车厢底架的最小可能距离为L1;当轮胎与车厢底架下方上表面接触、中间没有横梁等遮挡物时,L1≈轮胎标准半径+10 mm(10 mm为整车重载时,轮胎半径在中心上方的增加量,该值随轮胎种类及整车载荷而不同);后桥中心至板簧缓冲块顶端距离L2为下列数据之和:后桥上的板簧安装座至后桥中心距离,板簧总厚度,板簧缓冲块顶端至板簧上表面距离减去15 mm(板簧缓冲块一般设计压缩量为10~15 mm);车架主梁,上下表面之间距离为L3;车厢主梁下表面至车厢底板下表面距离为L4。

当L1>L2+L3+L4时,表明板簧系统采用下置式结构不会造成满载时整车质心升高,此时,在保证车厢底架应力的前提下,车架对应结构将更加简单。

当L2≤ L3+L3+L;时,表明板簧系统采用下置式结构可能造成满载时整车质心升高,此时,应权衡考虑板簧系统的整车布置方式。

c)相对后桥下置式,板簧位于后桥桥管下方,典型结构如图4所示。相对后桥下置式的板簧系统最大优点为,可以更进一步降低整车质心,增加满载时整车姿态稳定性;存在的问题有:1)钢板弹簧系统最低位置低于后桥桥管,对整车的通过性会产生一定影响;2)由于板簧布置在后桥桥管下方,为减少对整车通过性的影响,板簧整体厚度受限,而板簧本体不宜采用主副簧结构。为此,会对整车最大承载能力及整车舒适性带来影响。

由于板簧相对后桥下置式结构存在上述问题,该种布置方式一般用在对整车质心有较高要求,同时整车最大承载能力不高,舒适性要求一般的场合,如小型面包车、部分载客三轮车等。