摘要:钳工加工操作有四个关键,工件装夹、划线、阶段性、技巧性。四个关键贯穿每一个工件加工的全过程,缺一不可。

机械切削加工可以简单的分为两大类:钳工和机床切削加工。钳工是最原始的切削加工方法,一直有着顽强的生命力,机床切削加工无论如何发达,其中很多操作环节都不可避免有一些钳工的操作或者说是类似钳工的操作。钳工基本操作包括:工件装夹、划线、锯削、契削、锉削、刮削、研磨、钻削、铰孔、攻螺纹、套螺纹、饭金下料、铆接、螺栓连接、拆卸、装配等。钳工操作一般是在钳工工作台和钻床工作台上进行。夹持工具一般是台虎钳和平口钳等。切削工具和辅助工具也种类繁多。通过多年的亲身实践和感悟,我认为做好钳工切削加工操作应当把握以下四个关键点:

1 工件装夹

工件的装夹是加工之前的必须要求,尤其是回转体工件划线之前必须用专用的夹具夹持好,它不稳定的状态让划线操作难以进行。钳工的装夹有这样4种情况:(1)通常工件应夹在钳口中部,这样钳口受力均匀,工件夹紧时直接转动虎钳手柄,切勿用套管加力或敲击手柄,以免造成螺母和丝杆的损坏;(2)夹持工件光滑表面或精加工表面时,钳口应垫铜皮加以保护;(3)外形复杂的工件要制作V型块等过渡附件,让夹紧更加牢靠;(4)如果用较大力量夹紧工件,就不要用台虎钳装夹了,应改用大平口钳或大功率普通车床的三爪卡盘装夹,装夹后需要放在低速挡,低速挡的卡盘扭矩较大,也相当于一个台钳。

2 划线操作

划线是根据图纸尺寸的要求,在毛坯或半成品的表面,划出加工界线或作为基准的点、线,作为切削加工的依据、基准或标志。划线是钳工加工的必须环节,多在装夹之前,在划线平板上进行,包括平面划线和立体划线。做好划线工作需要掌握以下点:(1)划线方法:①研究图样和毛坯,确定划线基准和划线方法;②检验和清理毛坯,用铅块或木块堵孔,在划线部位涂上涂料;③支承、找正并简单固定工件;④划出基准线,并以基准线为依据划出其他水平线;⑤翻转工件并简单固定,划出相互垂直线;⑥全面检查划出的线是否正确,打冲眼。(2)正确选择使用各种划线工具和量具:①高度游标尺,其上附有的划线量爪,不能用于毛坯的划线,只能用于半成品上已加工表面的划线;②精密量具不要测量粗糙表面;③划线过程中多用几何图形的画图知识和技巧。(3)孔中心点和只用于基准的中心线、中心点等划线时,应尽量提高准确度。(4)内外表面轮廓加工线应划在工件实体边缘外的位置,以便精加工时将划线去除。(5)对于一些复杂工件和加工余量大的工件,设计第二次或第三次加工阶段的划线。

3 切削加工的阶段性

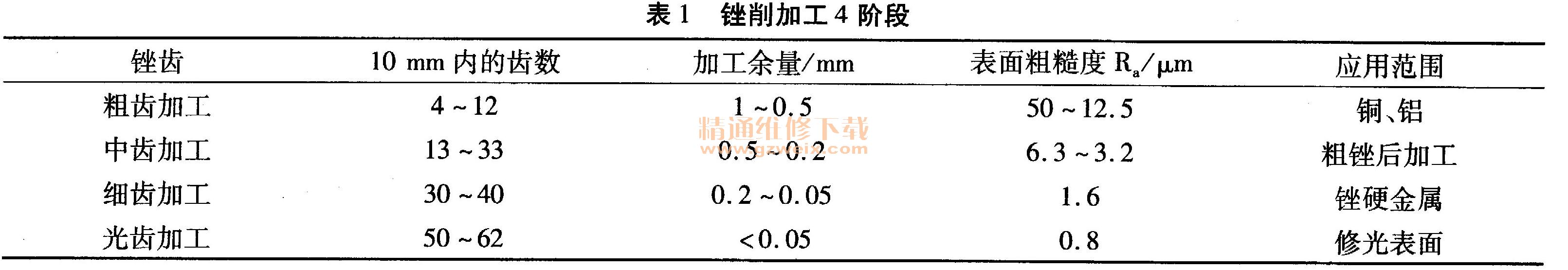

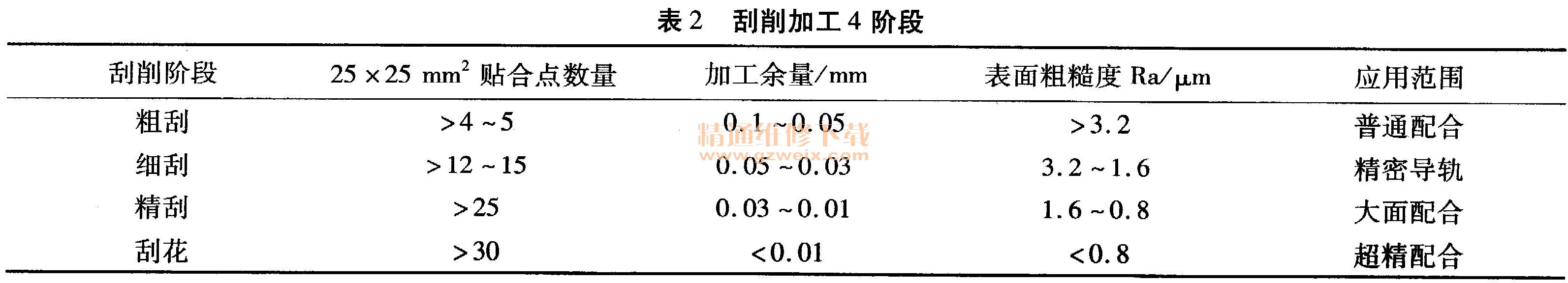

锯削、黎削、锉削、刮削、研磨、孔加工、攻螺纹、套螺纹等钳工切削工具,只有分阶段加工才能较快地完成合格工件所要求的几何形状。首先是根据加工余量和毛坯材料确定几种切削工具,接下来就要设计分几个阶段加工。需要从以下三个阶段安排切削加工操作过程:(1)锯切、堑削和钻孔用在粗加工阶段,是加工的第一阶段,任务是去除大部分的加工余量。锯切和要削常相互结合,例如切槽加工先锯切再契削。钻孔用于孔的初加工,常用麻花钻头。(2)锉削和扩孔用于半精加工或尺寸、表面粗糙度要求不高的加工。锉削按精度分成四个阶段(如表1:锉削加工4阶段)(3)刮削、研磨和铰孔用在精加工阶段。可以实现尺寸精度高和较小数值的表面粗糙度,即高精度配合件的加工。刮削也分成4个阶段(如表2:刮削加工4阶段)。

4 加工的技巧性

通过大量的操作实践体会和前人的经验积累,锯切、鉴削、锉削、刮削、研磨、钻孔、铰孔、攻螺纹、套螺纹、惚孔等加工的每一个环节都有其技巧性,我们必须使用这些技巧,才能较快较好地加工出合格产品。下面我列举几项加工技巧:(1)黎削快到工件一端时,必须调头反方向堑,不然带掉过多的金属,造成工件报废。堑削沟槽之前要锯削出竖缝,然后再黎;有铣床时也可以用铣削代替I削,生产率更高。(2)钻孔之前必须用样冲打弧坑。精度高的大孔加工步骤是,先钻小孔,再扩孔,最后铰孔。(3)攻螺纹时,M6~M24的丝锥两支一套,小于M6和大于M24的三支一套。尺寸小易折断,尺寸大切屑多,这样实际是分解工作量,保护丝锥。加工时顺钻1~2圈,倒1/4圈;按一锥、二锥和三锥的顺序进行。(4)刮削做好每一加工阶段的测量和一组配合件的同步性。例如,多缸发动机曲轴和轴瓦的配合,要保持各主轴瓦和各连杆轴瓦刮削配合加工的阶段配合同步性,每个阶段试配必须同时达到配合要求,方可进入下一个阶段刮削。

总结,以上四点是做好钳工加工操作的关键。