摘要:为了研究盘形滚刀破岩过程中刀圈接触应力分布规律,利用数值模拟对滚刀破岩过程进行分析。研究结果表明:在滚刀破岩过程中,滚刀与岩石接触应力分布是不均匀的,并且在滚刀破岩过程中不断波动变化;在实际刀岩接触区刀圈接触应力具有中间达到最大值,

0 引言

近年来,随着我国地下空间的高速发展,全断面硬岩隧道掘进机(TBM )由于其掘进的高效率、高可靠性、地质适应性强等优点而得到广泛运用。盘形滚刀是TBM核心破岩工具,因掘进环境恶劣,刀岩作用复杂,导致其经常失效。经统计,在秦岭隧道掘进过程中,刀具消耗的成本占整个工程成本的三分之一。因此,掌握滚刀破岩过程中刀圈接触应力分布规律,对于刀圈断裂及破岩机理等进一步研究具有重要意义。

1 盘形滚刀结构简介

盘形滚刀一般由刀圈、刀体、轴承、轴和密封装置

组成,如图1所示。盘形滚刀通过刀架安装在刀盘上,刀架固定在刀盘上,随刀盘转动,盘形滚刀刀圈刀毅通过轴承绕盘形滚刀刀轴转动,从而实现盘形滚刀滚压破碎岩石。其中刀圈在破岩过程中直接与岩石接触,刀圈的设计直接影响滚刀破碎岩石效果和滚刀的寿命。

2 数值模拟

2.1模型建立

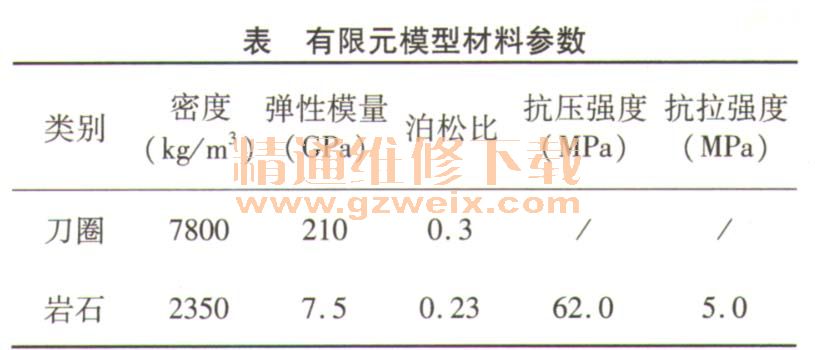

本文采用ABAQUS有限元软件对盘形滚刀破岩进行数值模拟。为了节省运算时间,对常截面滚刀结构进行了简化,忽略轴承、刀轴等结构,建立刀圈与岩石的三维模型,如图2所示。刀圈采用刚体约束,以节省计算时间,岩石本构方程采用Drucker-Prager准则,模型中材料参数如下表所示。在建立有限元模型时,对刀圈与岩石均采用8节点六面体线性减缩积分形式的三维实体单元----C3 D8 R,并对刀圈与岩石的接触区域网格进行细化,以增加精度。滚刀破岩过程中,刀圈与岩石表面发生接触,考虑到破岩过程中岩石岩渣的形成与脱落,刀圈与岩石的接触面会不断变化,因此接触类型采用通用接触,程序能够自动判别新的接触面,如此能模拟滚刀连续掘进过程。岩石底面施加完全约束,刀圈沿X轴速度设定为60 mm/s,刀圈与岩石摩擦系数设定为0.1,刀圈通过与岩石表面的摩擦力实现自转。模拟贯入度为8 mm时,滚刀切削岩石过程中刀圈接触应力分布。

2.2仿真结果及分析

当贯入度为8 mm时,滚刀破岩过程中不同时刻刀圈接触应力分布如图3所示。

由图3可知,盘形滚刀与岩石接触应力分布是不均匀的,并且在滚刀破岩过程中不断波动变化。

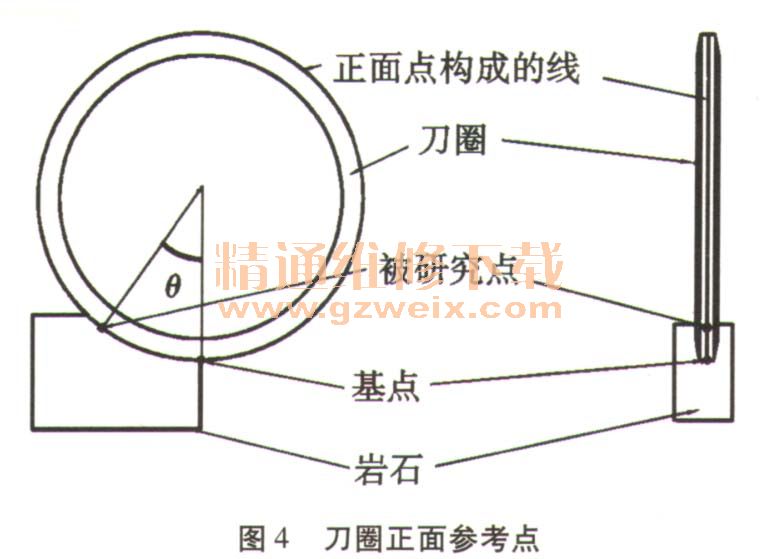

为了能更进一步揭示破岩过程中滚刀与岩石接触区的接触应力分布规律,选取刀圈正面上处于中间点的接触应力进行研究,如图4所示。

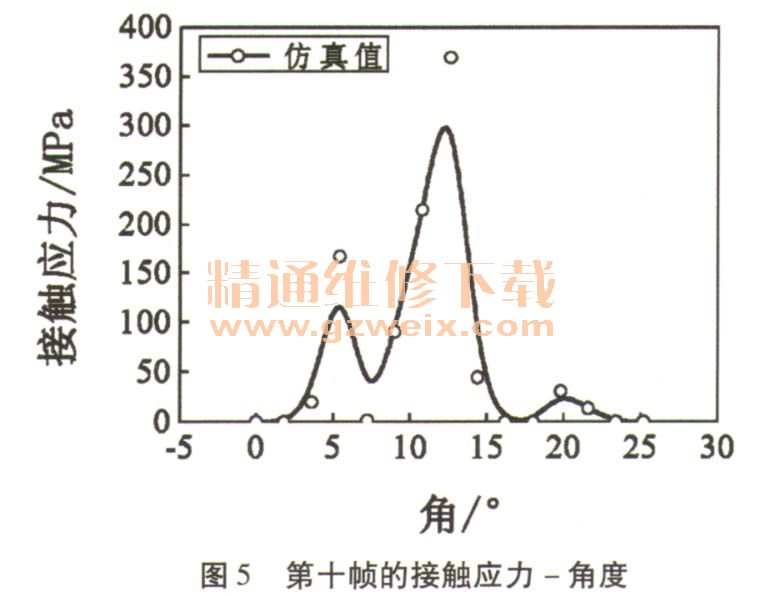

具体分析第10帧时参考点接触应力分布变化,如图5所示。由图5可知:

(1)接触应力具有中间达到最大值,两边减小的分布形态。这是由于刀圈的参考点在滚刀破岩过程中经历着加载一峰值一卸载的过程,因而接触应力也经历了类似的变化过程。

(2)在滚刀破岩过程中,参考点接触应力是波动变化的。主要是由于滚刀破岩过程中,滚刀首先与岩石接触,岩石产生弹性变形,滚刀的载荷线性增加,当滚刀的继续侵人时,在滚刀作用下岩石的应力超过岩石的单轴抗压强度,岩石发生塑性变形进而发生破碎并剥落,然后滚刀破岩载荷下降,完成一个循环,这造成滚刀破岩载荷的阶跃性,从而导致刀圈接触应力也随之波动变化。

3 结论

在滚刀破岩过程中,滚刀与岩石接触应力分布是不均匀的,并且在滚刀破岩过程中不断波动变化;在实际刀岩接触区刀圈接触应力具有中间达到最大值,两边减小的分布形态。