摘要:金属电喷涂过程包括喷涂前零件表面加工、喷涂、喷涂后机械加工3个阶段。本文只对零件喷涂前的技术处理进行探讨。零件表面的喷前加工,包括喷前清洗和检验、机械加工、粗糙加工等。

0 引言

农机零件在使用过程中,常因润滑不良或长期运行而发生磨损。磨损是不可避免的,磨损后零件的尺寸公差改变,形状公差也会改变,而使零件的配合关系恶化。目前,用于恢复零件尺寸的方法较多,比如堆焊、镀铬、电喷涂修复等。零件的电喷涂修复具有喷涂材料和工艺方法选择范围广,一般不受工件尺寸及施工场所的限制,涂层厚度可控性好,对工件的热影响小,涂层功能广泛,生产效率高等一系列特点,因此,在机械零件的修复与强化方面得到了越来越广泛的应用。

电喷涂是以电弧为热源,将熔化的金属丝用高速气流雾化,并以高速喷到工件表面形成涂层的一种工艺。金属电喷涂工艺的优点:(1)用金属喷涂零件时,不需要将零件加热,零件在喷涂时的温度不超过70℃,因此不会改变基体金属的金相组织结构,零件也不会像焊修那样受热变形。(2)可以获得较大的加厚层。对于磨损过甚的零件也可以较好的修复。(3)选用高碳钢丝可以获得硬度高的涂层,涂层具有多孔性,吸油性良好,因而喷涂层耐磨性较好。(4)设备简单,操作方便,生产效率高。

1 喷前清洗和检验

清洗可用汽油或用80℃碱水洗净油污。大型零件可采用喷砂法除掉油、锈。清洗后要对零件进行仔细检查,如有影响零件质量的缺陷(如裂纹、弯曲等),必须在喷涂前消除。

2 喷涂前的机械加工

由于涂层收缩的原因,涂层易从端部脱落。在喷涂平面和轴颈时,在平面或轴的端部需要做防止涂层起层的特殊加工。

2.1轴类零件车细

为了保证涂层有一定的强度,涂层要求有一定的厚度。涂层最小厚度依零件直径而定,可参考附表选择。

先选定涂层最小厚度,再确定轴颈喷前的车削量,将轴颈车细。

2.2轴端的加工

曲轴轴颈圆角部分既是涂层边端又是轴颈应力集中区,不适于用前述几种加工方法,应将轴颈肩部圆角保留周角半径的1/3~1/2不磨削,以防止涂层起层并避免因加工不当而造成应力集中现象。

2.3磨损不均匀零件的处理

轴类零件在长度方向上磨损不均,车成阶梯形状,使涂层在各方向上都均匀一致。

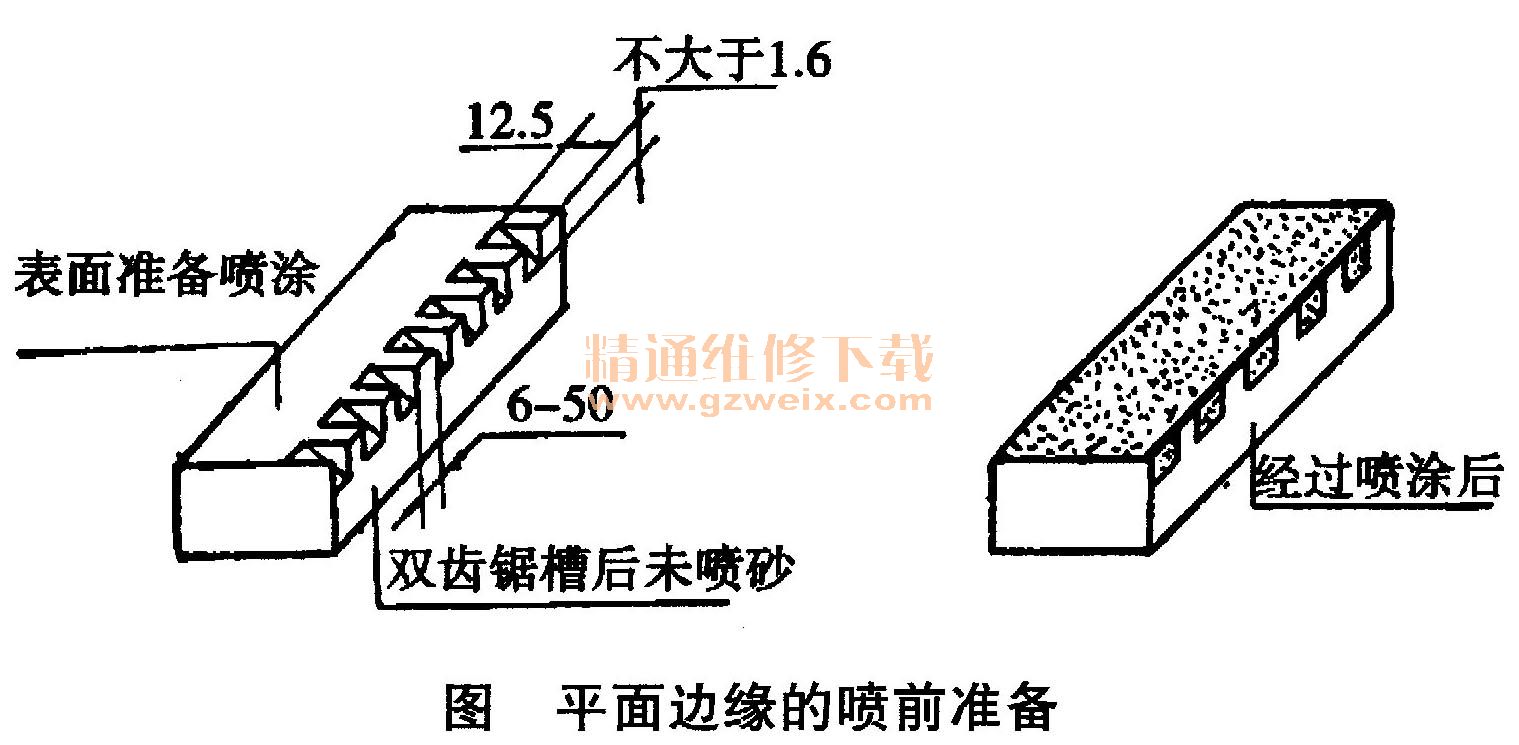

2.4平面的处理

如果零件的喷涂层很薄,在0. 7 mm以内,表面经喷砂处理后就可进行喷涂。如果厚度较大时,必须进行特殊加工方能喷涂。在平面上刨槽,槽的宽度0.7~1 mm,深0.5~1. 0 mm,为了增强涂层在边缘的结合,可在边缘外刨成如下图的销扣,也可沿边缘用电焊堆成一道台肩。

2.5形状不规则缺陷的处理

铸件上的大型缺陷,因需喷涂的金属太多,可在喷涂前在缺陷内安装几个平头螺钉,这样可以大大增加结合强度,然后喷砂处理再喷涂。

2.6铸件裂纹的处理

可以先开坡口再进行喷砂处理,喷涂修补。

2.7轴瓦喷前准备

轴瓦的涂层较薄时可采用喷砂处理再喷涂。如要求涂层较厚时(3 mm以下),可将两片轴瓦装合在一起,车圆形螺纹,再滚花处理。

3 粗糙处理

3. 1车皱形螺纹

车皱形螺纹是一种比较简单易行的粗糙处理方法。由于车削对工件的表面光度及强度都有程度不同的削弱,所以只适用于不承受交变载荷及冲击力不大的工件。

工件在低转速加工时能得到最毛的效果,一般中碳钢轴类以12 m/min为宜。合金钢、铸铁工件在车毛时,工件转速还应降低。皱形螺纹车成后,有许多毛刺多出螺纹尖顶,需用一块方形钢条或刀背将其撞倒。通常工件在车削螺纹后应立即喷涂,其间隔时间不应超过3h,以防工件表面氧化或其他物质污染表面,降低附着效果。内圆表面车削皱形螺纹的程序与此相同。

3.2车环形沟槽后滚花

车环形沟槽后滚花处理的工件其涂层的结合强度高,由于槽底是圆弧形的,可以减少应力集中。

3.3车螺纹后滚花

螺纹车成50°~60°并带小圆底,然后在牙尖上轻轻地滚压花纹,不要用力过猛,只要粗糙就行。

3.4电拉毛法

电拉毛法是利用拉毛机及镍板,在工件的表面上熔焊上一层“镍毛”,工件在车削(磨削)后可直接拉毛,也可以在车削螺纹(或沟槽)后拉毛。

拉毛规范:

钢件:电压6~7V,电流300 A,镍板厚度3~5 mm;

铸铁件:电压9V,电流340 A,镍板厚度2~3 mm

轴颈的边缘及油孔处,拉毛应仔细地反复拉严,不能有漏拉处。

3.5喷砂法

喷砂法作为粗糙处理的一种手段有很多优点,尤其对曲轴更有其特殊意义,喷砂处理能够提高工件的疲劳强度,喷砂有较高的生产效率。喷砂又可以节省贵重金属镍;对于形状复杂的工件(如铸件壳体)采用喷砂处理是特别方便的。

喷砂规范:材料石英砂,粒度直径3~6 mm,空气压力0. 6 MPa,枪口距工件表面距离100~150 mm,砂流对工件表面的倾斜角度90°。

3.6工件缠钢丝后再喷砂

这种方法不仅能得到高的结合强度,而且能增加涂层本身的强度,可以承受冲击载荷。将工件装在车床上,把钢丝的一端固定在工件喷涂表面的外侧,像缠弹簧一样将钢丝紧紧地缠在工件表面上。采用钢丝的最大直径为1.0~1.5mm,一般小于涂层厚度的1/2,螺距为钢丝直径的3~5倍,缠后喷砂处理,规范同前。喷涂时,当钢丝圈被喷涂金属盖满时,除掉钢丝两端的固定连接,再喷涂到标准尺寸。

3.7喷铂法

钥的熔点高达2620℃,而钥的氧化物的熔点仅750℃。当钥的熔化颗粒飞行到零件表面上时,表面的氧化物已气化飞失,因此没有妨碍铝与零件表面结合的夹杂物。高熔点的钥颗粒与零件表面可以产生熔合,形成含铁60%、铝40%的合金(钥在铜、黄铜、铬板、铝合金板上不能产生熔合)。

喷铝要用气喷涂法,气体用乙炔和氧气,氧气和乙炔的比例要用流量计严格控制,氧气稍过量钥就被氧化。

喷铝规范:氧气压力0. 16 MPa,乙炔压力0. 1 MPa,压缩空气压力0.3~0. 35 MPa,喷枪口距工件距离76~152 mm,钥丝直径2 mm。