摘要:水泵是农村生产生活常用的排灌机械,因维护保养不及时难免会发生故障或损坏,因此农机手应掌握农用水泵常见故障的排除方法。

1水泵不出水或出水量减少

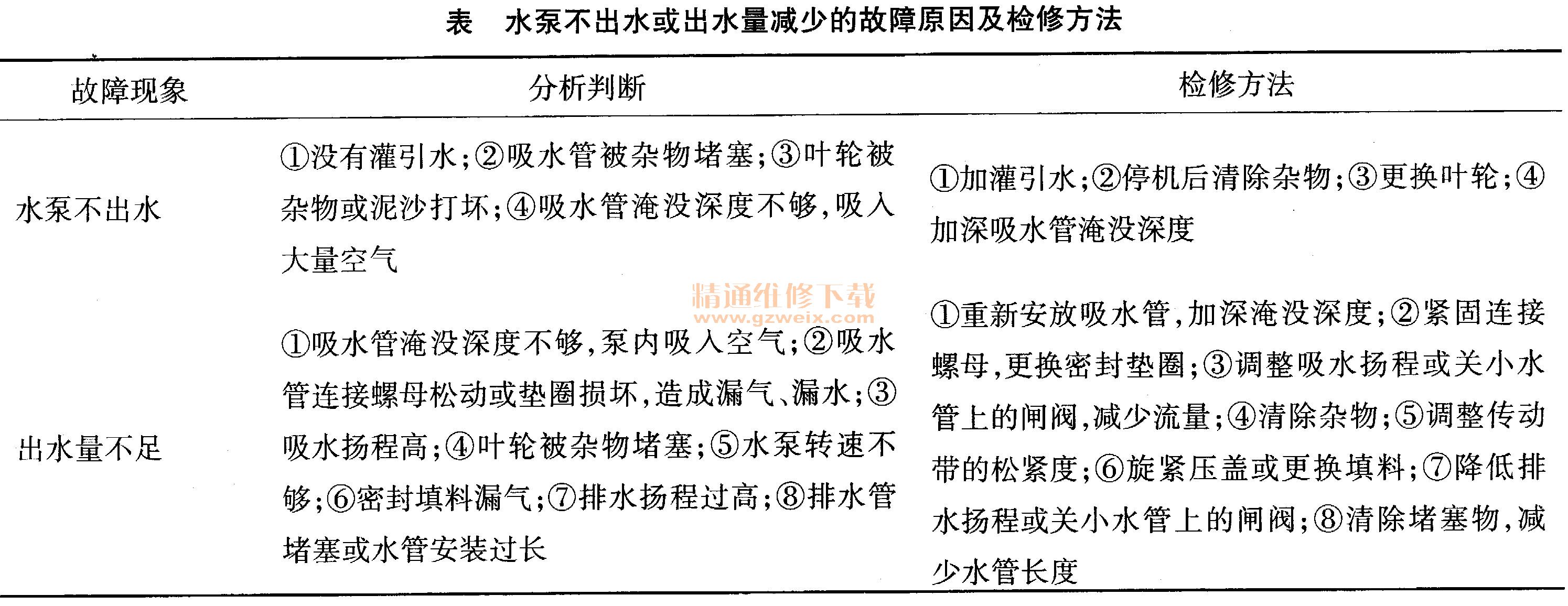

其故障原因及检修方法见下表:水泵在工作中电动机运转,但水泵不出水或出水量减少

2 水泵不转

工作一段时间后,原动机带不动水泵。

原动机带不动水泵的故障原因如下:(1)水泵工作一段时间后,叶轮与泵壳摩擦严重或卡住转不动;(2)泵轴弯曲而转不动;(3)填料压得过紧;(4)进水面的水涨得过高,使水泵出水量增加,负荷增大。

在确认原动机无故障的前提下,再按如下方法进行检修:(1)检查轴承是否损坏。如叶轮与泵壳摩擦严重产生阻力,应更换轴承或叶轮。(2)检查泵轴是否弯曲而导致机、泵轴线不同心,应拆下泵轴调直,并调整机、泵联轴器,使其同心。(3)检查填料是否压得过紧,可将填料压紧螺母适当拧松,但不能调得过多,以防止泄漏。(4)如果涨得过高,而使水泵负荷增加,可关小出水管闸阀,减少出水量,降低轴功率。

水泵维修中应注意4个问题:(1)电源低于(或高于)额定值10%以上时,电动机容易发热,不仅带不动水泵运转,长时间运转还会造成绕组绝缘损坏。(2)三相电压不平衡。如电源的瓷插熔丝虚接;电气控制箱中的交流接触器不良,造成三相不平衡或缺相。(3)过载。指水泵出现机械故障而引起电动机过电流,应首先对机泵的轴承进行检查。轴承损坏、轴承跑内圆或跑外圆均可能造成过载。(4)拆卸电动机定子绕组应注意如下6点:①不要用明火加热绕组,以免破坏硅钢片之间的绝缘漆;②不要拉坏定子槽口的硅钢片;③拆卸完绕组后定子槽要清理干净;④浸漆前要加热绕组,绝缘漆要浸透,一般应采用两次浸漆;⑤三相电动机的引出线抽头要做好标记;⑥大型电动机在试机时最好采用调压器启动,以确保安全。

3 水泵吸不上水

一台新的单相电动机水泵,通电后电动机运转正常,但不上水。

水泵对密封要求很高,它是在电动机达到额定转速后,使泵体内形成真空,从而使水自动地被吸人到泵体,如果出现密封不严现象,水泵则不会上水。因此,应重点对泵头进行检查。

按照“吹”“按”“堵”的方法对泵头的密封进行检修。

(1)吹。先将泵头的吸水口灌满水,然后用嘴对准出水口吹气,观察有无漏水处,若有则说明密封不严。‘

(2)按。先将泵头的水灌满,然后用手按住出水日,启动电动机。由于手的按压力,如果泵头出水垫、泵壳铜叶轮盖垫及动静密封圈密封不严将会漏水,以此来判断故障点。

(3)堵。先将泵头的水灌满,然后用手堵住吸水口,启动电动机,正常时吸力应很大,若吸力不大,则说明铜叶轮与泵体间隙过大。应拆下叶轮盖,将固定铜叶轮的两颗止动螺母拧松进行调整。将其间隙调整在1 mm左右即可。

若经以上检查未发现故障,则可能是泵头内隔被水腐蚀而出现穿孔,可卸下出水口盖进行观察。如果只是一个砂眼,可采用修补的方法进行修复。即先用砂纸将穿孔处打磨干净,涂一层504胶水即可。若穿孔较大,先垫一块薄铜片或铝片,然后再粘合,效果会更好。

自吸泵修复后,应对泵体的温升进行检查。通电让自吸泵连续运转10 min,用手摸泵体,正常时应无热感,如有烫手感,则说明机械部分存在卡滞现象,应拆下重新进行组装。

4 水泵漏油

一台单相油浸式水泵,使用一年时间后,出现漏油现象。

水泵漏油一般有两种可能:一是由于密封盒磨损严重造成密封盒油室漏油;二是电缆油化,或修理后所使用电缆不合规格,造成密封不良而漏油。

当水泵轻微漏油时,应停机检修,以防止漏油处进水而导致电动机损坏,其检修方法如下:

(1)密封盒是否损坏漏油的检修。拧下进水节处的加油孔螺母,观察密封盒的油室是否进水。若油室进水,则说明密封盒密封不良,应更换密封盒。

(2)电动机出线端是否漏油的检修。观察电缆根部是否出现油化现象,若有则为电动机内漏油。一般是三眼密封塞破损,应更换密封胶塞,同时将电缆已油化的部分剪除。若长度不够,也可倒头使用。

有的水泵不用三眼密封胶塞,在出线盒内有一个接线板,若接线板破裂也会导致漏油,应更换接线板。

另外,对于在修理中重新绕组的水泵,如果使用的引线不合格(过小),也会导致电动机漏油。可采取用504胶水堵漏的方法进行排除。

在检修漏油故障时,应注意用绝缘电阻表测量电动机的绝缘程度,若绝缘电阻很小,应拆下干燥处理,使绝缘达到5 MΩ以上。