2.4某型混凝土输送车泵送系统液压冲击的分析

(1)混凝土泵的冲击问题

混凝土泵基本上都是液压驱动双缸往复式活塞泵,其工作原理是通过两个油缸交替作用,推动混凝土缸中的工作活塞进行压送混凝土,实现混凝土的连续输送,两输送缸的活塞分别与两主油缸的活塞杆相连,在主油缸压力油的作用下,作往复运动,一个前进,另一个后退;输送缸出口与料斗相通,在泵送混凝土时一个从料斗中吸人混凝土,另一个则把混凝土泵送到s管中。

混凝土泵在两活塞缸交替工作时,容易产生液压冲击现象,是这种泵的一个关键技术问题。当某一活塞缸从泵料转换成吸料,另一活塞缸则从吸料转换成泵料时,由于外载荷的突然变化,造成油液流动的急剧变化,在液压系统中不可避免地会产生液压冲击。如果液压系统设计不合理,会在液压系统中产生极大的峰值压力,这种峰值压力形成的液压冲击,会对混凝土泵车产生巨大的危害。

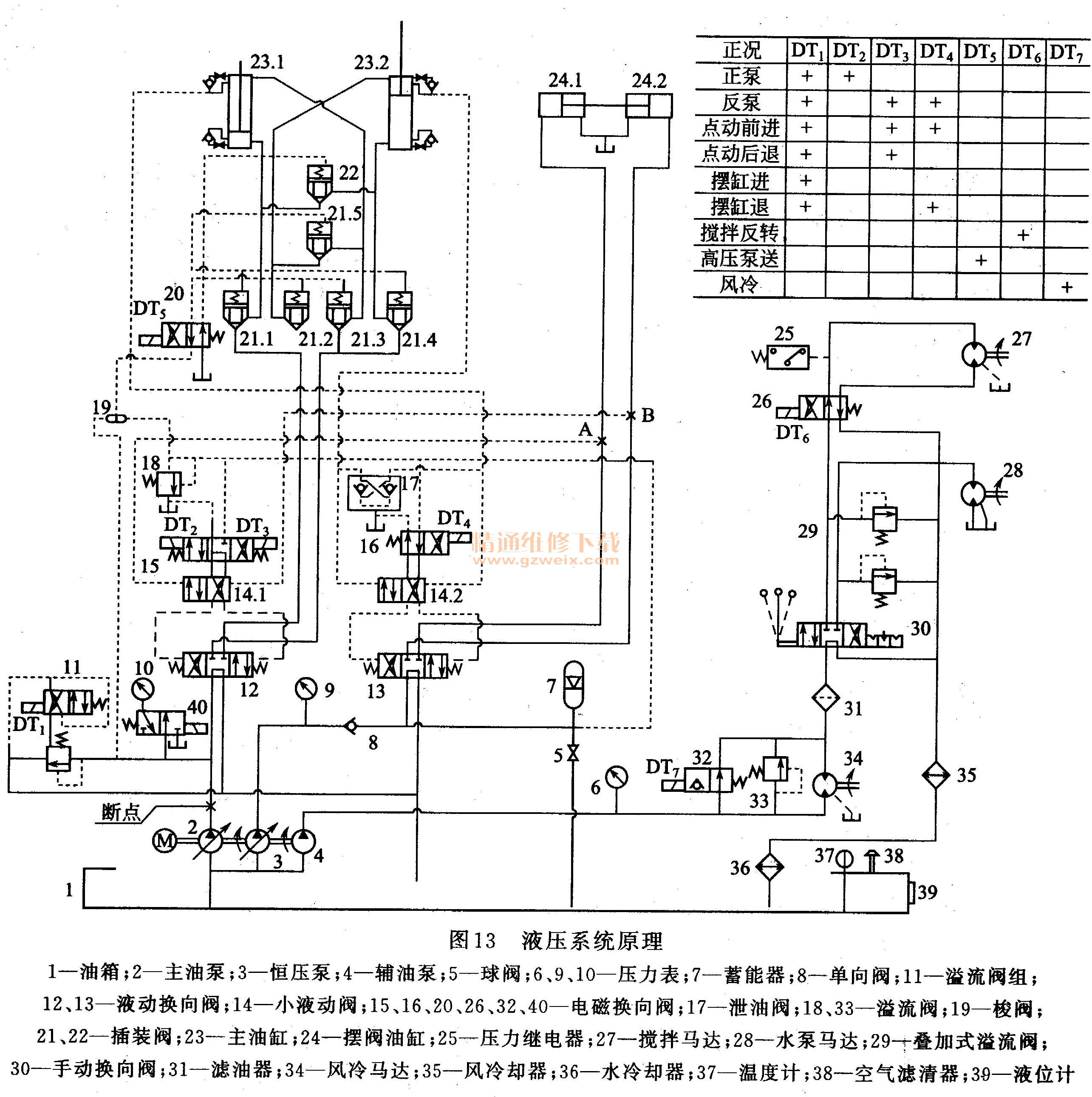

(2)混凝土输送泵车液压系统

某型水泥混凝土输送泵车的液压系统为液控换向三回路开式系统。由泵送回路、分配回路以及搅拌、清洗、冷却回路组成。其液压系统原理图,如图13所示。其泵送系统由主油泵2(恒功率变量泵),分配油泵3(恒压变量泵),溢流阀组11,液动换向阀12、13、14,电磁换向阀15、16、20,插装阀21、22,主油缸23和摆动油缸24等元件组成。

(3)混凝土泵送液压冲击分析

①液控换向过程及液压冲击分析。在闭式液压系统中,泵送系统的换向是利用主油泵的斜盘摆角正负变化来实现的。由于主油泵换向后,其流量从零逐步增大,因而起动平缓,活塞加速均匀,可以很好地消除在换向时所产生的液压冲击。但是在开式系统中,换向是通过液动换向阀的切换来实现的,大流量液动阀在高速换向时,系统会产生剧烈而复杂的液压冲击。如果泵送回路和分配回路设计不合理,液压系统将产生很大的峰值压力和更强烈的液压冲击。下面通过对液控换向过程的分析,以便找到系统产生很大的峰值压力的原因。

当主油缸活塞运动到接近行程的终点时,触发机构发出控制信号(压力信号),控制信号经过一定的延时后,再使主换向阀12换向,从而使活塞运动换向。其具体的换向过程是,当活塞杆运动到1. 85m的行程时,触发器产生压力信号,压力油使得液动阀14.2、换向阀13完成换向,此后,分配回路向摆阀油缸提供高压油,使“S"阀管完成切换,当分配回路进、回油路的压差达到设定的压差15MPa后,才能使得液动阀14.1和主换向阀12完成换向,从而使得活塞杆向后运动。在换向过程中,摆阀油缸完成切换的时间较长,是影响换向时间的主要因素。在高频泵送时,系统的液压冲击极大。分析其原因是在高频泵送时,泵送回路与分配回路中互相控制的换向阀不是严格的协调。由于摆阀油缸24. 1、24.2的换向时间较长,在换向时间内,摆阀油缸进、回油管道中的压力没有稳定,从进、回油管中引来的控制油压差没有达到液动阀14.2换向时的设定压差,液动阀14. 1切换缓慢一(或不能切换),当泵送油缸的活塞到达行程的终点时,由于液控阀14. 1换向缓慢,致使换向阀12换向动作滞后,而主油路仍继续给泵送缸提供高压油(憋死),使得系统的油压激剧升高,厂当动作滞后的换向阀12完成换向后,憋死的高压油会突然泄掉,从而使得其油压又急剧下降,从而产生强烈的液压冲击。从测试现场观察可知,在低频泵送时,会发生水泥混凝土向外飞溅现象。分析其原因是在低频泵送时,也是泵送回路与分配回路中互相控制的换向阀不是严格的协调。由于摆阀油缸24. 1、24.2的换向时间相对较短(无论高频和低频泵送时,分配回路的响应时间基本是不变的,其响应时间是由系统的动特性所决定)。由于在换向时,摆阀油缸动作完成,即S管形阀从泵送缸转换到吸料缸,但泵送缸中的活塞还没有达到其行程终点,此时S管形阀突然离开泵送缸口,就发生了泵送缸中的高压混凝土经过料斗向外飞溅现象。

②混凝土泵送液压冲击仿真分析。

a.仿真方案。为了便于分析泵送回路的压力冲击,本例分析了在输人流量为300L/min触发信号的延迟时间分别为0. 50s和0. 66s,以及输人流量为400L/min触发信号的延迟时间分别为0.50s和0. 38s四种情况,对泵出口的压力和活塞杆的位移进行仿真分析。对于分配回路,为了分析系统的响应特性,本文通过提高蓄能器的压力和容积的方法加以分析,即分析蓄能器的设定压力为16 MPa、容积10L和设定压力为16MPa、容积16L时,系统的响应速度。

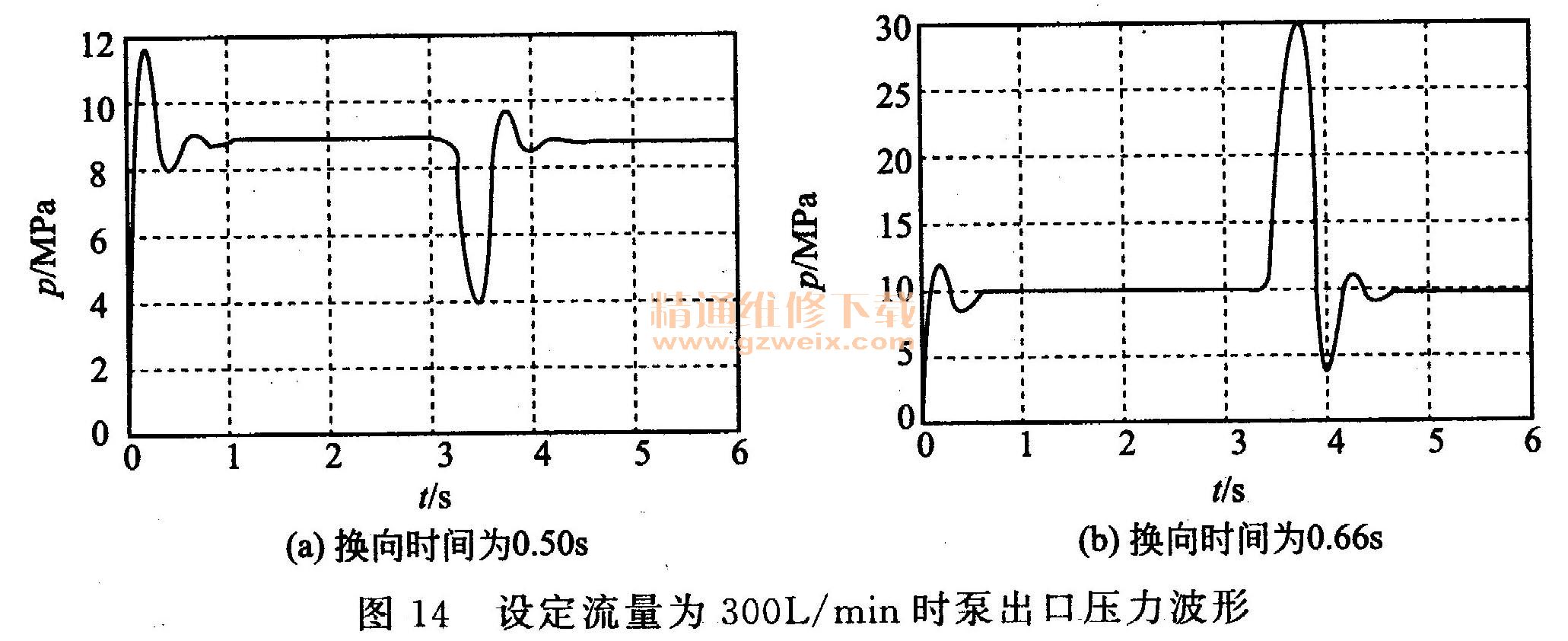

b。仿真结果。图14为设定流量为300 L/min时换向时间为0. 50s[图14(a)〕和换向时间为0. 66s[图14(b)]时,泵出口压力波形图。

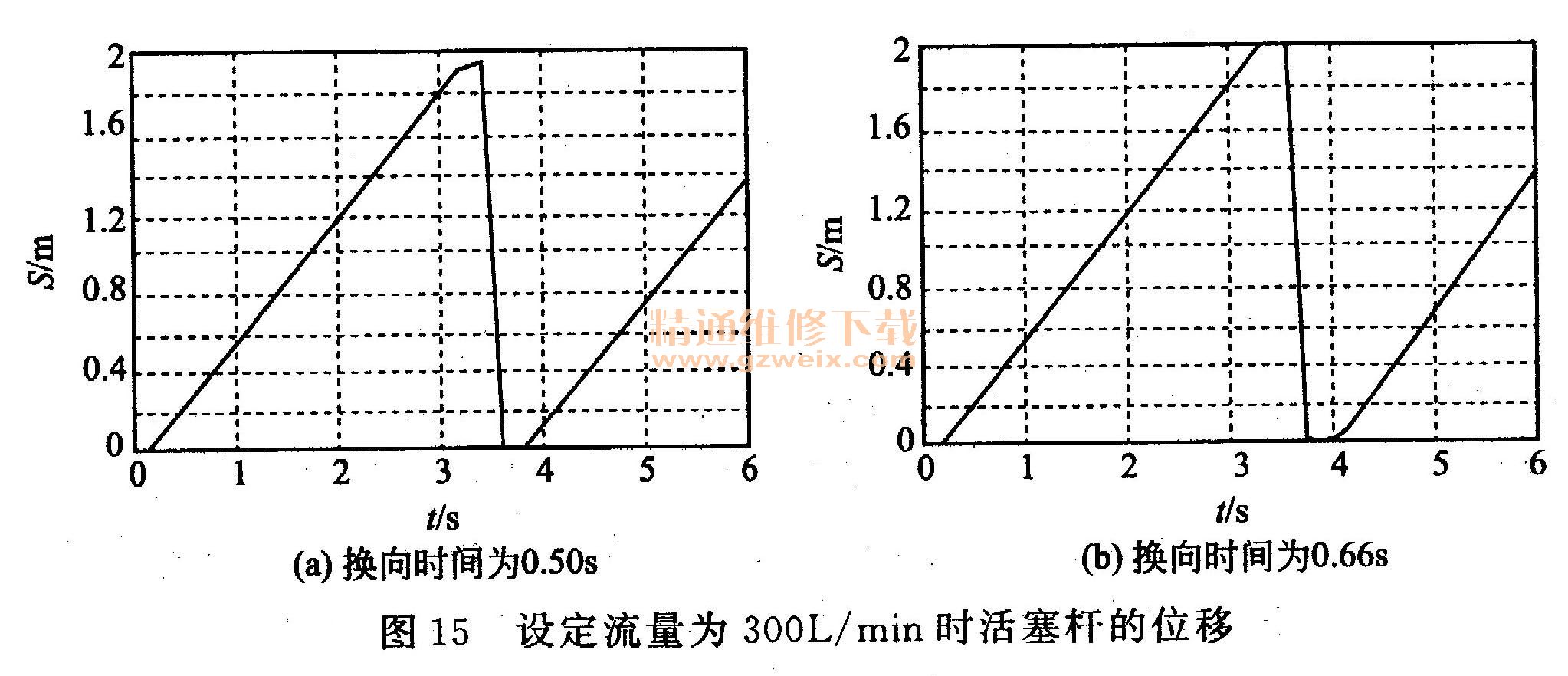

图15为设定流量为300 L/min时换向时间为0. 50s[图15(a)〕和换向时间为0. 66s[图15(b)〕时,活塞杆的位移图。

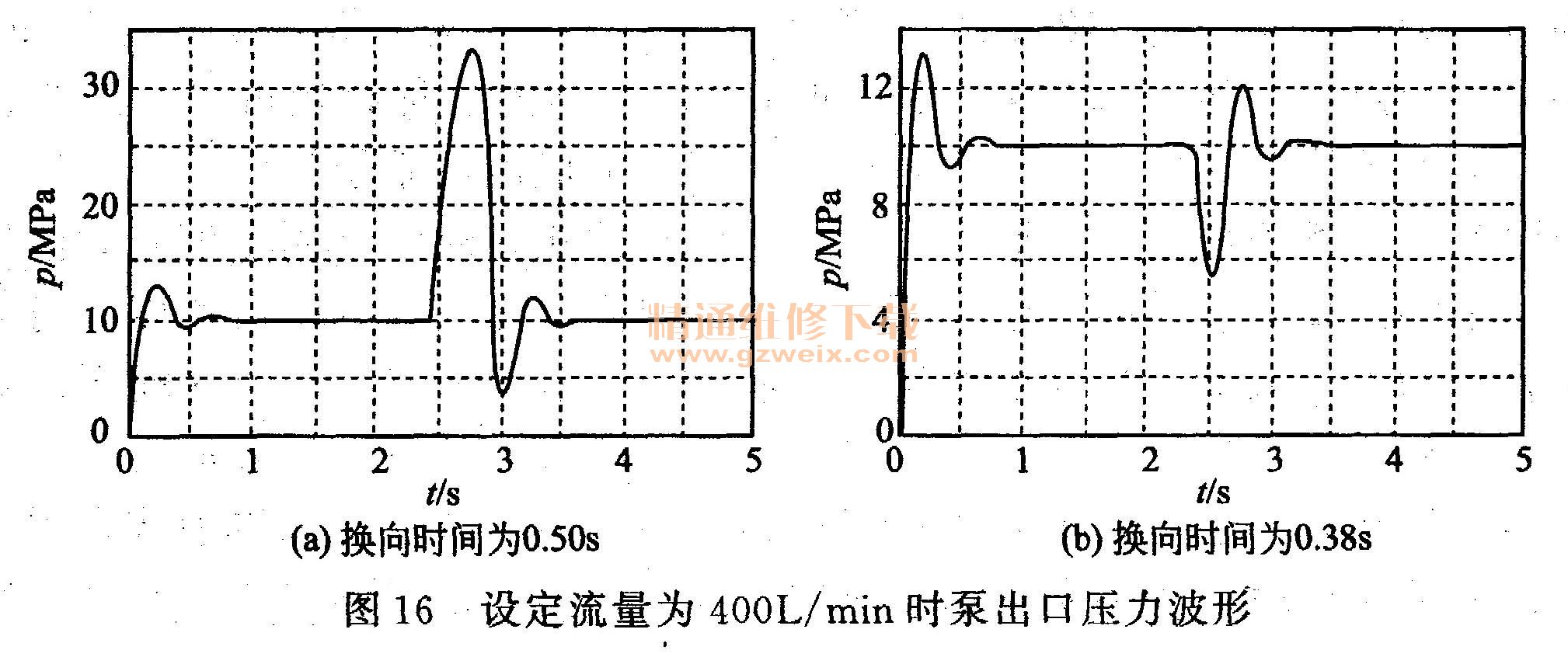

图16为设定流量为400L/min时换向时间为0.50s[图16(a)」和换向时间为0. 38s[图16(b)〕时,泵出口压力波形图。

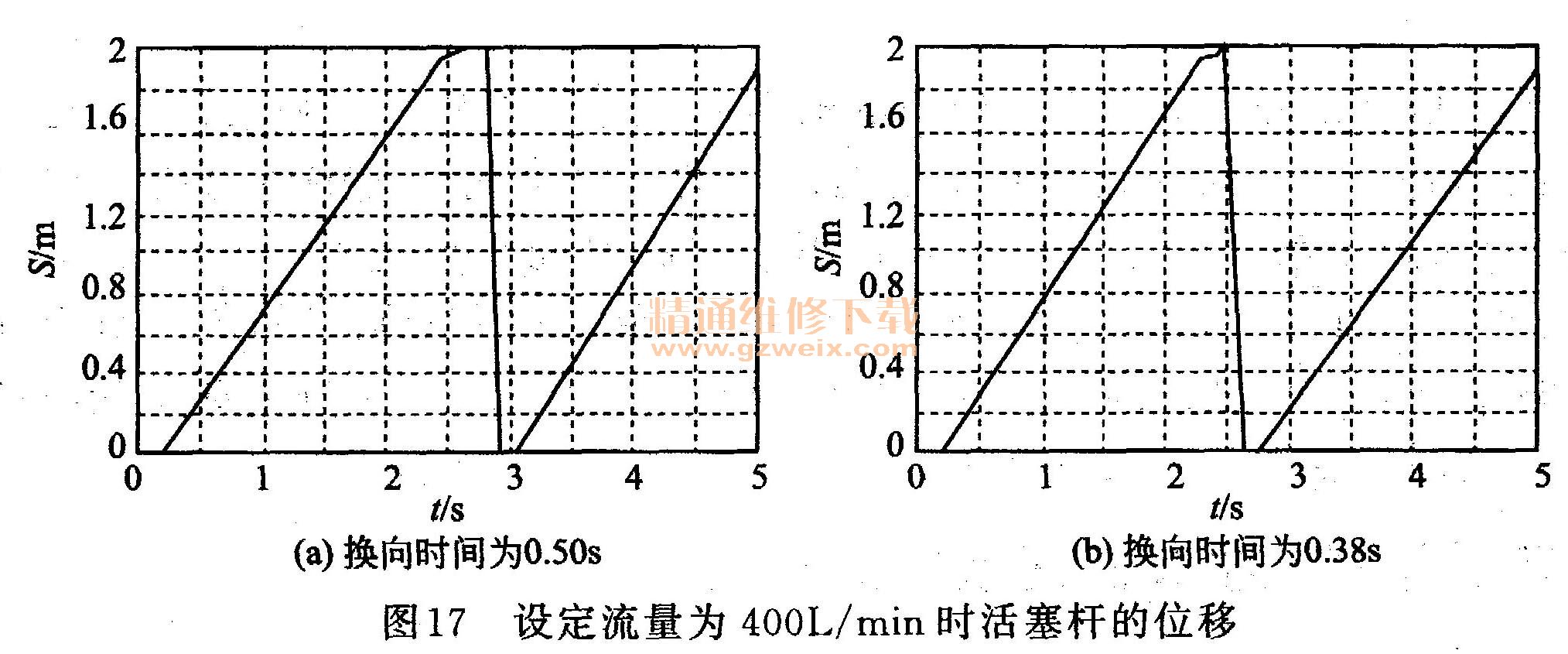

图17为设定流量为400L/min时换向时间为0.50s[图17(a]和换向时间为0-38s[图17(b)」时,活塞杆的位移图。

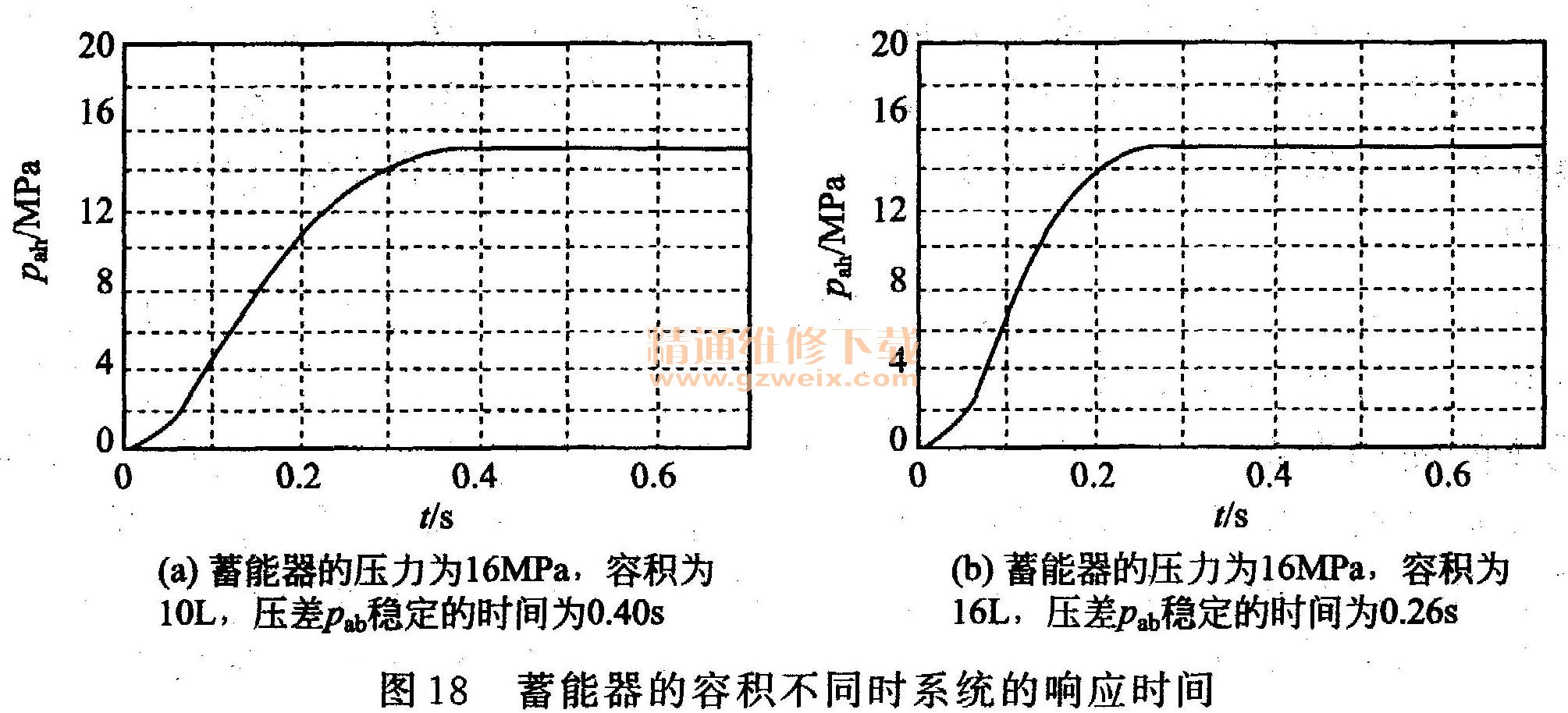

图18为蓄能器压力为16MPa、容积10L〔图18(a)〕,以及压力为16MPa、容积16L时[图18(b)〕,进回油路为压差P ah的波形图。

c.仿真结果分析。对于泵送回路主要是分析在不同的泵送频率(即不同的输人流量)和不同的换向时间下主泵出口的压力变化情况。

a在设定流量为300L/min(泵送频率为18.5次/min),换向时间为0. 50s时,泵送缸中的活塞杆在3. 30s时,就达到其最大的行程1. 98m,见图15(a),此后由于换向阀5完成了换向,活塞杆开始返回,系统的最高压力(在换向时)为9. 2MPa,见图14(a),系统的压力波动较平缓,不产生极大的压力冲击。而当换向时间为0. 66s时,泵送缸中的活塞杆在3.40s时,就达到其终点行程2. 00m,见图15(b)并持续约0. 1 s的时间,此时系统压力会急剧升高,最高压力可达29. 1MPa(在3. 57s时),此后由于换向阀完成了换向,活塞杆开始返回,系统的压力又急剧下降,见图14(b),在这种情况下,系统的压力波动剧烈,液压冲击也大。

b在设定流量为400L/min(泵送频率为23. 3次/min),换向时间为0. 50s时,泵送缸中的活塞杆在2.70s时,就达到其终点行程2. 00m,见图17(a),并持续一段很短的时间,此时系统压力急剧升高,在2. 75s时,最高压力可达32. 9MPa,见图16(a)。当活塞杆开始返回,系统的压力又急剧下降,形成极大的液压冲击。而当换向一时间缩短(提高摆动回路的响应速度),换向时间为0. 38s时,泵送缸中的活塞杆在2. 50s时,此时活塞杆最大行程1. 98m(没有到达其终点位置)就开始返回,见图17(b),系统的压力波动较平缓,不产生极大的压力冲击,见图16(b)

。根据以上(1),(2)的仿真结果分析可知,对于确定的输入流量,当换向时间不同时,系统的液压冲击是完全不同的。要提高系统的泵送频率,其换向时间要相应缩短,才可防止系统产生极大的液压冲击。换向时间与活塞杆的运动时间不相匹配是引起系统液压冲击的根本原因。

⑥图18(a)为蓄能器的设定压力为16MPa、设定容量为10L时,分配回路进回油路压差稳定的时间为0.40s。图18(b)为蓄能器的设定压力为16 MPa、设定容量为16L时,其进回油路压差稳定的时间为。.26s,即通过提高蓄能器的公称容量可以有效改善分配回路的响应特性,从而缩短换向时间。由仿真结果表明,造成液压系统极大的压力波动(臂架剧烈振动)和混凝土飞溅现象的根本原因,是分配回路的响应时间(固定值)和活塞的运动时间(变化值)不相匹配。改进的方法有两种,其一提高分配回路的响应速度,可通过提高蓄能器的公称容积的方法来缩短摆动缸的切换时间或改善换向阀12的中位机能来减小换向时的液压冲击。这种方法可以防止系统产生极大的压力峰值,但不能消除混凝土飞溅现象;其二通过传感器检测活塞的速度,再利用逻辑电路或控制器的方法,来提前或延迟启动触发信号,使分配回路的响应时间和活塞的运动时间相匹配,从而防止混凝土飞溅和系统产生极大的液压冲击现象。

(4)小结

造成系统液压冲击和混凝土飞溅现象的根本原因是由于从产生触发信号到主油路换向,要经过一定的延时,其时间的长短基本上是固定的(由分配系统中各组成元件的动特性决定),但是活塞从产生触发信号到运动到行程终点的时间是变化的,它与系统的泵送频率(活塞运动的速度)有关,泵送频率高则其时间短,泵送频率低则时间长。由于分配回路的响应时间(固定值)和活塞的运动时间(变化值)不相匹配,从而在高频泵送时产生液压冲击,在低频泵送时发生混凝土飞溅现象。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] 下一页