2.7混凝土泵车液压散热系统的改进

(1)概况

某混凝土泵车系德国产施维英KVM34XG-P2023型,经过2年多的运转,出现了液压散热系统的电子风扇运转不正常的现象,液压油温难以得到有效的控制,影响到设备的正常运行。

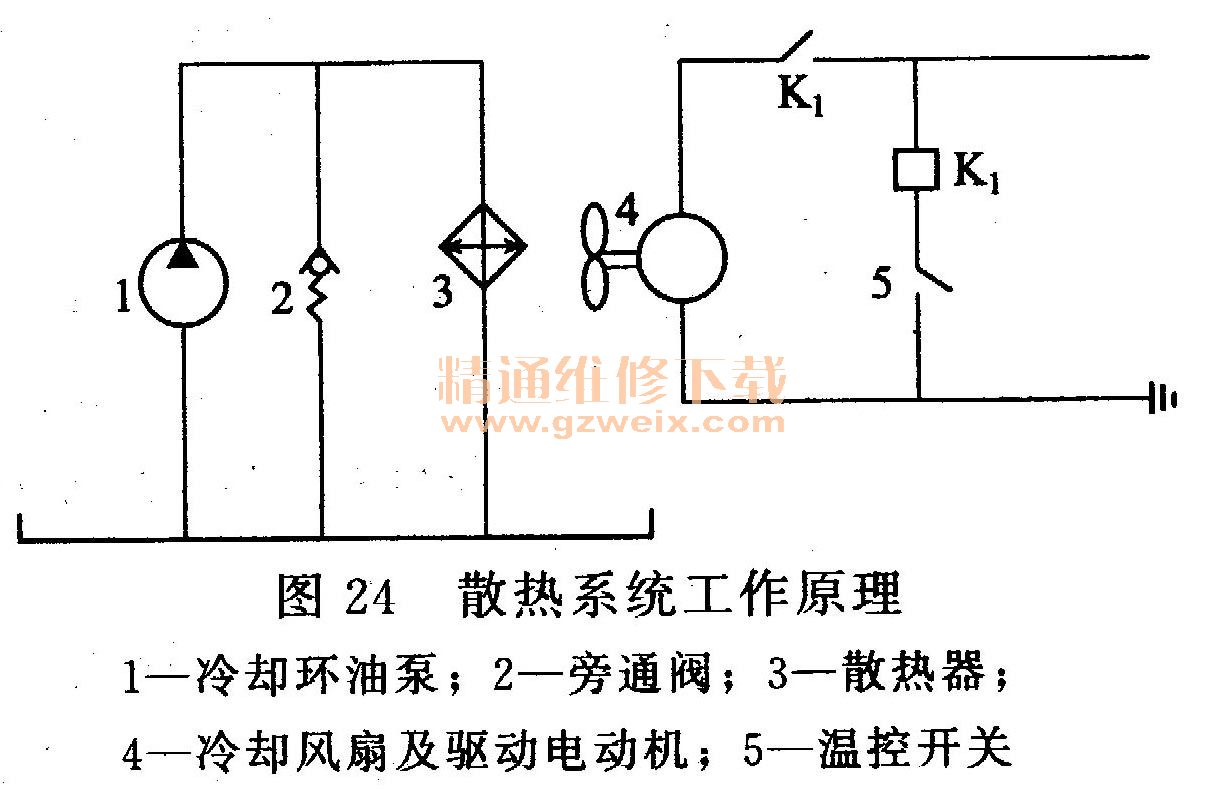

该设备的液压散热系统工作原理,如图24所示。液压油温在60℃以下时,油液经过冷却循环油泵1进入散热器3自然散热后直接回油箱。当油温达到60℃时,温控开关6闭合,电磁阀K1得电后散热风扇的直流电动机4工作,对散热器内部的液压油进行,强制性冷却。经检查分析,风扇直流电动机受工作环境(施工作业现场粉尘多、作业后清理设备时使用高压水枪等因素)影响较大,使用寿命下降。

(2)总体的策划

如继续沿用原设备的设计方案,只需购置新的电子风扇郎可,简单易行。但是受设备工作环境的影响,使用寿命难以保障。相对而言,如果将直流电动机改为液压马达,其可靠性、对外界环境的适应性及使用寿命则使得液压油散热系统的性能得到革命性的改观和提升。但是此方案存在着一定的难度和风险:首先,要从上装的液压系统中选择一个科学合理的子系统,具备适当的流量和压力范围;其次,依据该子系统的压力、流量和散热风扇的转速要求选取一个液压马达;再次,需要一个电控的液压阀,通过它控制液压马达的起停。

(3)方案的分析、设计与确定

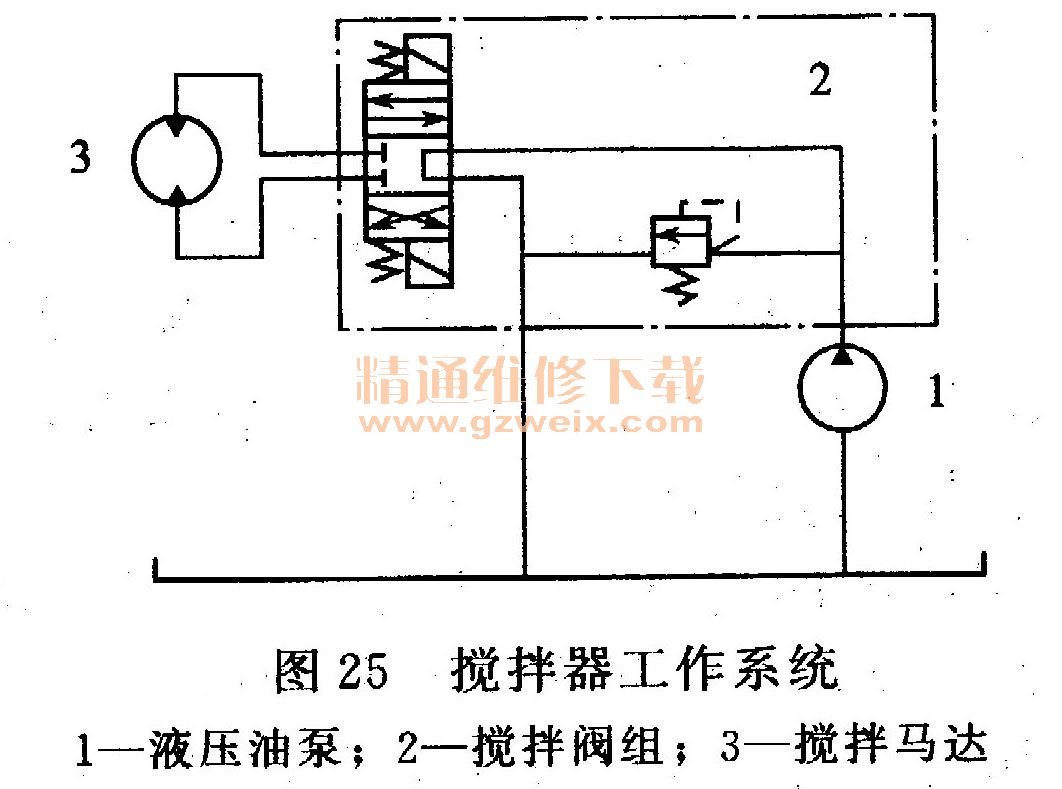

设备有四个液压工作系统,即主泵送、臂架支腿、搅拌器和液压油冷却循环工作系统。其中的前两个工作系统均为大流量、高压力(高达32MPa)系统,不适合选用。后两个工作系统相对而言较为理想。根据设备的实际使用情况,如果冷却循环系统出现故障,那么液压油散热成为问题,肯定不能继续使用;倘若搅拌器工作系统出现故障,在紧急情况下,设备可以依靠摆阀的摆动替代搅拌器完成工作,不会造成停产。因此液压油冷却循环系统更为关键、重要。设备改造必定有一定的风险,这个风险不能添加到关键系统中,最终决定选择搅拌器系统作为改造的对象。搅拌系统的液压工作原理图,如图25所示。

在搅拌器工作系统中,液压油泵1将油液通过搅拌阀组2送到搅拌马达3,搅拌马达3直接驱动搅拌器,中间无减速增扭机构,所以搅拌器马达转速慢、扭矩大。而要选取的散热风扇马达,根据其工作特点,侧高转速、低负载,必须选取排量小、扭矩小的马达。依据相关技术参数,最终完成散热风扇液压马达的选型。

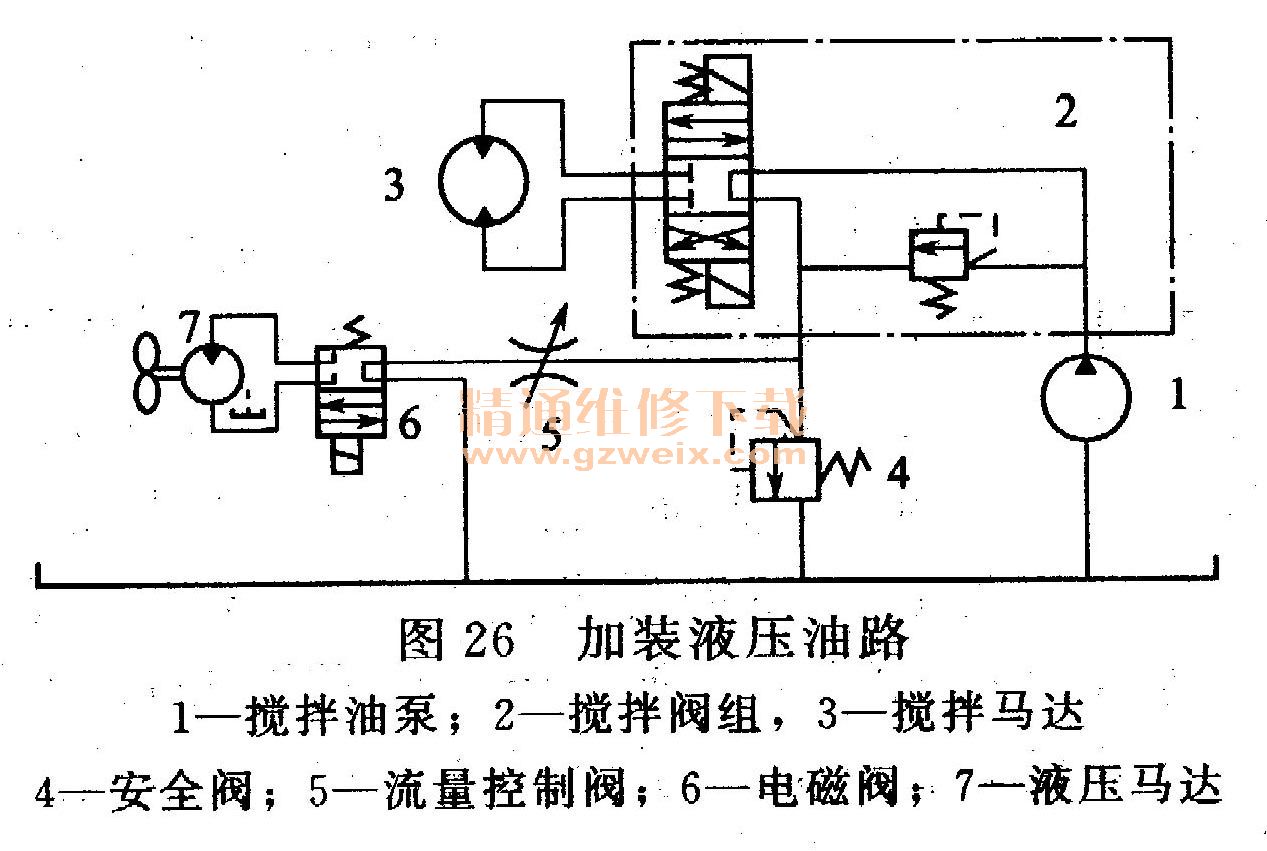

液压油路的设计与确定:鉴于搅拌马达3的排量远远大于散热马达7,因此散热马达布置在搅拌马达的后面,散热马达的启停通过电磁阀6控制,保留原车的温控开关线路连接到电磁阀6上面,此外为了保障散热马达的工况和技术要求,在油路中加装一个流量调节阀5、一个安全阀,加装位置如图26所示。

(4)方案的实施·

将液压马达与散热风扇连接起来,自制散热马达的固定支架和风扇防护罩。安装工作完成后,开始液压管路、液压元件.的布置和连接,本着“就近”的原则,选取最佳的位置和角度。在控制电路的布线方面,要考虑到防尘、防水、防油腐蚀。

设定流量调节阀5和溢流阀4的方法如下。

①先校验搅拌阀组2中的溢流阀压力。要求和注意要点是,搅拌马达在正转或反转的状态下,卡住搅拌轴不动;流量调节阀5调到最大位置、溢流阀4完全松开位置;液压表的接人点(即监测点)必须在液压油泵和搅拌阀组中电磁换向阀之间;发动机转速达到所允许的最大转速。在满足上述条件的情况下校验溢流阀设定压力,如不符合要求进行调整;

②完成搅拌阀组2中溢流阀压力的校验后,进行溢流阀4的设定。要求和要点是,一将流量调节阀调整到完全关闭;的位置;液压表的接入点(即监测点)在搅拌阀组2和溢流阀4之间;发动机转速达到所允许的最大转速。在满足上述条件的情况下进行溢流阀压力设定,设定压力要小于搅拌阀组2中溢流阀的压力。

③进行流量调节阀的设定。在常规的工况下(发动机转速未必达到最大),调节至散热马达的转速符合散热要求即可。

(5)试运行与改进

改制后的液压散热系统经过最初的试运行,除了液压接头渗漏外未见异常,一散热效果良好,但经过半个月的使用后,散热马达的油封破损漏油,更换新油封后半个月,再次故障重现。经仔细检查,找到根源:散热马达的泄油回油管路当初“就近”接在了泵送系统的回油管路中,由于泵送系统回油压力高,致使马达的泄油回油不畅,最终撑破马达的油封。将散热马达的泄油回油管路单独接人油箱后,问题得以彻底解决。改制后的系统工作稳定、性能可靠。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] 下一页