摘要:本文以某款重型载货汽车为对象,对汽车空调操纵机构模式旋钮正反转至同一模式下某出风口出风量不一致的原因进行分析,并对出风口出风量的一致性控制提供优化方案。汽车环境模拟试验结果表明,优化后空调操纵机构模式旋钮正反转至同一模式下,各出风口出风量得到有效控制,满足了客户的需求,提高了车内空调系统的稳定性和可靠性。

关键词:

随着人们对车内环境舒适性要求的提高,汽车空调的装配率也越来越高。在某特定的汽车车身空间中,大多数客户对于汽车空调的要求越来越高。在空调设计初期(本文以手动空调为研究对象),一般主机厂会对空调系统的各个出风口的出风量分配进行定义。特别是双模式状态,如吹脸/吹脚,一般要求吹脸60%,吹脚40%。但有很多空调公司将该问题过于忽略化和简单化,造成的后果是,当空调操纵机构模式旋钮正向旋转至某一模式时,风量分配基本能够满足客户需求,但当模式旋钮反向旋转至该模式时,风量分配造成要么没有风,要么风很大,造成客户不满意。所以,如何在设计初期阶段,有效控制空调操纵机构模式旋钮正反转至同一模式时,某一出风口出风量分配始终在客户需求的范围内,成为空调厂家有待解决的课题。

1出风且不一致的理论原因分析

操纵机构模式旋钮正反转至同一模式时,空调暖风机出风口出风量不一致的根本原因是:当旋钮正、反向旋转至同一模式状态时,控制风量分配的暖风机风门停留位置不一致。而影响暖风机风门停留位置的主要因素是控制风门运转的运动机构行程损耗。行程损耗的影响因素主要有以下2种。

1)操纵机构运动机构本身的配合间隙过大,造成行程损耗,从而造成旋钮正反转至同一模式时,风门停留位置不一致。

2)暖风机运动机构配合间隙过大,造成行程损耗,从而造成当操纵机构模式旋钮正、反向旋转至同一位置时,风量分配不一致。

下文以某重型载货汽车手动空调HVAC总成为例,分别从操纵机构运动机构和暖风机运动机构间隙过大造成风量分配不一致的原因进行分析,辅以实例剖析,并给出有效解决方案。

2操纵机构运动机构行程损耗造成风门停留位置不一致

2.1原因分析

操纵机构模式示意如图1所示,模式旋钮正反转风门停留位置不一致如图2所示。图2中,假设风门将自“吹脸”打至“吹脚”,操纵机构所需总行程为10 mm;风门自“吹脸”到“吹脸/吹脚”,操纵机构需要行程5 mm,风门自“吹脚”到“吹脸/吹脚”,操纵机构需要行程5 mm,实际行程自操纵机构到暖风风门在传输过程中的行程损耗为2 mm。那么当操纵机构模式旋钮(顺时针旋转)自“吹脸”打至“吹脸/吹脚”,风门自“吹脸”开始动作,刚开始的2 mm用来克服损耗的行程,风门实际不动作。走完2 mm的损耗行程后,风门开始动作,走完3 mm的有效行程后,操纵机构理论设计的 5 mm行程已经走完,此时风门的停靠位置在如图2中的“自吹脸到吹脸/吹脚实际风门位置”处,而不是在“吹脸/吹脚理想状态风门位置”处。同理,当操纵机构模式旋钮(逆时针旋转)自“吹脚”打至“吹脸/吹脚”时,理论行程是5 mm,刚开始的2 mm行程用来克服机构传输中的行程损耗,风门不动作,走完2 mm的损耗行程后,风门开始动作并运转。当暖风风门走完3 mm的有效行程后,自“吹脚”到“吹脸/吹脚” 5 mm行程已经走完,暖风风门停靠的位置如图2中的“自吹脚到吹脸/吹脚实际风门位置”处,而不是在“吹脸/吹脚理想状态风门位置”处。

这就是当操纵机构模式旋钮顺时针旋转和逆时针旋转至同一模式(特别是双模式:吹脸/吹脚或除霜/吹脚)时,暖风风门停留位置不在同一个中心位置的原因。所以,在设计暖风以及操纵机构传动机构时,应该尽可能地减少其中的传动环节,并减小一切可以减小的机构之间的传动间隙。当然,在机构加工过程中,尽可能地提高加工精度,减小加工误差,才能做到实际和理论相一致。

2.2实例剖析

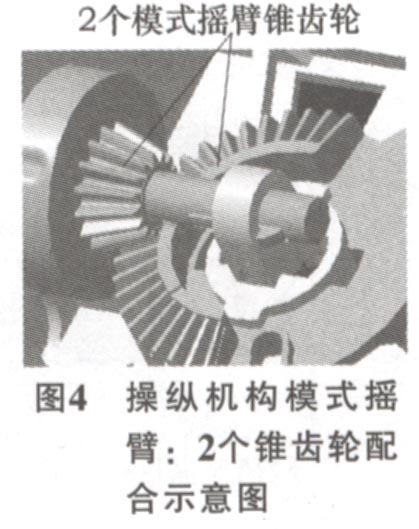

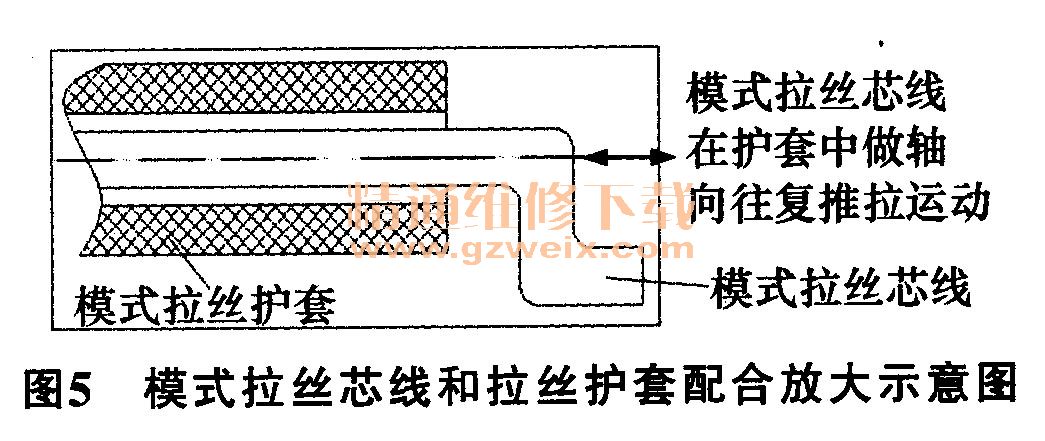

图3为操纵机构总成示意图,通过手动操纵模式旋钮旋转,带动图4中2个模式摇臂锥齿轮进行旋转,模式拉丝芯线(一般为不锈钢丝)连接在其中一个模式锥齿轮上,模式锥齿轮的旋转运动推动拉丝芯线进行往复运动,拉丝芯线贯穿并固定在拉丝护套(一般用PP或PE材质)中进行轴向推拉运动,如图5所示。

影响操纵机构行程损耗的主要因素有:①齿轮啮合间隙,如果图4中的锥齿轮配合间隙较大,就会有部分有效行程被损耗;②拉丝芯线和模式摇臂齿轮安装孔(图3)配合间隙较大;③拉丝芯线和拉丝护套配合间隙较大(图5),行程也会被损耗掉。传递到暖风机模式运动机构上的有效行程减少和缩短后,驱动暖风机风门正常运行的行程就减小,造成图2中风门在正反转时的停留位置不一致,导致在同一模式下正反转时出风口的风量不一致。

2.3有效解决方案

1)设计上减小相关机构运动传递之间的配合间隙。如图4的操纵机构锥齿轮之间的啮合间隙,尽量采用过盈配合;拉丝芯线和拉丝芯线安装孔的配合间隙单边控制在0.1 mm左右;拉丝芯线和拉丝护套之间的配合间隙单边控制在0.4 mm左右;锥齿轮和齿轮轴之间的配合间隙控制在单边0.05 mm左右。

2)工艺上控制并改进相关零部件的配合性。将图5中的拉丝芯线和护套之间进行改进,将护套做成双层护管,外层采用PP+PE混合材质,内层采用POM材质,充分利用POM材质的自润滑特性,可以在减小芯线和护套的配合间隙的同时保证拉丝芯线的润滑性,解决了操纵的舒适性,如图6所示。

3)在具有相互运动的机构之间涂以适量润滑旨,保证运动的连续有效性和舒适性。