一、研制背景

在日常工作中,我发现本单位车辆离合器的总泵、分泵,经常因为皮碗损坏漏油,造成离合器不起作用,挂挡困难。在更换皮碗时,制动液会漏光或管路和总泵、分泵中会进入空气,在排除总分泵中的气体时,常常要耗费1~2 个小时或是更长的时间,尤其是奥龙车的排气,有时甚至要1~2 天时间,造成车辆不能行驶,且浪费制动液,严重影响了生产的正常运行,同时也给用户带来不必要的麻烦,使公司的形象受到很大的损失。为解决这一问题,我经过多次实际操作,掌握了离合器总分泵排气的实际情况,现场调查如下:

1)离合器总分泵排气时,排气的时间过长,要3~4 个小时,有的车有时候要 1~2 天。

2)浪费制动液,每辆车要用 2 桶制动液。

3)排出的制动液不易收集,污染环境。发现造成离合器总、分泵排气时间过长的因素有以下几点:

(1)离合器总、分泵自身结构原因。

(2)排气时没有专用的排气工具。

(3)个别维修人员素质不高。

为了给公司减少不必要的损失,我考虑制作一个专门排气的设备,开始我考虑用高压气体从加油口往下顶油,经过反复试验,发现效果不好而且操作成功率不高。后来,我考虑能不能像打针的注射器一样,把制动液从后向前打出来,这样可以用油将气顶出来,同时还可以加满油杯而且不浪 费 油料。经过多 次 试验,我终于用报废红岩车驾驶室手压泵,制作成功离合器总泵、分泵排气泵,经使用排气效果非常好。

二、制作

根据离合器总泵、分泵的实际结构原理,利用手压泵将高压的制动液,由排气孔反向打入直到油杯加满油,用高压的制动液将总泵、分泵及管路中的气体顶出,从而达到排气的效果(最高压力350kg/cm3、工作压力160kg/cm3)。

根据不同的分泵排气孔,制作了适应不同排气孔的专用接头。

手压泵-将制动液通过管路和特制接头反向打入油杯-手压泵安装支架-用来固定安装手压泵-加油器-方便向手压泵加油,同时方便观察液面。

三、工作原理

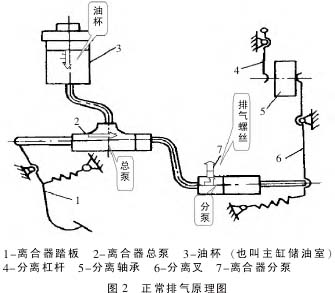

如图 2 所示,正常排气时,将主缸储液罐中的制动液加至规定高度

。

排空气需要 2 个人配合工作,一人慢慢地踏离合器踏板数次,感到有阻力时踏住不动,另一人拧松放气阀直至制动液开始流出,然后再拧紧放气阀连续按上述方法操作几次,直到流出的制动液中不见气泡为止。

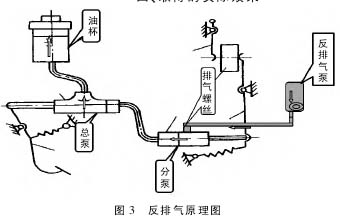

如图 3 所示,反排气时,将反排气泵连接好,2 个人配合,一人观察主缸液面,一人操作反排气泵,由排气螺丝将制动液反向打入油缸,直到液面到达规定高度。

四、取得的实际效果

未使用该装置,排气时由于离合器总、分泵自身结构特点,进入的空气很难被排出,造成车辆离合器总、分泵排气时间过长,浪费制动液,污染环境。

该成果推广应用后,再未出现过因助力器排气而影响生产运行,车辆的维修时间大大缩短,由原来 3~4 个小时,缩短到现在30min 左右,并且节约了制动液,平均每辆车节约一桶(1kg)制动液,公司一、二、三中队共100 多辆车,平均每 5 个月左右,会因为皮碗老化及回位弹簧失效,出现缸筒内壁磨损超过0.125mm,活塞与缸筒的间隙超过0.20mm,而更换皮碗,每桶制动液32.9元,100辆车就可以节约0.33万元。给单位带来巨大的经济效益。

五、结论

试制成功后,经使用该设备具有操作安全可靠、轻便、灵活,提高工作效率、降低劳动强度,提高车辆利用率等特性。成功的解决了目前油田单位车辆维修中存在的共性问题。