介绍利用电磁涡流预热发动机的设计方案, 即通过被加热缸体体内产生涡流, 从而产生热量, 加热缸体。 与其它加热方式相比, 电磁涡流是对缸体直接进行加热, 是一种高效的加热方式。

The author introduces the design proposal to preheat engine with eddy. Heating directly to thecylinder body, it is proved to be an efficient heating mode compared to others.

1 电磁涡流预热基本原理及其优点

常见预热装置的主要原理是在机油的循环油路中间加一个热交换器, 再用循环水给机油加热, 最后才能使缸体温度升高。 因此, 这是一种间接加热方式, 即电能经过多个中间环节才能变成机油和缸体的热能使其升温, 故而转换效率低下。

针对上述问题, 本文设计了利用电磁涡流原理对缸体进行直接加热的一种预热方式, 其基本原理是: 根据法拉第电磁感应定律, 通过电感线圈转变成交变磁场后, 作用于处在电磁场中的金属元件上。 这时在工件中会自然地产生许多闭合旋转电流, 该电流极大。 由于电流具有热效应, 所以自然会产生许多热量。

电磁涡流加热不仅最节能, 同时也最环保、 最安全, 而且具有极高热效率, 预热时间大大缩短。发动机机体大多为铸铁, 是理想的形成涡流的材料。 该种方式具备使用车载蓄电池供电的可能。

2 设计方案

为了不改变发动机的整体结构, 便于安装和使用, 本方案属于外加装置。

电磁预热装置主要由2个直径为10cm的线圈盘、温度控制装置和主机芯及电源组成, 此装置只能对铸铁发动机预热。

一般发动机体积过大, 整体加热可行性不大。针对发动机外形尺寸不平整, 故采用直径为10cm的线圈盘, 把它贴在发动机前后外壁较平整处, 对发动机进行加热。

由于线圈盘小、 发动机大, 持续加热会导致加热部位温度过高, 其它部位温度不高, 从而可能产生应力, 影响发动机的寿命, 所以要采用间歇式的定温加热方式。 预热器加热到指定温度后自动停止, 借助于缸体材料良好的导热性能, 让发动机自身通过热传导的方式传热, 当温度过低时再次启动预热。 根据试验结果, 设定发动机加热部位到70℃较为合理。

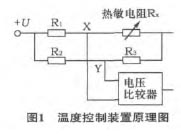

定温加热需要温度控制装置, 装置原理如图1所示。

设 定 温 度 70 ℃ ,即使R1/R2=Rx/R3, 此时送入电压比较器的两 电 位UX=UY。 若 温度 由t升 至 超 过70 ℃时, 热敏电阻Rx改变,则UX﹑UY大小比较关系逆转, 经电压比较器比较后输出高电压或低电压温度控制信号, 停止加热; 反之继续加热。

主机芯及其电源等由控制电路 (电控板)、IGBT驱动器、 变压器等组成, 工作过程跟其它电磁加热装置类似, 这里不再赘述。

3 试验结果

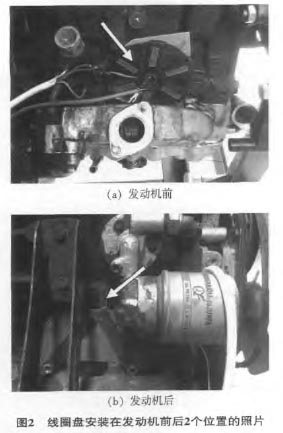

试验采用废弃的东安465发动机, 冬季室外冷却。 在发动机前后2个表面的比较平整处分别标上0点、 1点、 2点: 0号点为放置线圈盘的中心点, 1号点是距中心点5 cm的位置, 2号点为距中心点10 cm的位置, 再将2个直径为10 cm线圈盘贴在发动机前后2个外壁上。 图2为试验时2个线圈盘安装位置的照片, 白色箭头所指的就是线圈盘。

安装完毕后接通控制开关, 将控制开关的温度设置在70℃。 试验时初温为-21℃, 试验中, 被加热的发动机外壁温度升高很快, 用红外辐射测温仪测量温度, 经过3min加热, 各测温点的温度分别为: 0号点70℃; 1号点65.1℃; 2号点13℃。

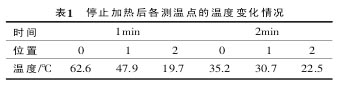

中心点达到70 ℃后, 控制 开 关 自 动 停 止 加热, 此时发动机外壁开始自行散热。 为考察其热传导情况, 停止加热后各测温点的温度变化情况见表1。

以上数据说明铸铁缸体传热效果非常理想, 也说明电磁涡流预热的热效率很高。

试验中, 电磁预热装置使用的电功率大约是800 W, 经间歇式加热可以使发动机从零下二十几度升温到零上, 耗时不到10 min。 试验结果表明,用此电磁加热装置预热发动机具有可行性和实际可操作性, 且简单方便。 为解决冬季北方起车难的问题, 减少冷起动对发动机的磨损, 提供了一种新方法。 在针对车型的内部空间进一步进行工艺化设计后, 此装置即可投入市场。 夏季不开启对行车无任何妨碍。