3.1电机状态问题

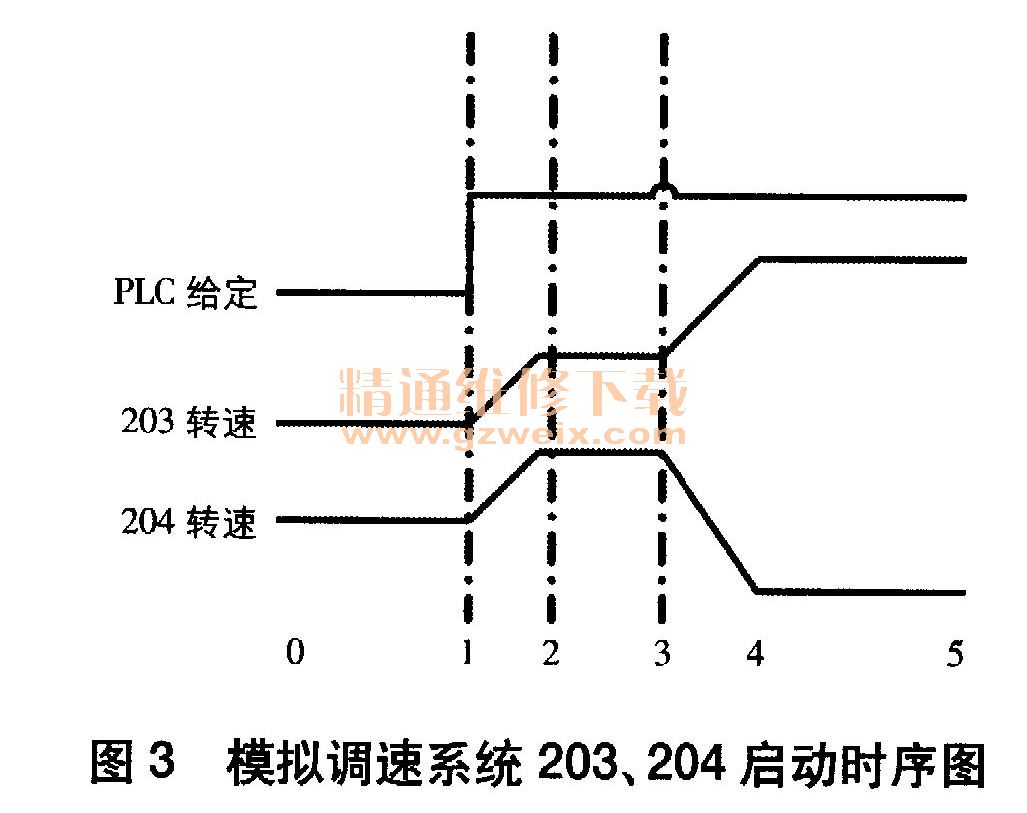

图3为203、204采用模拟直流调速系统时的启动时序。在203没有转动前,204液压闸处于制动状态。区间1-2为给定积分环节下缓慢加速过程;区间2-3为203处于稳定的低速爬行状态,204有电动过程趋势,电机近似堵转状态,电机力矩方向指向烧结机机尾,受台车下滑力及抱闸制动的共同作用,待204柔性传动系统的齿轮间隙缓慢消除后,204调速装置进人待逆变状态;条件具备后,204液压闸打开,受台车下滑力作用进人发电状态,203速度限幅解除,203、204再次加速形成区间3~4;区间4-5为稳定运行区域,系统启动完毕即在给定速度下运行。

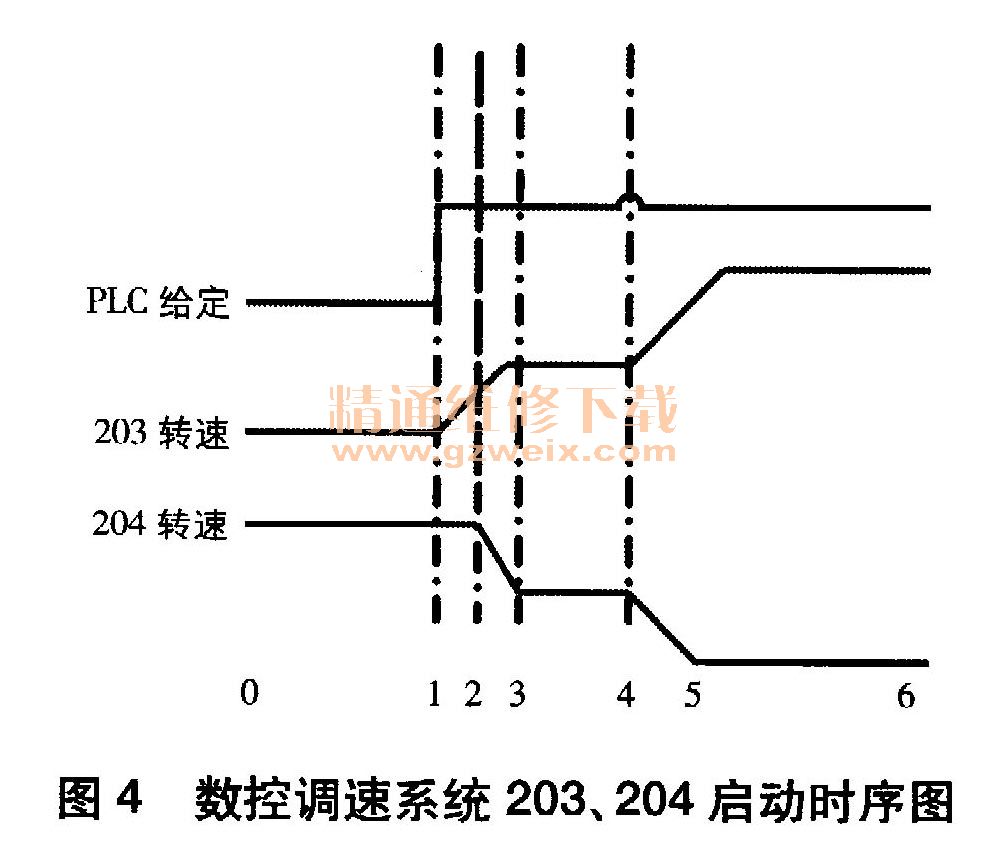

图4为203、204采用数控直流调速系统时的启动时序。由此可知,启动过程中204电动状态消失,即在203开始低速爬行时,204数控装置无输出,在原控制逻辑下203将无法获得速度限幅解除条件,直至系统因收不到204运行反馈信号而跳闸停机。为此,在PLC程序设计时增加“203启动后1. 5s即发出204抱闸打开的命令”,确保在台车下滑的外力作用下204直接进入正常逆变状态;同时将204抱闸松紧程度调整适宜,防止失控引起机械断轴。

3.2速度协调问题

203与204的速度协调关系一直是长期存在的难题,两者之间既不是相互独立的传动系统,也不是双传动主从控制系统。在给定高速度或低速度情况下,烧结机阶段性地出现运行不稳定,速度失真,台车不规则地进出大、小星轮,在上平面尾部形成很大缝隙,或尾部没有缝隙,台车起拱抬头。在给定中间速度时,机尾冲程间隙时大时小,严重时造成204冲程为零,前后台车挤压,速度接近为零,调速装置无电枢电压反馈,PLC系统发出故障停机指令。总之,系统始终无法实现理论设计的满量程调速范围内稳定运行的目标,其原因主要是大、小星轮速度控制模型选择的匹配性满足不了复杂工矿要求,机械齿轮组啮合间隙的非线性、台车与轨道接触行走状况对直流调速系统的稳定性产生影响F21。在调试阶段,曾将204调速装置速度调节方式由P调节改为PI调节,以消除系统静态误差,结果出现203机速和电流大幅波动现象。

3.3元器件发热问题

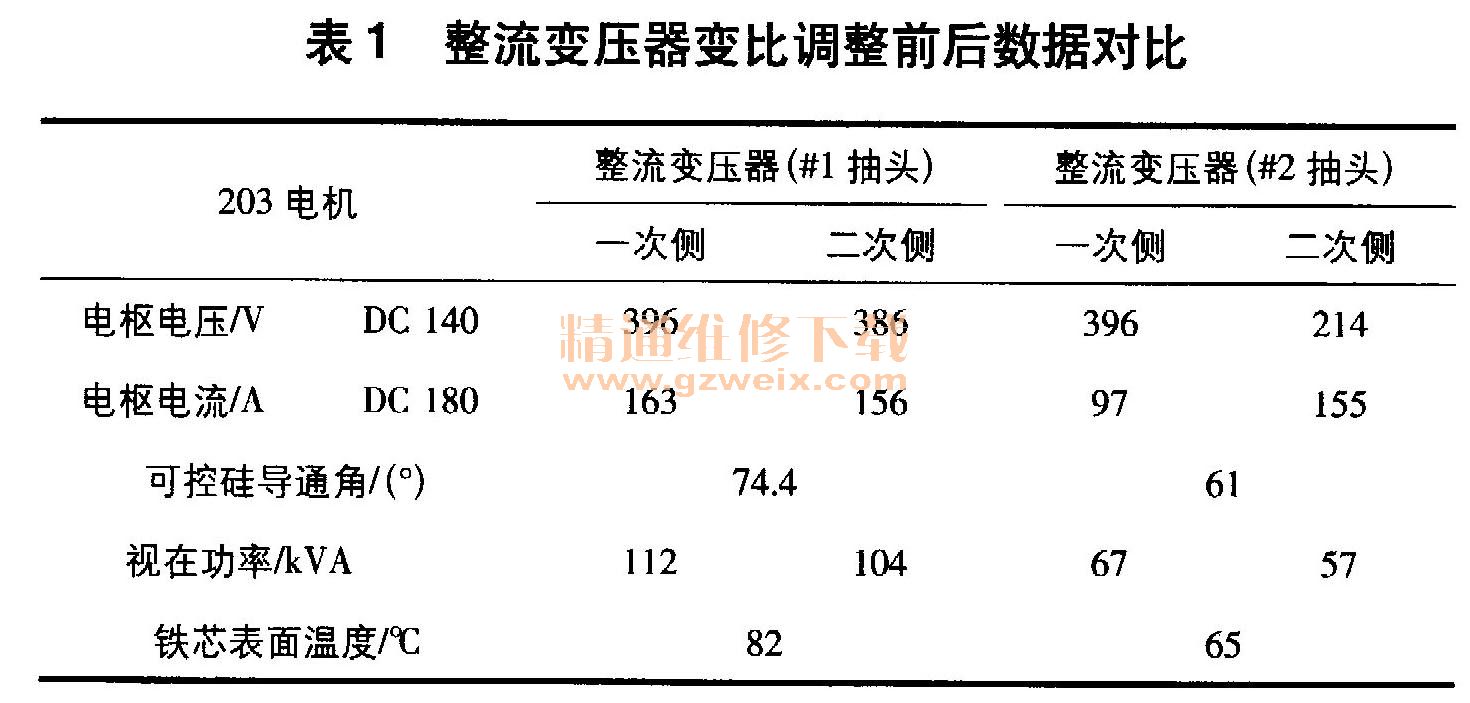

203模拟直流调速系统的交流电源进线侧连接1台整流变压器,△/Y-11接法,容量为180kVA。二次侧有3个出线抽头,三相全控桥的输入电源接在#2出线抽头。投运后,整流变压器存在严重发热情况,因此采取了增加强制冷却风扇的措施。在烧结机以某固定速度运行时,测量整流变压器一次侧电压电流值和二次侧分别接人不同抽头时的电压/电流值。通过近似计算和对比分析,发现整流变压器发热量与可控硅导通角大小相关。

三相桥式可控整流器输出直流电压认=1. 35UL Cosa、其中UL为交流侧线电压,a为可控硅触发延迟角。采用#1抽头时,Cosa=Ud/1. 35UL =140V/(1. 35×386V) =0. 268、a= 74. 40;当采用#2抽头时,Cosa =矶/1. 35UL=140V/(1. 35×214V) =0. 484、a=61°。整流变压器变比调整前后数据对比见表1。

由表1可知,通过改变整流变压器接线,降低二次电压,可控硅触发角从74. 4°减小到61°,整流变压器的视在功率由原来的112kVA下降到67kVA,无功损耗降低,功率因数提高,铁芯温度下降。尽管整流装置最大输出电压和电机最高转速都相应降低,但仍能满足工艺调速范围的需要。在进行数字式调速装置改造时,考虑到调速装置自带强制冷却风扇,因此在交流输入侧取消了整流变压器。实践表明,取消整流变压器后,调速装置发热情况良好,电网侧、电机侧供电无异常,调速范围和性能均能满足生产要求。