摘要:定子通流及转子通流是燃气轮发电机启动前发电机、SFC、励磁系统间配合的一个重要的静态试验。以某三菱9F级燃气轮发电机定子通流和转子通流试验为例,说明试验目的、意义和原理,阐述试验内容及方法,并针对调试R题提出解决办法,以供同行参考。

由于燃机启动初期供燃烧的气体无法进行有效的剧烈压缩并燃烧,机组无法提供强大的启动力矩自行启动,因此燃机启动时普遍采用静止变频器启动装置(SFC拖动发电机转动,直到发电机达到燃机点火可自保持的转速。由于不同SFC有不同的企业标准,因此采取的方法和调试项目也不尽相同。发电机定子通流试验及转子通流试验是所有SFC静态调试中重要的试验项目,但是现有文献主要集中对SFC启动的控制系统流程进行介绍,而对关键技术及调试过程介绍很少。本文基于某燃气电厂SFC的静态调试,介绍发电机定子通流和转子通流试验原理、调试内容及调试问题解决办法,以有助于燃机SFC的静态调试。

1 系统简介

某电厂采用东方电机有限公司提供的9F级“二拖一”燃气蒸汽联合循环供热发电机组成套产品,即两台燃机拖动一台汽机。燃机启动使用ABB A1206-10IN465SFC系统,采用“二拖二”冗余结构工作方式,即两台燃机对应的SFC可拖动任意一台燃机启动。励磁系统采用ABB UNITROL6800型微机励磁调节器。

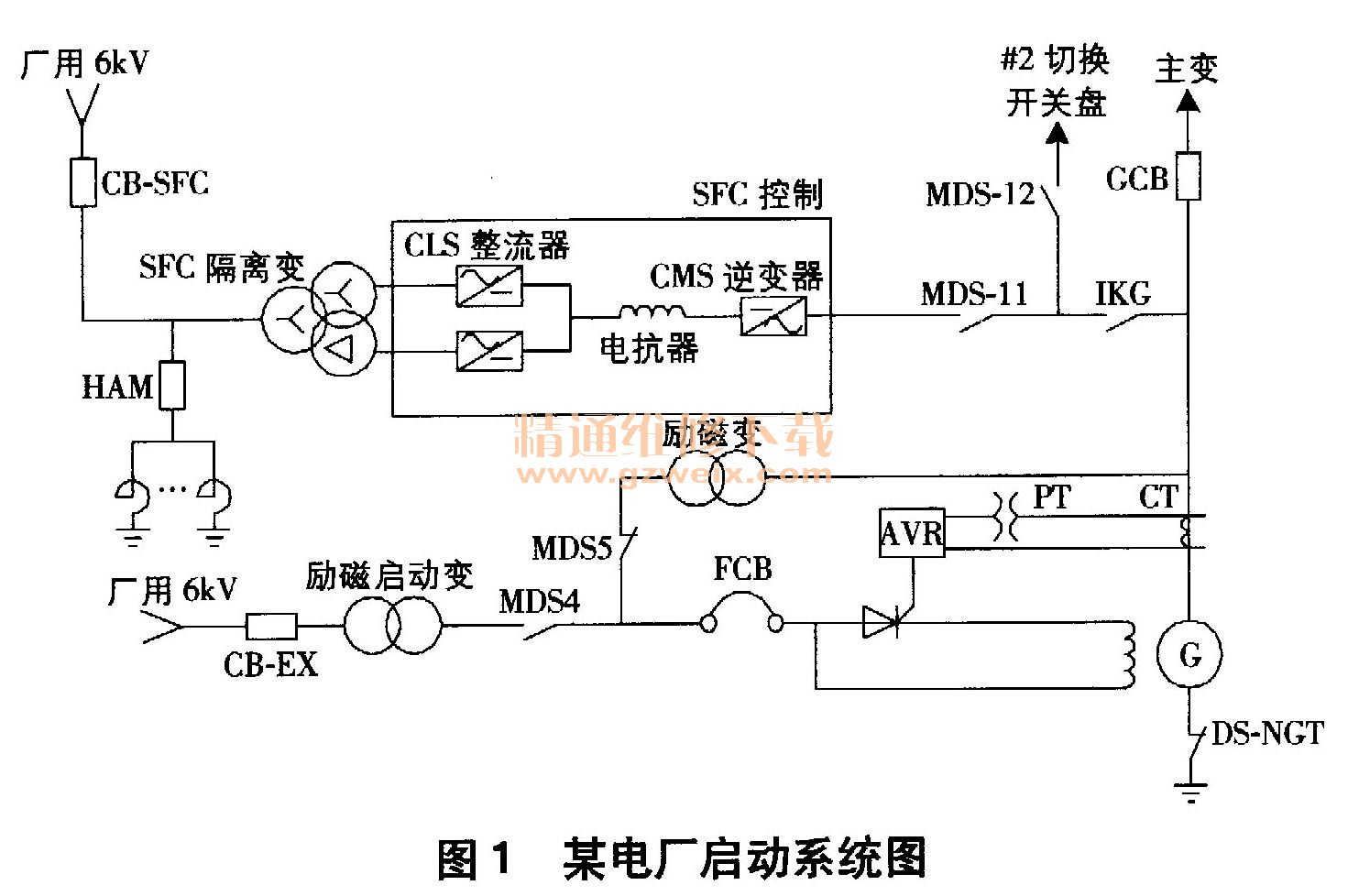

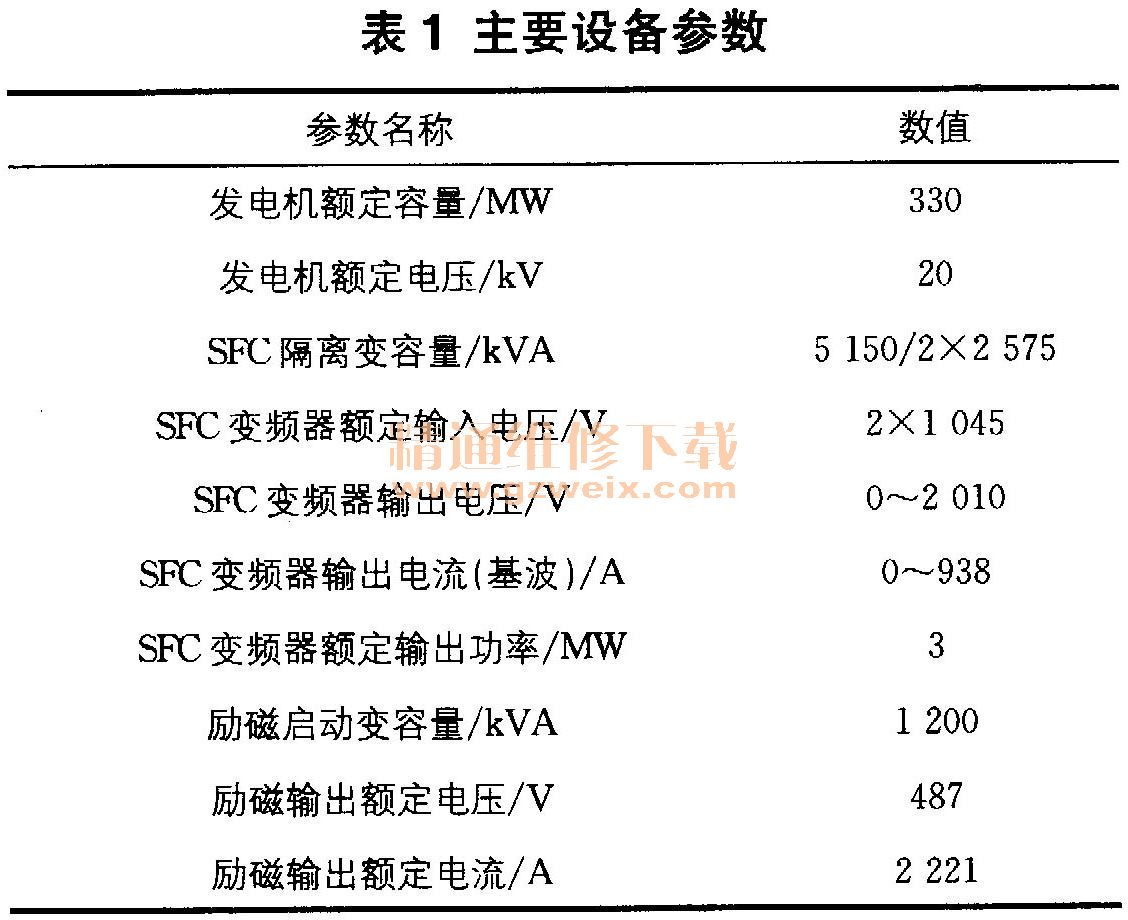

如图1所示,SFC系统电源取自6kV厂用电,经滤波后,在SFC隔离变变换为 1 045V恒定三相交流电,再通过CLS整流器变为电压可控的直流电,通过直流电抗器变为电流恒定的恒流源,通过CMS逆变器变为频率可变的交流电,最后加到发电机定子绕组。励磁启动系统电源仍取自6kV厂用电,经励磁启动变向励磁系统提供电源,输出的直流励磁电流加到发电机转子绕组。此时,发电机相当于同步电机,其转速随着SFC输出频率的上升而上升,从而带动燃机转动。主要设备参数见表1。

SFC因无级变速、启动平稳、反应速度快、调整方便等优点而被普遍采用,但是其所控制的设备复杂,故可靠性要求很高,而且启动时必须与励磁及发电机密切配合才能成功拖动发电机启动,所以发电机必须做定子通流试验及转子通流试验。试验主要内容是调试各设备的性能和参数,通过调整、优化参数,确保发电机启动时SFC以尽可能高的成功率完成拖动任务,使机组能够安全顺利投运。

2. 定子通流试验

2.1试验目的

检查SFC与发电机定子连接一次回路的完整性;SFC与发电机控制系统(TCS)间的指令及信号反馈情况;SFC与发电机定子回路所有开关分合指令及状态反馈情况;SFC变频装置变频调节性能及单体运行功能;SFC系统PT、CT回路的完整性及测量显示情况。

2.2试验内容

2.2.1条件检查

发电机机端与封闭母线软连接正确,SFC切换开关盘与两台发电机出口母线电缆连接正确,SFC变频器逆变侧铜排与隔离变低压侧连接正确,SFC隔离变与谐波滤波器及6kV电源间电缆连接正确;SFC与TCS间的指令以及信号反馈正确;SFC与发电机定子回路所有开关分合指令及状态信号反馈正确;发电机定子及SFC相关设备绝缘良好(试验前测试绝缘情况)。

2.2.2试验步骤

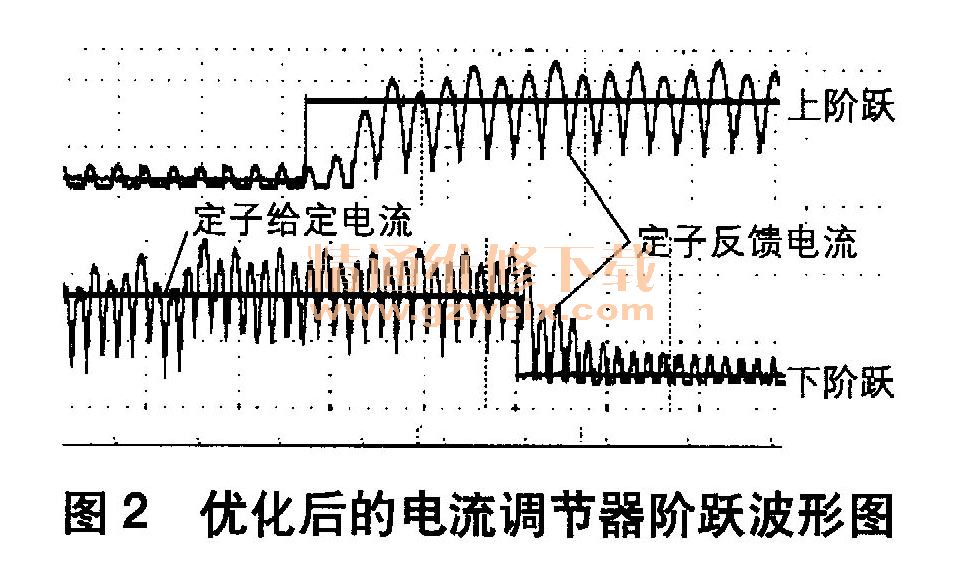

(1)按顺序首先手动分开DS-NGT,手动合上MDS-11、IKG发电机定子回路开关,然后远方合上CBrSFC电源开关给SFC隔离变上电,再手动合上HAM断路器,此时SFC变频器CLS侧带电。

(2)手动控制SFC、SFC隔离变将6kV电压变换为1 045V电压输送至变频整流装置为整流桥提供电源,通过LCI静态变频装置的三相12脉冲整流器将恒频恒压交流电变成电压可调的直流电,再经直流电抗器滤波后,经三相6脉冲逆变器变成交流电送至定子回路,试验定子电流到300A左右。用示波器高压探头检测整流柜控制脉冲相位和SFC可控硅整流桥直流电流实际波形,测试电流阶跃响应性能。根据计算模块调整直流电流连续门槛值,优化SFC电流调节器Kp和Kn参数,使机组在启动时获得快速平稳的最佳启动特性。优化后的电流调节器阶跃波形如图2所示。