航空燃气涡轮上的叶片、喷管叶片以及燃烧室等部件在工作状态时需要被冷却,因此人们在这些部件的表面打上数以千计的孔,用来保证部件表面被一层薄薄的冷却空气覆盖。这层冷却空气不仅能够延长零件的使用寿命,还可以提高引擎的工作性能。一个典型的较先进的引擎表面会有10万个这样的孔,随着打孔技术的发展,目前业界通常采用高峰值功率脉冲Nd-YAG激光器来加工,且套孔(trepanning)和脉冲钻孔(percussion)技术已经得到了成功的应用。

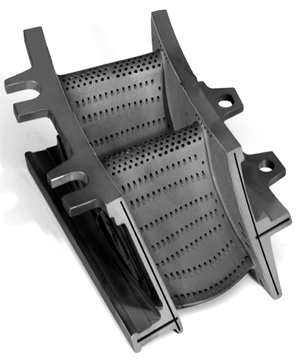

图1 激光穿孔后的器件

EDM孔加工与激光钻孔

目前航空领域中用于喷射引擎的气体温度可达到2000℃,这个温度已经超过了涡轮叶片和燃烧室材料,即镍合金的熔点,于是人们一般采用边界层冷却的方法来解决这个问题,即在气压涡轮、喷管叶片和燃烧室表面加工孔(见图1),其中每个零件上的孔从25个到4万个不等(具体零件的参数如表1所示),冷却气体可以通过零件上的小孔覆盖整个零件的表面来隔绝外界的温度,从而起到保护作用。

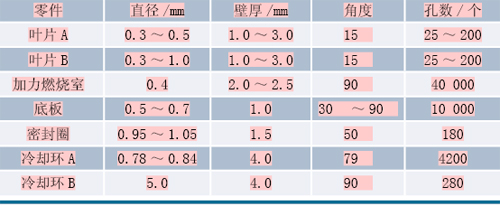

表1 冷却孔的典型应用

冷却孔可以用电火花加工(EDM),也可以使用激光加工,虽然采用EDM方法可以加工出质量合格的小孔,但是加工效率明显低于激光加工。

EDM还有以下三个缺点:

1.适合低入射角和入射角变化的场合。

2.要使用各种耗材,如电解液等, 增加了加工成本。

3.为了提高耐热性,叶片表面需涂上绝缘陶瓷,但是EDM不适合在陶瓷涂层物质上穿孔。

目前使用脉冲Nd:YAG激光器已成为航空航天领域钻孔设备的首选,主要是由于其具有以下优点:

1.使用1.06μm波长对于材料的加工具有很好的效果。

2.具有高脉冲能量和峰值功率的特性。

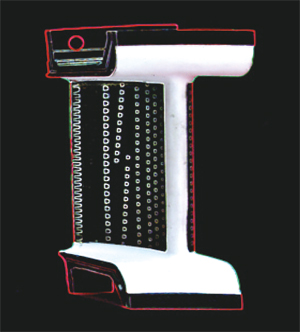

3.能快速在各种材料表面上(包括有耐热涂层材料在内)加工出高深宽比的冷却孔(见图2)。

图2 涡轮机的一个定子叶片(西门子发电机), 表面等离子溅射的热隔离涂层材料YSZ (氧化锆)

激光钻孔及其质量控制

在航空领域中有两种基本的激光钻孔方法:套孔和激光脉冲钻孔。套孔是用激光脉冲先在孔的中心位置钻孔,然后激光束移动到孔的圆周或者通过零件旋转来加工出一个孔。激光脉冲钻孔既不需要移动激光束,也不需要移动零件,仅通过连续的激光脉冲便可加工出孔,并且在加工过程中通过控制脉冲能量的大小还可以调节孔的直径,因此能够大大缩短零件的加工周期,尤其在加工燃烧环、燃烧室等对称结构的零部件时,加工时间还能被进一步被缩短。激光脉冲钻孔已成为航空工业中非常重要的应用技术。激光的脉冲频率与工件的转动频率同步,激光脉冲完全同时的以特定的排列来加工出所有的孔。然而,尽管这种“飞行钻孔(drill on-the-fly)”技术缩短了加工时间,但是加工出来的孔的质量通常并不理想。

孔的质量问题非常关键。通过激光加工的孔的质量好坏可以通过不同的特性来判断。从几何要素考虑,可以通过孔的圆度、锥度以及入口直径的变化来判断。从金相方面考虑,可以通过重铸层和氧化层等结构组织的变化来判断。其中, 重铸层的形成是由于熔化的金属没有被激光脉冲所产生的气压喷射出来,而被留在孔内,因此在孔壁留下了薄薄的一层固态金属涂层,这层金属涂层表面会产生微裂纹,以致直接蔓延到本体。一直以来,航空公司所使用的标准都在不断地努力来提高孔的质量。例如劳斯莱斯航空公司,他们根据实际情况建立了可接受的氧化层和重铸层的最大厚度标准,使工件在使用之前,工件上的孔的几何尺寸具有可接受最大的偏移值范围。而其他航空公司则是通过零件的气体流动性来判断加工孔质量的好坏。

目前,加工航空零部件的钻孔大都采用直接光束传输系统,但由于许多技术方面的原因,光纤出光系统在激光钻孔方面的应用一直发展缓慢。这其中有两个主要原因:一是光纤损坏阈值相对较低;另一个原因是传输的光束质量,光纤的直径会导致光束质量M的恶化。但当M2 = 25或更好时,使用正确的脉冲参数也能生产出合格的孔。因此, 光纤应用系统比光束直接传输系统相比具有一定优势,主要体现在:

1.激光束传输系统为CNC机床上的激光传输提供了选择。

2.使能量均化带来Top hat的特性,改善了孔的圆度和一致性。

3.传输脉冲钻孔技术在高质量穿孔中大大缩短了加工时间,有利于提高生产效率和减少加工成本。

脉冲穿孔

以下主要讨论使用高峰值功率(可达到20kW)的脉冲Nd:YAG激光器分别在直接光束传输和光纤传输系统中的脉冲穿孔应用。我们选择在镍基合金上用不同的激光和参数进行打孔,从而研究它的重铸层、锥度、氧化层裂缝以及加工时间等参数的范围。

1.钻孔测试

(1)激光器

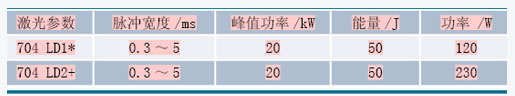

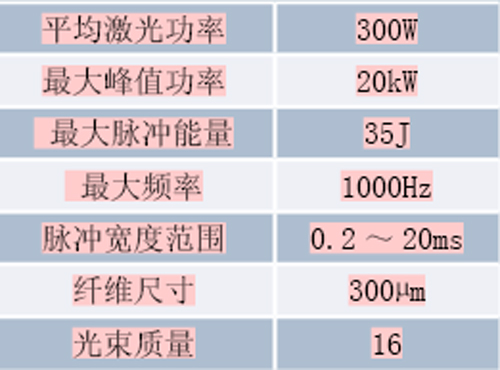

表2 JK704 的激光参数

试验选用JK704激光器做直接传输光束钻孔。这种激光器可提供很高的峰值功率(见表2)和很好的脉冲稳定性,非常适合加工小径孔(0.25~0.90mm)。激光器的高斯光束质量(见图3)和增强的控制和脉冲整形特性为加工包括具有隔热涂层材料在内的航天材料时提供了更大的灵活性。

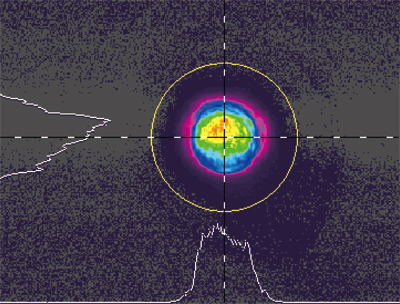

图3 JK704 的光束质量

表3 JK 300D 参数表

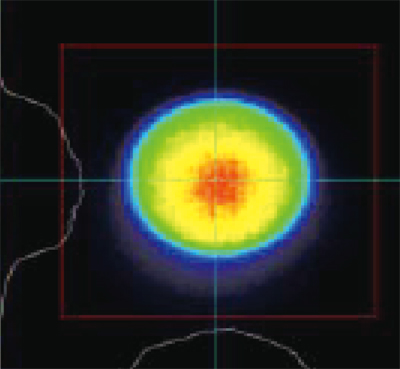

图4 JK300D 激光器的Top hat 光束特性

此光纤传输钻孔测试将用GSI 最新的高峰值功率脉冲激光器JK300D来完成(参数见表3)。这种激光器有很高的峰值功率和Top hat特性(见图4),适合航空合金材料脉冲穿孔。激光器发出的光束在10m×300μm直径的光纤中传输,通过160mm的右角度准直系统和光学聚焦镜输出。(2)穿孔测试

我们用两种激光系统分别采用各种激光和工作参数来进行钻孔测试(见表4)。并通过这些参数来比较两种激光系统分别在航空镍基合金上钻孔的表现。

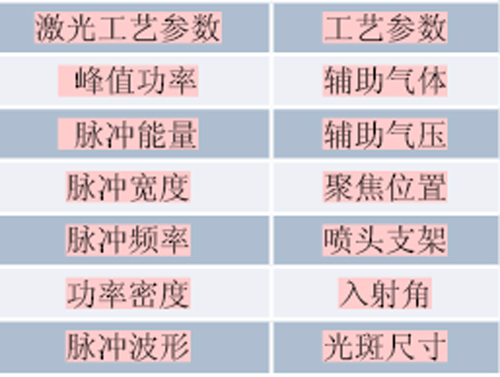

4 穿孔测试参数